钢轨表面缺陷研究及控制

2021-12-26顾双全

顾双全

(河钢邯钢大型轧钢厂,河北 邯郸 056000)

当前我国铁道技术得到了全面的发展,同时铁路运输凭借其高速运输优势,在整个交通运输行业当中占据着十分重要的地位。目前,旅客在出行时大部分都会选择以铁路运输为主,据统计,当前每年铁路输送量都会超过25亿人次,而货物运输采用铁路输送的方式更甚。因此,可以认为,铁路运输已经成为了当前人们日常出行旅游和货物运输的主要方式[1]。钢轨的质量对于铁路运输质量而言有着直接的联系,因此受到当前铁路运输安全性重视程度的不断提高,针对钢轨生产质量提出了更加严格的要求,而在钢轨质量当中,其表面缺陷问题是制约钢轨生产质量和生产效率的关键因素,并且在一定程度上抑制着钢材的成材率。当前,针对钢轨表面缺陷问题进行控制的方法主要包括电涡流法、超声法等检测技术,通过这些检测技术找出钢轨表面存在的缺陷问题,并针对不同缺陷类型找出相应的控制措施[2]。但这种方法仅仅能够在已经出现钢轨表面缺陷问题时,对其进行控制,防止其进一步的恶化造成更加严重的危害,无法针对未出现缺陷问题的钢轨表面对其潜在缺陷问题进行过程控制,防止缺陷产生。

1 轧制缺陷产生原因及措施

1.1 耳子

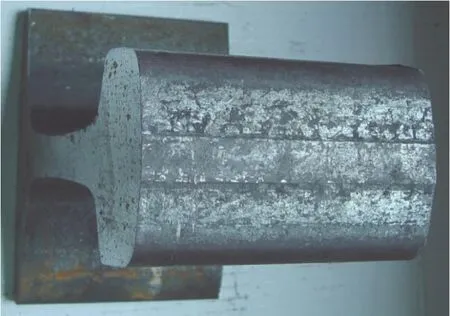

在钢轨的外表面上沿长度方向出现一条金属凸起称为耳子,多出现在钢轨头踏面中央开口处及轨底边端等部位,见图1。

图1 钢轨金属凸起耳子

造成耳子的主要原因:①轧机操作及调整不当或成品前孔磨损严重,造成成品孔压下量过大;②钢坯温度低,造成轧制过程中的宽展变大;③人口导卫安装偏斜、松动,造成轧件咬人不正。

1.2 裂纹

在钢轨表面上呈现的轧制方向一致的直线形缝隙称为裂纹,其长短不一,多出现在轨底腿尖处。

图2 钢轨表面裂纹

造成裂纹的主要原因:①钢坯自身裂纹经加热轧制变形后,延伸至扎件表面上;②加热工艺不合理,造成热应力,形成裂纹;③轧制过程中冷却不当,造成冷却水量太大或冷却时间较长,低温轧制形成裂纹。

1.3 折叠

沿钢轨的轧制方向出现的长条形金属重叠缺陷称为折叠。折叠呈直线状、锯齿状,多出现在钢轨头部、底部边沿等处,沿钢轨全长或局部分布。

图3 轨头折叠

图4 轨底铁皮压入

产生原因:①主要由于成品孔前某一道次出现耳子,经后续道次轧制后形成折叠;②帽型孔压下量过大,底部宽度过大,进轨型切深孔形成耳子,再轧时形成折叠;③由于孔型磨损严重,将轧件表面啃伤后再轧时形成折叠;④导卫安装不当或磨损严重,有棱角或粘有铁皮使轧件划伤,再轧后形成折叠。

2 钢轨表面缺陷控制方法设计

2.1 钢轨表面缺陷分析

为实现对钢轨表面缺陷的合理控制,首先需要明确钢轨表面缺陷类型,针对不同缺陷问题,引入一种适用性更高的控制方法。通过对某钢铁企业在近几年生产过程中的实际情况进行分析,并结合钢轨表面缺陷形成机理得出,当前钢轨表面的缺陷问题主要包括夹杂、轧疤和轧痕,共三种典型缺陷类型。除此之外,还包含一种类似缺陷但不属于缺陷类型的伪缺陷[3]。第一种缺陷问题产生的原因是由于在钢轨的表面存在大量非金属的夹杂和夹渣,在进行钢轨制备的过程中这一部分杂质在冷轧阶段出现了破裂。这种缺陷类型通常表现为大小和形状均不规则的特点,并且纹理结构复杂,大部分呈现出灰白色或红棕色。第二种缺陷问题的产生原因是在钢渣生产的过程中受到了严重的磨损,并且在除磷过程中有部分金属异物未被清除。这种缺陷类型通常表现为外形轮廓不规则特点,并且大多为“凹”状,主要分布在钢轨侧表面上。第三种缺陷问题的产生原因是钢轨的轧辊受到了严重的磨损或出现了铁皮粘连的问题。通常以直线或弧形沟槽结构存在,其深度不等并且与上述其他两种表面缺陷问题相比长度更长。伪缺陷类型通常是在进行钢轨水洗的过程中出现了氧化铁结构的脱落所导致,这种缺陷面积较大、长度较长,并且在缺陷内部产生的纹理十分均匀。这种缺陷问题对于钢轨表面质量不会造成影响,但通常会被认为是钢轨出现了表面缺陷问题。

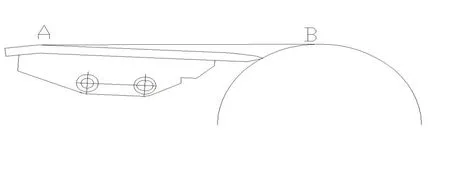

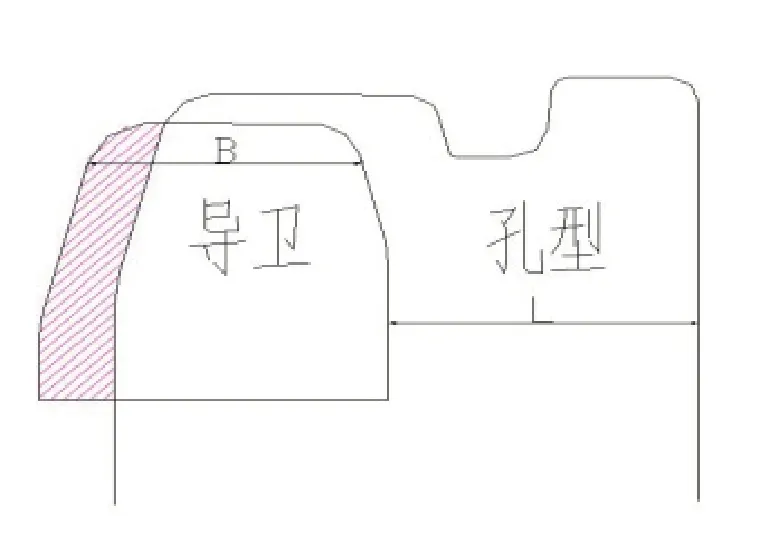

2.2 优化导卫板结构及安装

导卫板是控制钢轨表面质量的核心构件,而传统钢轨两小卫板和大卫板均采用轴连接的方式固定,但这种方式固定在实际应用中会造成二者之间形成较大的空隙,当钢料下轧时,由于受力位置处于裂缝周围,因此极易出现导卫板事故,造成钢轨表面出现缺陷问题。常见的轧疤和轧痕缺陷问题,大多都是由于导卫板结构不合理或安装存在误差所导致(如下图所示)。

图5 导卫板结构

图6 导卫板结构优化

因此,针对这一问题,本文对导卫板结构进行优化,并完成其合理安装。在对导卫板的设计和安装高度进行调整时,应当以确保轧机能够准确调入孔型作为标准。在对导卫板设计时,轧辊与导卫板之间的接触结构同样重要,在对进口导卫板结构设计时,槽底与导卫板上表面的距离应当在5.0mm~10.0mm范围以内,而导卫板的上表面到导卫板尖端的距离应当在6.0mm~12.00mm范围以内[4]。通过对轧机的出口、入口导卫板进行调整的方式,尽可能减少轧件端部位置对孔型造成的冲击,确保轧件能够对中咬入。除此之外,若在实际应用中,导卫板结构和安装均合理,仍然出现了表面缺陷问题,则可能是导卫板本身质量存在问题所导致,产生这一问题的导卫板表面可能毛刺较多,并且过度圆弧位置上的棱角过于锋利。因此,针对这一类型导卫板需要在使用前,利用抛光机对其进行抛光处理,从而确保其表面光滑。同时,根据现场的实际情况在过渡导卫板之间增加滚动导向装置,可以进一步避免轧件、盖板结构与导卫板发生直接接触,以此减少钢板表面出现缺陷的可能。

改造后的预弯头消除了两侧及上端的棱角,并对整个平面进行抛光处理;此后预弯头在预弯过程中,预弯头本身与轨底间由线接触变为面接触,在小车本身同步性很好的情况下,基本杜绝了预弯头造成的划伤,特别是在弧形预弯段效果非常明显。

3 结语

本文通过对导致钢轨出现表面缺陷问题的原因进行全面分析,并在此基础上提出一种全新的控制方法,使得钢轨表面质量得到进一步提升,充分满足当前交通运输建设的高速发展要求。在后续的研究中,还将针对影响钢轨生产质量的多种因素进行全面分析,通过对造成钢轨表面缺陷的研究,可以总结出钢轨生产过程表面缺陷控制措施,使得生产钢轨表面质量更上一台阶,能够满足现代铁路大提速的要求,从而在各个方面找出提升钢轨生产和运行质量的控制方法。