水平井分段压裂过程对水泥环完整性影响

2021-12-26张广清赵振峰王笑笑

张广清,赵振峰,王笑笑

中国石油大学(北京)石油工程学院,北京 昌平 102249

引言

自20 世纪后期开始,水平井技术在世界各国得到广泛重视,在北海Danish 低渗透油气田中进行了应用。目前水平井分段压裂技术已成为非常规油气藏的主要改造手段[1]。

中国从20 世纪后期开始研究水平井分段压裂技术,之后不断取得完善,主要依据地质特点和井网部署,进行压裂施工参数优化[2-3]。21 世纪中国开始在水平井压裂中使用机械隔离工具。目前,水平井分段压裂逐渐成熟,从单井压裂到井组压裂、大平台压裂,在压裂效率和成本控制方面积累了丰富的经验[4]。但水平井压裂伴随出现了大量套管损坏的问题[5-6],随着研究深入,推动了压裂过程中套管损坏的认识,包括地层因素[7-9]、压裂施工因素[10-11]、页岩与高温流体的作用对套管的影响[12-13],并建立了多种现场计算方法[14-17]和优化工艺[18]。

套管所受外载与套管-水泥环-地层系统有关,殷有泉等[19]建立了套管-地层系统的弹性解析模型,并采用塑性模型描述当外载超过套管和岩石弹性极限后的行为。陈朝伟等[7]等给出了套管或地层进入塑性时的塑性半径的表达式,其中,地层和套管分别应用Mohr-Coulomb 准则以及Treaca准则[20-21]。

水平井多段压裂过程中水泥环完整性与套管完整性关系密切。主要采用的数值模拟方法包括有限元[22]和离散元方法,其中,有限元方法属于连续介质的研究范畴,可以模拟水泥环的弹性和塑性变形。但是有限元方法模拟裂纹的形成过程存在着很多困难,因此,近几年人们发展了扩展有限元的方法,同时,离散元方法在模拟裂缝扩展方面也有较好的优势。

Onate 等[23]对有限元和离散元两种方法的耦合算法在经典土力学应用方面做了深入研究。提出将有限元和离散元两种方法联合使用,即先用有限元计算确定破坏区域,而后在破坏区域上使用离散元方法。Feng 等[24]在此基础上,首先对岩体划分有限元网格,将破坏后有限单元导入离散元模型,采用离散元方法模拟岩体的破坏。

水平井多段压裂涉及多个裂缝的张开,会对临近裂缝造成多次的加载和卸载作用,需要将现有的有限元和离散元方法进行多次数据传输。整体范围上先采用有限元方法分析水泥环的变形和应力分布。之后将发生塑性变形的水泥环用离散元划分成颗粒,为离散元PFC 分析提供边界和初始条件。将计算得到的水泥环内的微裂缝数量作为判断水泥环完整性的依据。

1 水平井多段压裂水泥环变形模型

1.1 有限元模型宏观参数和离散元模型微观参数的对应关系

由于有限元方法和离散元方法采用不同的模型,其材料的参数代表的物理含义不同,需要将两者对应的参数进行统一。

本文利用离散元方法模拟石油工程标准岩芯试件(高度为50 mm,直径为25 mm)的单轴及三轴压缩实验,通过反复试算确定试件的宏观力学参数。

将微观和宏观参数进行对照(表1),建立微观和宏观参数转换关系后,将有限元与离散元两种方法结合,分析水泥环的完整性。

表1 模拟试件宏观和微观力学参数Tab.1 Micro-Macro properties of DEM specimens

1.2 有限元法确定水泥环损伤程度

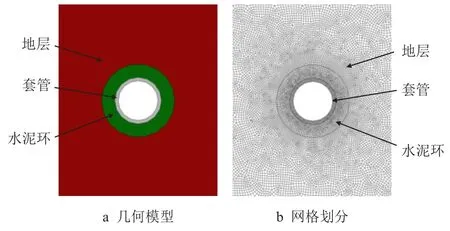

建立套管-水泥环-地层系统有限元模型分析,用以水泥环的完整性,图1 为几何模型和网格划分情况。载荷条件包括上覆岩层应力σV和水平最大地应力σH,套管内压pin。模拟采用的地层性质参数参考文献[25],具体套管和地层参数见表2。

表2 套管和地层尺寸和力学参数Tab.2 Mechanical and geometrical parameters for casing and stratum

图1 套管-水泥环-地层系统的几何模型和网格划分Fig.1 FEM model of casing-cement annulus-formation and meshing

水平井多段压裂会使得套管内压循环变化,套管承受着周期性的拉压交变载荷,可能会影响套管和水泥环的完整性[26]。

为了模拟压裂对套管的影响,设定随着多段压裂的进行,套管内压将会循环变化:(1)设定初始状态为0;(2)20 s 内均匀增加至66.5 MPa;(3)稳定状态维持10 s;(4)60 s 内增加至186.5 MPa;(5)维持压力186.5 MPa,稳定10 s;(6)后续60 s 内下降至66.5 MPa。有限元模拟套管变形包括套管内压变化共3 次。图2 为通过有限元法分析得到的水泥环区域塑性应变,其中,最大塑性应变发生在水泥环第1 界面的位置。

图2 水泥环等效塑性应变Fig.2 Plastic strain distribution for cement annulus

导出水泥环中塑性变形的各个分量,选取等效塑性变形最大的部分作为离散元的分析单元,输入到离散元计算模型中进行裂纹计算。

1.3 确定水泥环微裂纹的有限元/离散元模型

描述水泥环塑性变形的有限元塑性模型采用线性DP 模型,离散元模型中采用接触模型。为了模拟水平井多段压裂过程对水泥环材料造成的多次应力作用,在有限元模型中设定的循环载荷的持续时间等于离散元单轴压缩实验时间。

如图3a 所示,有限元模型中的水泥环网格采用矩形单元N1。如图3b 所示,选取等效塑性应变最大的单元后,将该部分单元对应的几何部分转换为离散的颗粒,在有限元结果中提取各个单元的节点力Fx、Fy。如图3c 所示,采用插值法转换为等效分布力px、py,作用于离散元的模型边界上,离散元计算时,边界上的等效分布力通过颗粒作用于内部模型中,每个时间点都要计算作用在离散元4 个边界上的等效分布力。最后,在离散元矩形模型中,将4 个边设定为墙边界,控制每个时间点等效分布力对应的4 面墙的移动速度。

图3 有限元模型和离散元模型边界条件的转换方法Fig.3 The transition of boundary conditions between FEM and PFC models

1.4 水泥环损伤程度的确定

采用水泥环中产生的微裂纹数量确定其损伤程度。图4 是典型的离散元单元,对应有限元模型中等效塑性应变最大的部分,离散元的颗粒之间的关系随着载荷发生变化,进而产生微裂纹。

图4 离散元模型Fig.4 A discrete element model

离散元分析采用PFC 计算模块,如图5 所示。通过计算可以得到各个单元对应的微裂纹的分布,微裂纹的分布和数量随着多段压裂过程不断累积和变化。

图5 离散元方法计算的微裂缝分布Fig.5 Micro-cracks distribution with DEM

根据实际地层施工压力的变化范围,选取多个套管内压计算水泥环塑性应变与微裂缝数的变化关系(图6)。可以发现等效塑性应变大小和水泥环微裂纹数量随套管内压不断增加。

图6 套管内压对塑性应变和微裂缝数的影响Fig.6 The effect of casing pressure on plastic strain and micro-cracks

2 水泥环完整性影响因素分析

根据所提出的水泥环有限元等效塑性应变和离散元微裂纹的确定方法,本部分着重分析水泥环完整性的影响因素,主要包括压裂段数、套管-水泥环刚度比、套管偏心和水泥环缺陷等4 个因素。

2.1 水平井压裂段数的影响

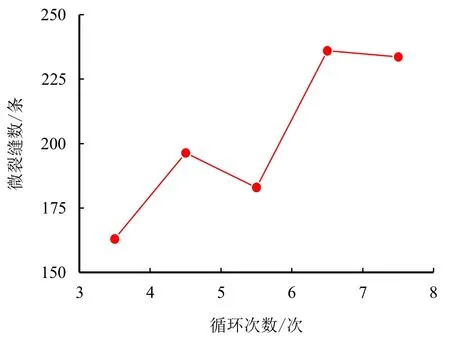

水平井压裂段数影响油气井产能,每段压裂作业中形成的裂缝张开均会对附近的岩石和水泥环造成应力干扰,主要表现在压裂时水泥环和岩石挤压增大,压裂液压力下降时挤压程度降低。这种过程反复对裂缝附近的岩石和水泥环造成加载和卸载作用,即循环应力作用,显著改变水泥环中的微裂缝的数量。考虑到相邻裂缝之间的距离作用范围,将压裂段数设为3~7 进行分析(图7)。可见,随着压裂段数的增加,微裂纹的数量持续增加,最大压裂段数为7 时,微裂纹的数量可达240 条左右。

图7 套管内压循环次数对微裂缝数的影响Fig.7 The effects of fracturing stage number on micro-cracks

2.2 套管-水泥环刚度比的影响

套管-水泥环刚度比影响二者的变形和受力分布,该刚度比受到套管和水泥环弹性参数的影响,其表达式为

式中:

K—刚度比,无因次。

选取5 种套管-水泥环的刚度比进行计算,得到对应的等效塑性应变和微裂纹的分布见图8。

图8 套管-水泥环刚度比对塑性应变及微裂缝数的影响Fig.8 Effect of casing cement sheath stiffness ratio on plastic strain and number of microcracks

由图可以看出,随着套管-水泥环的刚度比增加,塑性应变增加,而微裂纹数量不断减小。因此,增加套管-水泥环的刚度比有利于保持水泥环的完整性。

2.3 套管偏心对水泥环完整性的影响

由于套管自身重量的作用,水平井固井过程中套管一般躺在井筒底部,固井水泥在井筒底部较少,形成的水泥环厚度不均匀。

扶正器可在一定程度上改善水泥环偏心的情况,但水平井固井后的套管偏心仍无法避免;加之井筒形状不规则等因素,需要考虑套管偏心对水泥环受力和变形的影响。

数值模拟过程中,可通过建立不规则的水泥环模型来模拟套管的偏心问题。

套管的偏心率η 可定义为

式中:

η—偏心率,无因次;

d—套管中心到井眼中心距离,mm。

设置4 种不同的套管偏心率,建立对应的有限元和离散元模型计算水泥环塑性应变和微裂缝数量,如图9 所示。

图9 套管偏心率对塑性应变和微裂缝数的影响Fig.9 The effect of casing eccentricity on plastic strain and micro-cracks

随着套管偏心率增加,水泥环的塑性应变和微裂纹数量的增加,表明套管偏心率需要控制在9.1%以下,为了防止微裂纹数量过多造成水泥环完整性丧失。

2.4 水泥环缺陷对完整性的影响

由于井筒和水泥流动等原因水泥环缺陷普遍存在,且种类不同,但其规模和数量需要控制在一定范围内。最常见的是环形空间缺陷阻碍水泥浆流动,导致水泥环顶部缺失。

本文设置了3 种不同程度的水泥环缺陷情况,微裂缝数与套管内压关系如图10 所示,其中,小缺陷表示水泥环顶部缺失部分的厚度小于水泥环厚度的20%,大缺陷则表示水泥环顶部缺失部分的厚度大于水泥环厚度的80%。随着套管内压增加,缺陷数量增加,形成的微裂纹越多。提高水泥环的缺陷控制对其完整性影响明显。

图10 微裂缝数与套管内压关系曲线Fig.10 Relationship between micro-cracks and casing pressure

图11 为3 种不同程度缺陷下的水泥环塑性变形随内压的变化,可以看出,缺陷大小对水泥环塑性应变影响不明显。

图11 塑性应变与套管内压关系曲线Fig.11 The relationship between plastic strain and casing pressure

3 结论

(1)受循环应力影响,水平井压裂段数越多,水泥环中形成的微裂纹数量越多,最大压裂段数为7,微裂纹的数量可达240 条左右,会大大降低水泥环的完整性。

(2)增加套管-水泥环刚度比可提高水泥环的完整性,随着刚度比提高,微裂缝数下降,塑性应变增加。

(3)套管偏心明显增加微裂缝数量,降低水泥环的完整性,应将套管偏心率控制在9.1%以下。

(4)水泥环的缺陷程度也会明显增加微裂缝数量,但是水泥环缺陷程度对其塑性应变变化影响不明显。需要在压裂设计中考虑裂缝数量对水泥环完整性的影响,除了在固井材料和工艺上采取措施外,适当增加分段裂缝的距离和减少人工裂缝的条数。