PC3预应力混泥土钢生产工艺及事故应对措施

2021-12-26张启明

张启明

(福建省三钢(集团)有限责任公司,福建 三明 365000)

PC3棒主要特点钢中硅含量高达1.55%~1.85%,高硅不仅能增加钢的淬透性,还能显著提高钢的弹性极限、屈服点和抗拉强度。关键是高硅含量可增加钢的抗回火性,阻止软化,使钢能在相对较高的温度下回火而强度的降低不大,有效地控制微裂纹扩展,提高其抗延迟断裂性能,对改善综合力学性能有利[1]。由于它具有高强度韧性、良好的可焊接性、墩锻性等特点,PC3在我国主要用于管桩厂制作港口混凝土管桩、高层建筑基混凝土管桩、桥墩混凝土管桩等。由于其锰硅比极低,考虑其浇注性能,对生产工艺有着较严格的要求。

1 三钢炼钢厂PC3钢生产工艺流程

铁水+废钢→130吨顶底复吹转炉→130吨LF精炼→7机7流160mm×160mm方坯连铸→热送轧钢厂。

2 PC3钢炼钢生产工艺

2.1 成分设计

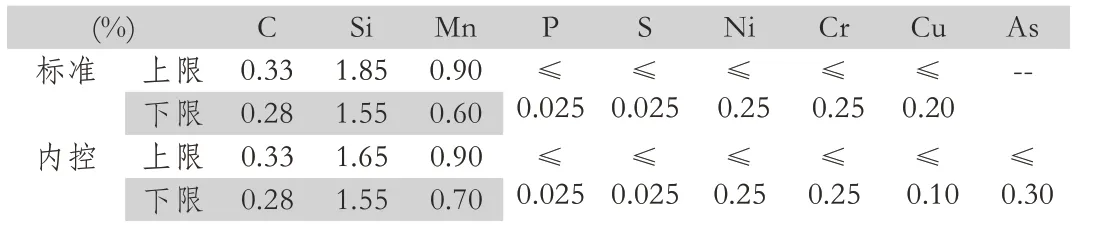

表1 三钢成分控制目标

2.2 转炉主要控制思路

(1)出钢量:125t。

(2)终点成分及温度控制范围:出钢C:≥0.08%、P≤0.015%、出钢温度1610~1640℃。

(3)出钢控制:①使用硅钙钡脱氧:C≤0. 06%加入100kg/炉,0.06%<C≤0.08%加入50kg/炉, C>0.08%不加硅钙钡。②出钢采用石灰渣洗:无钢包返回渣加石灰200kg/炉;有钢包返回渣加石灰100kg/炉。③吹氩:出钢前期吹氩强搅拌,到出钢后期(出钢量≥2/3)底吹流量可适当调小。氩站吹氩时间≥3分钟。

2.3 精炼关键点

造渣及脱氧控制:

(1)使用碳化硅强化扩散脱氧,白渣稳定时间≥20分钟。

(2)精炼渣系的选择:CaO:50~60% 、SiO2:20~30% 、Al2O3:≤10% 、 MgO:5~7%。(FeO+MnO)<1%。

(3)在线喂入纯钙线100m/炉。

(4)软吹时间控制≥10分钟。

2.4 连铸关键点

(1)使用φ30mm中包水口。

(2)主拉速2.1m/min。

(3)实施保护浇注。

经过采取上述思路及工艺措施,PC3钢炼钢每年产量约3万吨,市场异议零起,其成品成分及过热度控制情况,见表2。

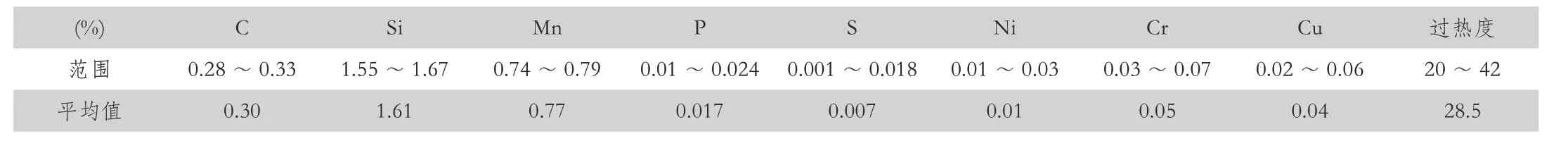

表2 成品成分及过热度

3 PC3钢在生产过程中所遇到的问题及解决措施

因在生产过程中发生一些突发性事故,导致PC钢在精炼炉大量配合金、多次精炼、温度补偿等事故,造成钢水在浇注过程中发生絮流事故,严重的甚至是倒机事故,对质量及生产顺行带来极大影响。出钢温度在1600℃以上的只有4炉,终点P含量均在0.008%以下,但是碳含量偏低,不符合出钢0.08%~0.20%的要求,这样给后续的脱氧工作带来困难。应该继续摸索生产操作要点,积累经验,还有很大的进步空间。炉后出钢精准配碳,11炉中只有5炉在要求范围之内,其中2炉次因为碳高判废或回炉,这主要与出钢量和下渣量的不稳定造成的。今后稳定下渣量,目前转炉的最大瓶颈就是下渣量控制不住,这是需要解决的首要问题。

相关问题及解决措施如下。

3.1 钢水二次精炼事故

精炼炉已处理过的钢水需要再次进行精炼,简称为二次精炼,为保证钢水的可浇性,措施如下。

(1)冶炼周期:精炼周期(即工位处理时间)≥25min。

(2)造渣:①钢包已黑面(覆盖剂加入量>60kg)的需要二次精炼:需倒渣后(倒出1/2以上渣)重新精炼,按全新钢水工艺模式处理。渣系配比,本次冶炼已经通过之前的活度模型计算对于渣系的配比进行了一定调整,也在夹杂物情况中得到的反馈结果良好,表明理论上进行的渣系分析是合理可行的,在今后的生产中可以继续根据实际情况进行微调。②钢水未加覆盖剂或钢水兑掺的,需要来回精炼的:在未确定时间上台前,以升温防止冻包及冻透气砖为主,不进行造渣,石灰+萤石用量<800kg,且在软吹工位需小流量吹氩,钢水不裸露。在确认时间及衔接顺序后,添加新渣料,石灰+萤石≥400kg进行造渣并加入碳化硅进行扩散脱氧,促使炉渣具备良好的流动性。

(3)钙处理控制:150m/炉,喂线速度3m/秒。

(4)软吹控制:软吹时间控制在13~18min。

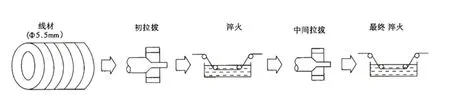

图1 钢材连铸关键过程图

(5)过热度控制:28℃~34℃,比常规浇注过热度高4℃,以保证具备一定的温度对意外事故进行处理。

3.2 其它常见事故处理方法

(1)精炼软吹后发现低温事故的,需要再次提温的,实施措施如下。

钢水精炼完毕,开至软吹工位(软吹时间≤10min),发现上台温度不够的但是有必须上台衔接的,可以开至精炼工位补偿温度(补偿温度送电时间≤2min),温度补偿期间禁止大流量吹氩搅拌,防止高熔点覆盖剂卷入钢水中,钢水升温后,重新软吹时间不低于8min。

(2)精炼大量配合金事故(合金加入量>800kg/炉),因生产、操作、设备事故,需要大量配合金的,实施措施如下。

精炼炉需在精炼前期(精炼周期的1/3以前)加入大部分合金(2/3以上),且保证本炉有正常的精炼周期(精炼周期≥30min)。同时控制相关参数:过热度为28±6℃,钙线150m/炉,喂线速度3m/秒。

(3)精炼进站发现渣面上混有大量碳粉,实施措施如下。

降低精炼石灰加入量,精炼前期石灰加入量≤600kg,配加萤石,以化渣为主,同时通电过程中打开小炉门,抬电极后强搅拌时间≥3min,避免电石渣生成,因为在通电过程中电弧高温条件下,石灰与碳粉混合在一起发生反应生成CaC2。

4 处理效果

4.1 事故钢水处理成功率

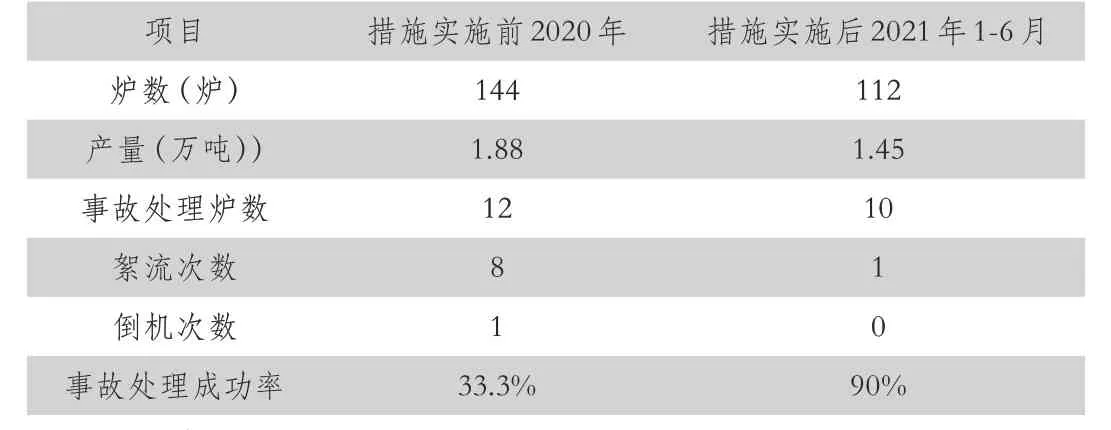

表3 措施实施前后数据对比

4.2 低倍缺陷

以常规精炼钢水与事故状态下钢水措施实施后低倍缺陷对比,见图2,可以看出在钢水事故状态下,实施工艺措施,低倍缺陷未发生恶化,与正常生产钢水低倍缺陷级别控制在一个较低的水平。

图2 低倍缺陷级别

5 结论

(1)三钢PC3钢成分设计锰硅比在0.48,平均浇注过热度为28.5℃具备良好的可浇性,自产品开发以来未接到市场质量异议。

(2)通过对二次精炼钢水重新造渣措施,可以有效提高钢水的可浇性。

(3)实施事故工艺措施后,事故钢水的处理成功率从33.3%提升至90%,大幅度降低了生产及蓄流事故。

(4)实施事故工艺措施后,低倍缺陷未发生恶化,继续保持在一个较低级别的水平。