大型高炉强化冶炼技术措施分析

2021-12-26修鹤

修 鹤

(河钢承钢炼铁事业部,河北 承德 067102)

随着高炉炼铁技术的发展,高炉正向大型化方向发展,装备水平不断提高,高炉炉顶采用PW无料钟炉顶设备,炉身中下部采用铜冷却壁,热风炉采用助燃风及煤气双预热的高风温技术等。然而,随着高炉的大型化,对原燃料质量的要求也越来越高。本文探讨了大型高炉强化冶炼技术措施。

1 高炉强化冶炼的现实意义

高炉强化冶炼是指提高高炉生产质量,从而实现高产、优质、低耗等目标的措施,其所应用的手段包括多种,如高风温、提高煤炭喷煤比等。另外,高炉强化冶炼是提高生产系统效率、严格管控高炉操作状态的一个重要指标,同时也是实现降低能耗、提高高炉燃料比的一项重要技术,不但能使利用系数得到显著提升,并且能有效降低各种溶剂消耗,有效缩短整个冶炼周期,简化各项工序流程,是冶炼技术迈向现代化过程中的一项重要内容。高炉主要由多个设备共同构成,一般情况下,高炉均呈圆形,其不但存在排风口、出风口,并且还配设有若干个排气孔,在具体应用中,仅需从炉顶位置把原料倒进即可,然后通过多个工序进行炼制处理。但在具体冶炼过程中,高炉需承受较高温度,所以对高炉来讲,其不但要具备合理、科学的架构,同时还应具备较强的耐高温性、耐火性。在高炉冶炼技术逐步深化、能源日益短缺的时代环境下,高炉冶炼技术被越来越多的人所重视,该方面的研究也日益增多。对高炉强化冶炼技术来讲,其是实现增产、节能、降本的关键,同时也是推动冶炼技术快速发展的重要驱动力。

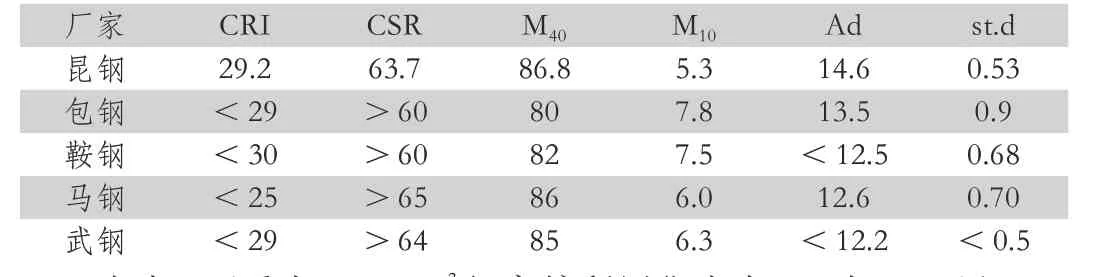

2 国内2000m3以上高炉用焦炭的质量

(1)焦炭质量要求。焦炭在高炉中起骨架、还原剂、燃料的作用,对大型高炉而言,骨架作用尤为重要。高炉内下降的液态炉渣和铁需通过焦炭料柱的孔隙落入炉缸。上升的气流需通过焦炭料柱的孔隙到达炉顶,因此,为保证高炉冶炼过程的顺利进行,必须要良好强度的焦炭料柱。高炉炉容增大后,延长了炉料在高炉中的停留时间。焦炭与煤气反应时间长,会加剧焦炭的气化反应,从而恶化焦炭性质,因此,高炉内焦炭料柱必须具有足够的反应后强度,即焦炭的热性能要好。我国2000m3级部分高炉原燃料质量指标见表1。

表1 国内2000m3以上高炉用焦炭质量

由表1可看出,2000m3级高炉所用焦炭中M40大于80%,M107.8~5.3%,反应性(CRI)<30%、反应后强度(CSR)>60%。

(2)提高焦炭质量的技术措施。近年来,在资源供给不足的情况下,各企业炼焦煤出现煤质下降、波动加大、品种不平衡、煤场库存少,出现备煤炼焦生产组织困难加大的局面。因此,必须通过工艺优化来提高焦炭质量。①优化配煤。根据各地区炼焦煤资源情况,通过优化配煤生产大型高炉用焦炭,开展炼焦用煤系统和优化配煤提高焦炭质量的研究,提高配煤的粘结性,降低其碱金属含量和碱度指数,从而降低反应性,提高反应后强度。②用型煤炼焦。型煤炼焦新工艺是将一部分装炉煤料在装入焦炉前配入粘结剂压制成型煤,然后与大部分散煤原料按比例配合后装炉炼焦。配型煤炼焦作用相当于在配煤中添加肥煤和肥气煤,配型煤炼焦可使焦炭M40提高1%~3%,M10降低2%~4%,CSR提高1%~10%。③干熄焦。干熄焦不仅能回收红焦的显热,而且可改善焦炭质量,减少湿法熄焦对大气的污染。干熄焦技术能显著提高焦炭质量,一般认为,与湿法熄焦相比,干熄焦的M40提高3%~8%,M10降低0.3%~0.8%。另外,干熄焦可使焦炭CSR提高1%~2%。

3 国内2000m3以上高炉用烧结矿的质量

(1)烧结矿质量要求。高炉炉容增大,炉料所承受的荷重增加,为确保在炉料下降中能保持足够粒度及料柱的透气性,烧结矿也必须有足够的强度。高炉炉容增大后,高炉内块状带的区域相应增大,烧结矿在块状带中的停留时间延长,炉料间的挤压及相对运动时间延长。这些运动将导致烧结矿破碎,从而影响炉料透气性,因此烧结矿必须具有足够强度,以保证炉料在下降时不破坏料柱的透气性。我国部分大型高炉烧结矿质量要求见表2。

从表2可看出,各公司烧结矿质量也不尽相同。其TFe及转鼓强度较高,烧结矿品位达56%~59%,转鼓强度一般>75%。

表2 国内部分大型高炉烧结矿质量

(2)提高烧结矿质量的技术措施。提高烧结矿质量的技术措施主要有强化制粒、厚料层小球烧结、燃料二次分加、热风烧结、高碱度烧结等,当前烧结设备和工艺发展的主流是设备大型化、自动化程度高。我国许多中小型烧结机在配合高炉扩容后,已转向大型烧结机。

实施厚料层作业是国内烧结企业提高烧结矿质量的主要技术措施,厚料层作业的关键条件是烧结过程透气性的提高、抽烟机能力的匹配、烧结机台车栏板高度能满足要求。提高烧结过程透气性的关键是加强烧结混合料制粒,通过合理控制原燃料的粒度组成、添加复合粘结剂、适当延长制粒时间等,实现了强化烧结混合料的制粒。

国内多家企业在烧结矿喷洒CaCl2试验中取得了成功,烧结矿低温还原粉化指标得到了显著提高,如马钢RDI-315从35.05%下降到23.93%,在相同条件下,高炉风量增加147m3/min,系数增加0.09t/m3·d,燃料比下降5kg/t Fe。

4 大型高炉冶炼的强化技术措施

(1)提高入炉料含铁品位。优化入炉料结构高炉入炉品位的提高,可减少渣量,有利于提高煤比,改善透气性,减少软熔带的位置。烧结球团矿的成功使用,有效地减少了生矿入炉量,提高了熟料率。在高碱度烧结矿生产中,适当添加外购高品位的富矿粉,以提高烧结矿品位,使炉料结构更加合理,优化了炉料结构。

(2)提高焦炭质量,特别是焦炭的高温性能。大型高炉对焦炭质量的要求越来越高,其强度对料柱的透气性、透液性和煤气流的二次分布起着决定性的作用。通过控制来煤灰分和硫含量,调整配煤结构,延长结焦时间,提高焦炭质量。

从炼焦配煤控制入手,努力提高焦炭的高温性能,降低焦炭灰分及硫分。焦炭的高温性能得到明显改善,为高炉的强化特别是负荷水平的提高提供了可靠的依据。

马钢在日常生产中特别注重焦炭的高温性能,当焦炭的反应性超过28%时,反应后强度小于63%,极易出现炉缸堆积。

(3)采用高顶压、高风温、高喷煤比技术。当前,国内大型高炉已淘汰了钟式炉顶,采用无料钟炉顶,炉顶压力已从原来的低压(通常约0.12MPa)增加到约0.2MPa的高压。顶压的增加意味着煤气密度的增加,是加强高炉生产的有效途径。高风温为高煤比创造了有利条件,有利于提高炉缸显热和风口理论燃烧温度,而高煤比吸热降低燃烧温度,有利于调节炉缸工作温度,使炉缸工作状态更加均匀稳定。增加喷煤量,不仅可节焦,而且可充分利用高风温,高炉操作调节更为灵活。

武钢高炉因完全淘汰了钟式炉顶,顶压从0.135MPa增加到0.2MPa左右,大修或新建高炉采用高温内烧式热风炉,通常风温在1200℃左右。

鞍钢10#高炉大修后,新建了4座新日铁外燃式热风炉,采用热风炉自身预热技术,并进行热风炉自预热工业试验。助燃空气按常温200、300、400、500、600℃几个阶段升温,高炉煤气预热温度150℃。试验表明,在配有烟气预热煤气换热器的情况下,仅利用低热值高炉煤气,自身预热技术可获得1200℃的风温。鞍钢10#高炉自投运以来,逐步提高喷吹量,强化效果明显。

(4)加强原燃料筛选。随着高炉大型化和冶炼的日益强化,对料柱透气性的要求越来越高。强化筛分和减少粉末是简便且行之有效的精料手段。当焦炭质量无明显改善(M40约为80%)时,加强粒度控制,提高高炉透气性,这是强化冶炼的一项措施。

武钢在改进矿、焦筛方面做出了不懈努力,从单层筛、双层筛、梳齿筛到悬臂防堵筛,筛分效率不断提高,入炉含粉量(小于5mm)稳定控制在5%以下。高炉改造大修后,在高炉矿、焦槽下设置振动筛对矿石、焦炭进行筛分。矿石筛出≤5mm粉末,焦炭筛出≤25mm焦丁,使矿石入炉粉末明显减少。

(5)取消渣口,停止放上渣。随着入炉原料的改善,高炉渣量大幅减少。随着渣量的减少和炉顶压力的升高,上渣困难,不利于生产的顺利进行。因此,必须取消渣口,停止放上渣。武钢高炉中老系统均设有上渣口。上世纪80年代以后新建的高炉取消了放上渣,同时,2#、3#高炉在同一出铁场设置两个出铁口,可倒换使用,减少偏料,并采取增加出铁次数、调整进风面积等技术措施,有效维持高炉的强化生产。

(6)采用中心加焦、大批重分装技术。中心加焦就是在高炉中心加入适量的焦炭,以保证炉内形成倒“V”形软熔带,从而保证高炉的平稳运行。同时,利用中心添加的焦炭更新炉缸焦炭床,提高其透气性和透液性,使炉缸更加活跃,以达到长寿、低耗、高产的效果。为控制中心气流,鞍钢10#高炉批重由42.0t扩大到50.0t,增加矿石批重可稳定上部煤气流,增加煤气与矿石接触面积,提高煤气利用率。批重越大,料层越厚,软熔带焦炭夹层厚度相应增大,也能提高料柱透气性。同时,增加矿石批重后,整个料柱矿焦层数会减少。因此,界面效应减小,有利于高炉透气性的提高。

(7)加强高炉操作。高炉强化冶炼主要采用高风速、高风温、高富氧率、高煤比等措施,达到吹透中心、活跃炉缸、适当抑制边缘气流的目的。通过生产实践,如马钢2500m3高炉上下部调剂原则,即开放中心、吹活炉缸,适当抑制边缘气流,可获得高产、优质、低耗的良好效果。

5 结论

(1)随着高炉容积的增大,2000m3以上大型高炉对原燃料质量的要求也越来越高:焦炭M40>85%,M10<6.5%,反应性(CRI)<30%,反应后强度(CSR)>60%;烧结矿TFe>57%左右,转鼓强度一般>76%。

(2)提高焦炭质量的措施包括优化配煤结构、配型煤炼焦、干熄焦工艺等;提高烧结矿质量措施包括厚料层操作、小球烧结、高碱度烧结和强化制粒等,这些措施的应用,可全面提高入炉原燃料质量。

(3)进一步提高精料水平,努力提高原燃料质量,优化高炉炉料结构,加强高炉上下部调剂等是国内2000m3级以上高炉强化冶炼的主要技术措施。此外,广泛采用大富氧、大喷煤、高风温等强化措施,并取得了高产、优质、低耗的冶炼效果。

总之,高炉强化冶炼是指使高炉生产达到高产、优质、低耗的一系列技术措施,其是决定炼铁生产系统及高炉操作状态的重要指标,是一项重大的节能增产技术,既可降低高炉燃料比,又可提高利用系数,也可减少炼钢熔剂消耗,缩短炼钢冶炼时间,降低工序能耗,是炼铁生产技术现代化的一项重要内容。随着高炉冶炼技术的不断革新进步,能源和资源的日益紧张和短缺,高炉强化冶炼技术越来越受到倍加重视。