锂电正极材料金属及磁性异物过程控制的研究

2021-12-25詹永丽

惠 升,詹永丽,黎 江

(衢州华友钴新材料有限公司,浙江 衢州 324000)

锂电池主要由正极材料、负极材料、隔膜和电解液等构成,正极材料在锂电池的总成本中占比40%以上,且正极材料的性能直接影响了锂电池的各项性能指标,故锂电正极材料在锂电池中占据核心地位。锂离子电池材料的质量特别是磁性和金属异物的控制水平是锂离子电池安全问题的关键,目前国内外电池厂家对锂离子电池正极材料中金属及磁性异物含量要求愈发严格。

因此本文对锂电正极材料金属及磁性异物引入的识别及过程控制手段进行了研究。

1 金属及磁性异物的介绍

目前行业对锂电正极材料金属及磁性异物的分类识别主要有以下几个方面:1)金属及非金属大颗粒:根据颗粒大小可通过形貌及EDS分析辨别的异物;2)磁性异物(MI):有过渡元素Fe、Cr、Ni、Zn等金属单质及其合金直接或间接被磁化能够被磁场吸附收集的异物;3)Cu/Zn单质:通过显色反应及其他定性定量分析识别以Cu、Zn等单质为代表的具有金属性质的非磁性单质。上述各类异物进入电池正极材料之中,会产生电化学反应,沉积富集导致隔膜刺破,造成电池短路,引发安全隐患。现锂电材料行业均有对这方面的研究[1-4]。

2 过程控制

2.1 基本流程

2.1.1 锂电前驱体材料基本生产流程

正极材料前驱体主要生产工序流程如图1所示。

图1 锂电前驱体材料制程基本流程

2.1.2 锂电正极材料基本流程

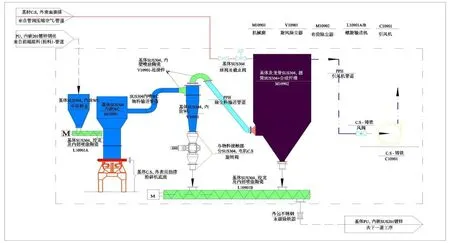

正极材料主要生产工序流程如图2所示。

图2 锂电正极材料制程基本流程

2.2 金属及磁性异物过程控制

2.2.1 金属材质地图的建立与应用

金属地图是对生产环境和设备的全面掌握,我们对产品生产场所内的所有条件(厂房、设备、设施等)进行金属和磁性异物的全面排查,并结合制程控制条件和物料特性进行失效严重程度的评估及失效后果的分析预测,从而制定相对的管控应对措施,降低或避免失效模式带来的质量风险,确保控制和管理的有效性。其次,对于已产生的异常,通过异物成分检测分析并对标金属材质地图,及时追溯异常原因,制定改善措施。

金属地图的建立是基于对密闭生产场所内人(Man)、机(Machine)、 料(Material)、 法(Method)、 环(Environment)等方面(5M1E)进行全面排查识别,并形成平面与立体的分布图和记录表,下图3和表1以正极材料生产制程中通用的设备流程为例进行示例。

图3 某前驱体生产车间粉碎工序金属材质平面图

表1 产线金属材质记录表

基于对金属及磁性异物的防范与管控,我们在正极及前驱体材料与物料接触设备的选择上会尽量避免金属材质,但会在设备的基体材质选择上尽量采用钛钢、310S/316L不锈钢、钴镍基合金等耐高温、耐磨损材质,例如反应釜搅拌桨叶可采用316L不锈钢材质外衬钛基、钴/镍基或其他非金属外衬使用。常见的外衬涂层有以下类型:WC(高硬度碳化钨涂层)、PTFE(聚四氟乙烯)、陶瓷涂层或碳钢陶瓷贴片、金属镀层与外衬(外部包胶、尼龙外包;金属类有镀镍等);泵体叶轮、螺旋、阀门等设备内衬材料主要包括:四氟乙烯与六氟丙烯共聚物(F46)、聚偏氟乙烯(PVDF)、PP(聚丙烯)、PE(聚乙烯)等,例如某产线氟塑料离心泵:泵体主体材质为碳钢,与物料接触的叶轮及泵壳内部材料内衬F46材质从而规避了物料与泵体金属材质直接接触,降低引入风险。其次对设备之间的微小缝隙进行局部封堵,选用无机粘合剂材料包括陶瓷胶(耐高温、耐磨损)等。

2.2.2 金属及磁性异物制程控制手段

(1)环境净化装置:设计洁净度级的无尘厂房,并进行洁净度控制;

(2)布袋/精密/微孔过滤器:原辅料进入车间储存槽之前,进行初步过滤,过滤掉微米及肉眼可见金属及非金属异物;

(3)浆化除磁(湿料):原辅料由储存槽投入生产前,进行按照一定频率进行管道除磁,尽可能降低或避免原辅料夹带的磁性异物(<50μg/kg),除磁装置可根据流体情况选用市场上常见的管制除铁器或专用/定制除磁设备,磁棒磁场强度≥9000GS,定期进行磁场强度的校验,低于9000GS磁棒立即进行更换;

(4)粉体除磁(干法):生产过程中根据需求,可采用抽屉式除铁器或圆筒式除铁器,各阶段过程品按照一定频率对干料粉末进行磁性异物的清理吸附(<100μg/kg),磁棒吸附物清理集中收集放置固定区域并隔离标识;

(5)电磁除磁:清理粉末干料中夹带的磁性异物,多在包装工段前进行电磁除磁,根据除磁效率跟生产需求(产品要求)设定除磁频率,定期清理电磁除铁器磁介质网,保障设备除磁效率,高磁料集中收集放置固定区域并隔离标识,定期称重(每班/次或每天/次),形成记录,通过数据分析判断异常地产生;

(6)过筛(振动筛):筛分粉末干料大颗粒金属及非金属异物,根据产品需求选择筛网目数进行异物(20μm~30μm)拦截,拦截物集中收集放置固定区域并隔离标识。

2.2.3 金属及磁性异物制程管理方式

金属及磁性异物的引入源主要为原材料带入、生产过程引入(工艺与流程本身引入)和生产环境进入。本小结主要从人(Man)、机(Machine)、料(Material)、法(Method)、环(Environment)等方面(5M1E)论述正极材料中磁性与金属异物引入源的识别和长效制程管理模式。

(1)人员:意识不足和操作不规范是人员引入金属及磁性异物的主要引入源。首先,组织员工对“磁性异物的引入对产品及下游客户的影响和危害”方面的质量管理意识宣贯和培训极为重要,员工新入职时将“异物概念、关于异物引入和防护等要求”作为基本培训项目,分层次多次开展意识宣导、规范员工操作。其次组织进行人员的规范性5S管理,按章操作、依规行事。禁止员工携带含金属异物的材料进入车间,禁止佩戴首饰等,生产过程应着工作服、劳保鞋、手套、口罩等劳保用品,避免接触金属异物后再接触产品。另一方面,日常生产过程中通过品质期刊宣传异物管理知识与经验分享、现场看板相关知识宣传,以及早例会进行异物管理知识的宣传,培养员工严格按照操作标准进行作业。

(2)设备:产线制程中物料与设备直接接触,若设备出现腐蚀生锈、磨损、老化、零部件脱落等现象,则容易将磁性异物带入产品中。为降低因设备引入的金属、非金属异物,车间通过设备的更新、替代、优化,替换原有碳钢材质管道、磨损或老旧设备,通过对现有设备进行防腐、定期检维修等措施,降低锈蚀对金属异物的风险;同时,生产过程如混料、过筛等工序中增加除磁设备,加大过程磁性异物的拦截。对于Cu/Zn单质的管控,对区域内所有设备进行彻底摸底排查,建立清单,杜绝铜锌材质设备和材料的使用。

(3)物料:原辅料引入的金属及磁性异物含量是影响产品品质的关键因素,相同条件下,若原料中磁性异物含量较高,则相应产出的成品磁性异物含量也随之升高。对于原材料的管控,必须严格按照原辅料检验标准,从源头控制磁性异物含量的引入,同时,针对原辅材料运用SPC系统识别其关键指标波动情况,确保原辅料指标的一致性、稳定性。生产过程增加过滤拦截装置,使用布袋过滤器对原辅料中的异物进行拦截,拦截情况及时进行信息反馈、跟踪、整改,形成一个良性的改善循环。

(4)过程方法:生产过程作业标准化是减低或避免金属及磁性异物引入的有效方法之一,例如某产线因烧结过程过烧产生结壁料(金属大颗粒)、除磁设备频率不足等造成金属及磁性异物引入制成品。针对过程偶发的磁性异物不符合问题,明确异常处置管理要求,形成异常发现、反馈、排查、分析、改善的系统改善循环。通过这些历史经验、知识的积累,针对磁性异物的管理,建立特性要因图,为偶发异常处置提供参考。具体过程管理方式,可参考图4例。

图4 磁性异物管控模式

(5)环境:避免门窗打开、设备敞口、现场施工等引入金属及磁性异物,锂电正极材料生产过程中环境管理尤为重要。一是门窗管理,设计时均应纳入考虑范围;消防应急门保持关闭,不得作为日常人员进出通道。二是进出管理,有引入磁性异物风险的物品,禁止带入车间,入口处设置警示;车间人流和物流通道均应设置风淋门等洁净处理设施进行进出管控;三是施工检维修管理,施工前进行现场防护,施工作业过程中实施作业监督,施工后采用除磁清洁,最终用磁棒检查验收。四是包装防护,禁止进行周遭的清扫作业,防止扬尘。包装发货打托前重新吹扫并用磁棒除磁后重新绕膜防护。同时定期监控外界环境引入,进行落尘收集测试分析。

3 结论

降低锂电池正极材料中金属及磁性异物含量对整个锂电池行业具有重要意义,本文对制程中每个工段引入源进行对应5M1E因素的识别、基于风险的失效模式分析、纠正措施的评估与建立,才能从源头识别、过程控制、异常处理等环节进行防范与管控,保证最终产品质量的一致性和稳定性,后期可细化管理要求,探索新的控制手段,进一步提升产品竞争力。