两级AO生化工艺在离子型稀土矿山小流域尾水处理站的工程应用

2021-12-25朱健玲赵学付施展华王瑞祥

朱健玲,赵学付,施展华,王瑞祥

(1.赣州稀土矿业有限公司,江西 赣州 341000;2.中国南方稀土集团有限公司,江西 赣州 341000;3.江西理工大学 材料冶金化学学部,江西 赣州 341000)

南方离子吸附型稀土是我国宝贵、稀缺、重要的不可再生的战略资源[1]。随着环保要求的日趋严苛,国家对离子型稀土矿的浸出工艺提出了更高的要求,即在保证稀土矿资源高效利用的前提下,要兼顾环保[2]。南方离子型稀土开采工艺先后经历了池浸、堆浸和原地浸矿[3],浸出剂历经了氯化钠、硫酸铵等[4],虽然现代原地浸矿工艺改善了传统处理工艺稀土浸出率低的问题,但依然存在氨氮废水污染的问题[5]。例如,近年来大规模使用硫酸铵浸矿剂和碳酸铵沉淀剂,由于上述浸取液的渗漏,氨氮随着地表径流迁移至矿区河流,造成矿区地表水水质超标[6],氨氮含量约在100~150 mg/L。若地表水中含有大量氨氮未处理,将会导致水体富营养化[7],造成水体恶化[8];小流域中的铵根离子,在微生物反应下会转化成硝酸根[9],人体若饮用摄入含有硝酸盐的污染水,将严重损害人体健康[10]。

目前,国内外氨氮废水处理工艺主要有:蒸氨法、吹脱法、折点氯化法、磷酸铵镁盐化学沉淀法、反渗透膜法、生物脱氮法[11]。这些方法各有优缺点,蒸氨法适合处理氨氮含量3 000 mg/L以上的废水,缺点是能耗大、运行成本高;吹脱法、折点氯化法运行费用高,并且容易造成二次污染;磷酸铵镁盐法沉淀药剂消耗量大,处理费用高;反渗透膜法不适宜处理低浓度氨氮废水;生化法能处理各种氨氮浓度的废水,成本低,是当前运用最广泛的废水处理工艺,但常规生物脱氮工艺对碳源需求条件高,会影响脱氮效果和导致成本过高。因此,寻求一种适宜的废水处理工艺是解决当前氨氮废水处理过程中试剂消耗大、成本高的关键。

针对稀土矿山小流域地表水的大水量、有机物含量低的特点,赣州稀土矿业公司从2015年起在赣州市龙南某稀土矿山小流域进行了现场试验及论证,从进水水质、处理程度、用地面积、地质条件和工程规模等多种因素进行综合考虑,最终小流域尾水处理站采取两级AO生化工艺,从而改善了常规生物脱氮工艺脱氮效果差的问题,大大提高了脱氮效率。2017年6月,赣州稀土矿业公司采用BOT模式招标在赣州市龙南稀土矿山某小流域开工建设,项目总投资2 400万元,设计日处理6 000 t/d,该尾水处理站正常运行三年多,取得了较好的社会与生态效益。

1 工艺流程

1.1 流程介绍

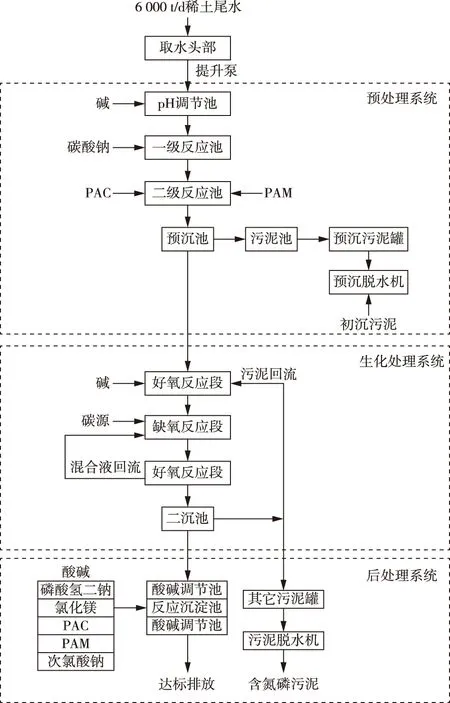

工艺流程如图1所示,稀土矿山小流域氨氮尾水经取水坝拦截,由供水泵送至尾水处理厂,进入预沉池,投加混凝剂和碱调pH值,经过混凝沉淀后,除去水中悬浮物和低浓度稀土。初步净化沉淀后,自流进入二级AO生化反应池进行去除废水中的氨氮和总氮;生化反应后出水进入二沉池进行泥水分离,若出水达标可直接排放,不达标则可通过后续化学沉淀保障系统进行混凝沉淀深化处理。

图1 两级AO 氨氮处理工艺流程图Fig.1 The ammonia nitrogen treatment process of two-step A/O

生化池处理水经自流进入保障工艺系统后,按一定比例加入MgCl2和Na2HPO4药剂,通过搅拌混合与废水中的氨氮发生混凝沉淀反应生成MgNH4PO4·6H2O沉淀,从而有效去除氨氮和总氮。处理废水经混凝沉淀反应静止停留一段时间后,经斜板沉淀区固液分离后,上清液经pH调节,流入计量监控槽,达标后直接排放。反应产生的污泥在污泥收集池浓缩处理后,通过污泥螺杆泵泵送至板框压滤机进行压滤脱水装包后,外运处置。

1.2 工艺原理

1.2.1 碱预处理沉淀稀土

稀土矿山小流域尾水中稀土离子可以通过加入氢氧化钠进行沉淀,反应生成氢氧化稀土。其反应方程式如下:

RE3++3OH-→RE(OH)3↓

稀土离子与氢氧根离子发生反应形成的氢氧化稀土经压滤装袋,可外售至稀土废料加工企业进行回收。

1.2.2 生物处理脱除氨氮

生物脱氮主要有硝化和反硝化两个阶段,其中硝化作用有亚硝化与硝化两个步骤:亚硝化主要过程是由亚硝酸菌等微生物作用将氨态氮转化为亚硝酸盐,硝化是由硝酸菌等微生物作用将亚硝酸盐进一步氧化为硝酸;反硝化主要作用是将硝酸盐或亚硝酸盐还原成NO、N2O、N2等。

硝化作用反应式如下:

NH4++1.83O2+ 1.98HCO3-→0.0206C5H7NO2+

1.0417H2O+0.98NO3-+1.88H2CO3

反硝化作用反应式如下:

NO3-→ NO(g)→ N2O(g)→N2(g)

生化法适用范围广,能处理不同浓度氨氮废水,微生物物种群种较易培养,成本低。

1.2.3 物理化学法脱除氨氮

调整pH值在10以上,加入MgCl2和Na2HPO4,与氨氮反应生成磷酸铵镁沉淀,从而达到去除氨氮的目的。其主要反应式如下:

NH4++H2PO4+Mg2++6H2O=MgNH4PO4·6H2O↓+2H+

NH4++ HPO4+Mg2++6H2O=MgNH4PO4·6H2O↓+H+

NH4++PO43-+Mg2++6H2O=MgNH4PO4·6H2O↓

磷酸氨镁沉淀中含有N、P、Mg,可作为肥料回收利用。

2 工艺实践

2.1 主要构筑物及处理设备

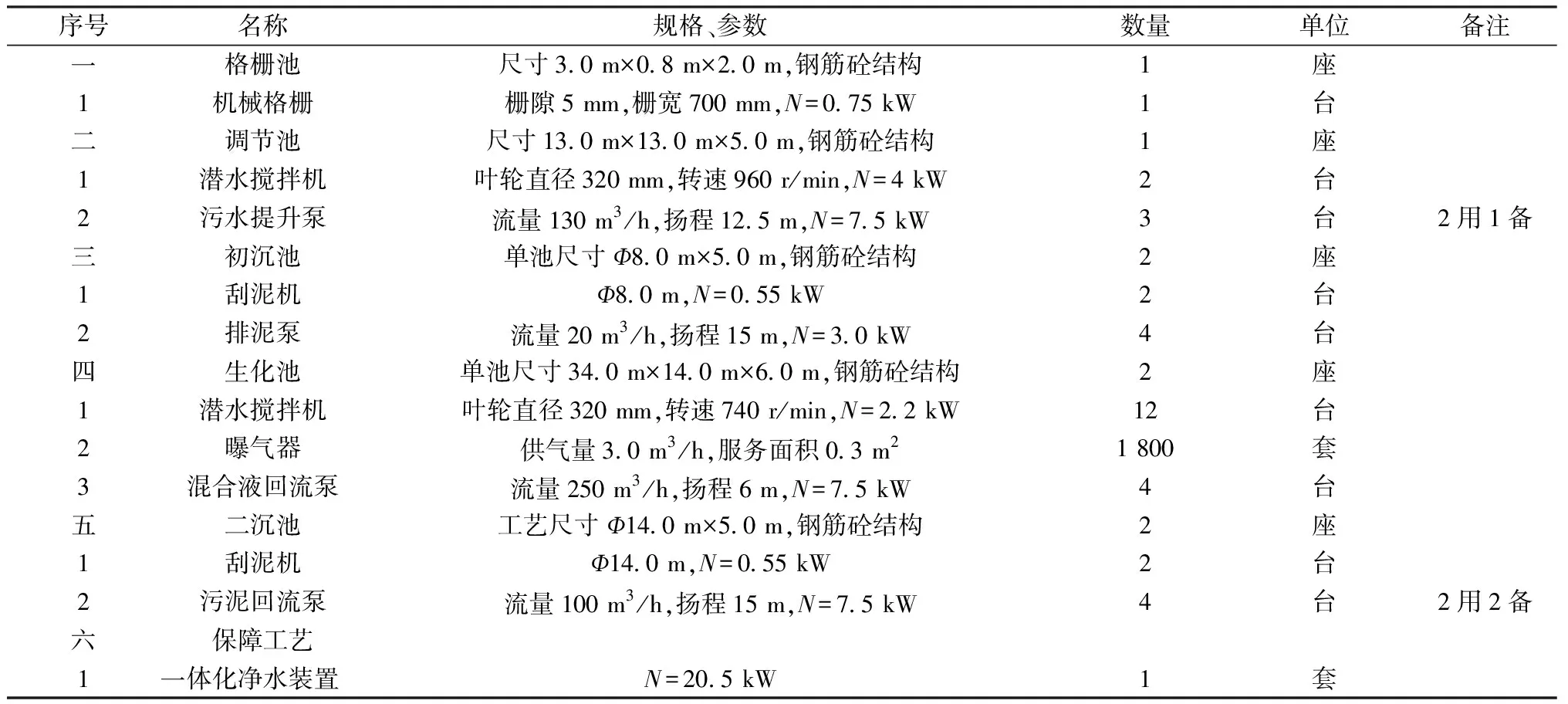

按照每天处理6 000 m3稀土矿区流域废水处理能力,氨氮进水浓度在200 mg/L左右,处理系统按两班倒24 h运行进行设计。本尾水处理站所需建设的构筑物及主要工艺设备清单见表1。

表1 主要构筑物及设备清单

2.2 尾水处理站脱氨处理工艺

1)稀土矿山小流域尾水经拦截坝拦截,通过提升抽水泵泵送至初沉调节池,加入NaOH调pH值至9左右,同时加入PAC、PAM药剂,沉降去除废水中稀土离子和大部分悬浮物。2)初沉池沉淀后,含氨氮废水抽送进入生化反应系统(O/A/O/A/O),通过活性污泥法处理废水中的氨氮。第一步,在好氧池(O1池、O2池)中进行硝化反应,即废水中的氨氮在好氧硝化菌氧化作用下转化为亚硝酸盐或硝酸盐,控制条件:硝化菌的适宜pH值为8.0~8.4,最佳温度为35 ℃,DO浓度:2~3 mg/L;第二步,在缺氧池(A1池、A2池)中进行反硝化反应,即将亚硝酸盐和硝酸盐通过反硝化菌(脱氮菌)作用还原为氮气从废水中排出,控制条件:反硝化菌的适宜pH值为6.5~8.0;最佳温度为30 ℃;DO浓度<0.5 mg/L;BOD5/TN>3~5;第三步,在O3填充了弹性填料池中进行生物膜法处理,进一步深化处理废水中残余的氨氮及总氮。经过两级AO生化反应,废水中的氨氮及总氮可基本降低达到出水水质排放要求。3)两级AO生化反应后,废水进入二沉池进行沉淀静止分离,若二沉池出水经检测达标可直接排放,不达标则需进入后续化学沉淀保障系统进一步进行混凝沉淀深化处理。4)生化处理不达标尾水经自流进入保障工艺系统后,先将1#酸碱调节池pH值调至8~9,之后出水进入氨化学沉淀池,采用加药装置按一定比例加入Na2HPO4和MgCl2,通过搅拌混合混凝沉淀反应生成MgNH4PO4·6H2O等沉淀物,从而有效去除氨氮和总氮。5)废水在氨化学沉淀池停留3~4 h后经固液分离,上清液进入2#酸碱调节池,再通过投加药剂调节水质达标后直接排放。6)尾水处理站系统中产生的污泥在污泥收集池浓缩处理后,通过污泥螺杆泵泵送至板框压滤机进行压滤脱水装包后,外运处置。

2.3 运行结果

该工程于2018年3月竣工,经过3个月调试运行,污水处理系统运行稳定,出水达到排放要求。任意选取尾水处理站某月四天废水处理运行数据,水质检测结果如表2所示。运行结果表明,赣州市龙南某稀土矿山小流域尾水经过两级AO工艺尾水处理站处理后,尾水中氨氮含量可降低到1 mg/L以下,总氮可降低到30 mg/L以下,完全优于国家废水排放标准《稀土工业污染物排放标准》(GB 26451—2011)。氨氮脱除率可达94.1%以上,总氮脱除率可达85.9%以上。

表2 小流域污水处理站处理运行监测结果

2.4 经济成本核算分析

根据尾水处理站运行技术条件及目前原材料价格,核算出每立方米氨氮废水处理成本为3.688 7元(该成本包括药剂、能耗、人工、化验分析等,不含财务费用、设备折旧费、维修、企业管理费等)。其中药剂部分主要直接运行成本费用核算见表3。

表3 处理费用成本核算

3 两级AO工艺技术特点

1)生化效率高。该工艺对废水中的氨氮有较高的去除效果,总氮去除率在85%以上。

2)容积负荷高。较常规生物工艺,两级AO生化反应缺氧段可以抑制丝状菌繁殖,减轻污泥膨胀,具有较高的容积负荷。

3)缺氧/好氧工艺的耐负荷冲击能力强。两级AO生化法适用范围广,能处理不同浓度氨氮废水,微生物物种群种较易培养,成本低。

4)工艺成套性好、耐冲击性强、技术成熟、处理效果稳定可靠、运行管理方便、操作运转灵活,适合搭配物理化学沉淀法,可有效提升处理水质量。

4 结论

1)本工程采用两级AO工艺尾水处理站处理离子型稀土矿山小流域尾水后,主要污染物指标氨氮和总氮处理效果较好,出水水质达到国家规定的排放标准,优于常规生物脱氮工艺。

2)两级AO工艺适合处理TN、NH4-N含量高、有机物含量低的低负荷、高流量废水,工艺技术成熟、处理效果稳定可靠、运行管理方便、操作运转灵活,特别是对小流域污染控制和消灭劣Ⅴ类水发挥了重要作用,具有良好的生态环境效益和社会效益。