锂离子电池正极材料制备工艺改进(降本)方法简介

2021-12-24张力

摘要:介绍了锂离子电池正极材料生产过程中工艺优化或新工艺探索的方法,汇总了通过工艺改进实现锂离子电池正极材料制造成本降低的效果,并通过降本效果对比指出了锂离子电池正极材料制造时通过工艺优化实现降本的方向。

关键词:工艺优化;新工艺探索;成本降低;方向

引言:锂离子电池、正极材料制备工艺简介

锂离子电池是当前电池工业中性能卓越的新一代绿色高能电池,以高体积比能量和高质量比能量及可充且无污染等特点成为市场公认的比较有前景的绿色新能源。锂离子电池的应用领域目前已涉及移动电话、笔记本电脑、摄像机、数码、电动工具、汽车、储能等众多民用领域和航空、航天、船舶等军事领域。

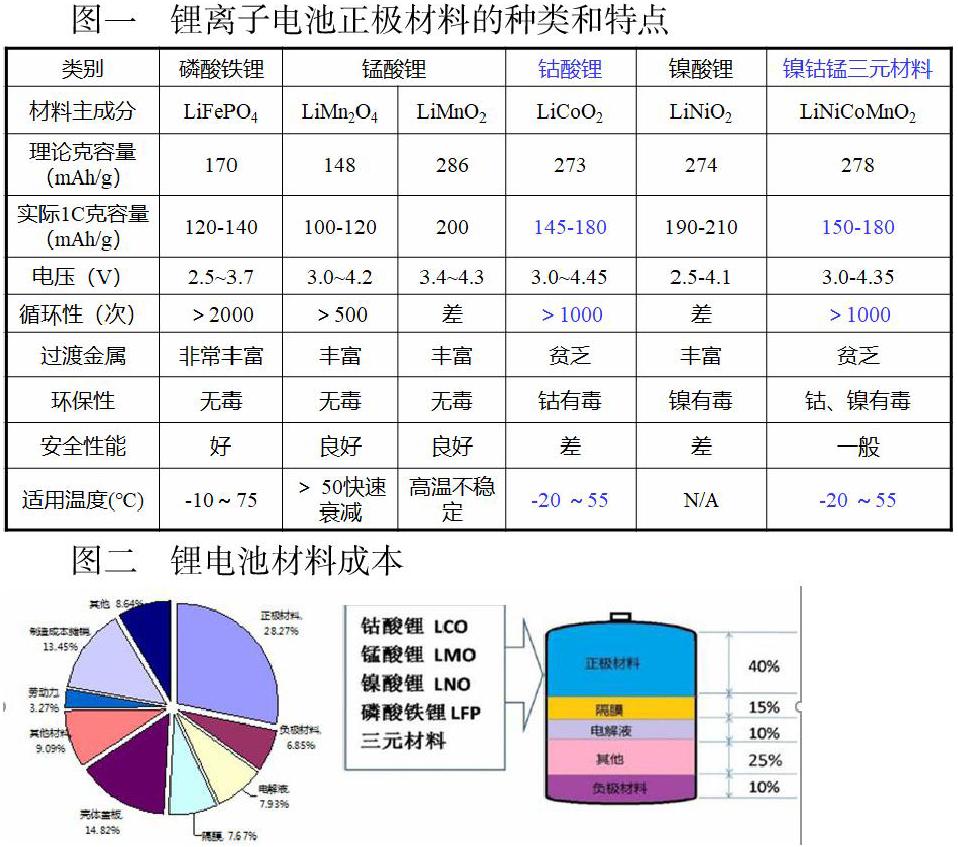

锂离子电池主要由正极材料(图一)、负极材料、电解液、隔膜等主要材料构成。一般来说,在锂离子电池产品组成成分中,正极材料占据着最重要的地位,正极材料的好坏,直接决定了最终锂离子电池产品的性能指标。而正极材料在电池成本中所占比例高达40%左右(图二),成为制约我国高性能锂离子电池发展的瓶颈。从正极材料的发展趋势来看,早期主要为技术竞争,而中、长期仍然还是需要重点关注成本竞争。在目前行业规模逐步增大的趋势发展状态下,锂离子正极材料的制造成本成为市场竞争的关键,而降低成本成为目前正极材料发展不变的战略。本文通过对现有锂离子电池正极材料生产工艺进行优化改进或新工艺探索,实现锂离子电池正极材料制造成本的降低,并确认工艺优化的方向。

1、工艺优化传统“三板斧”

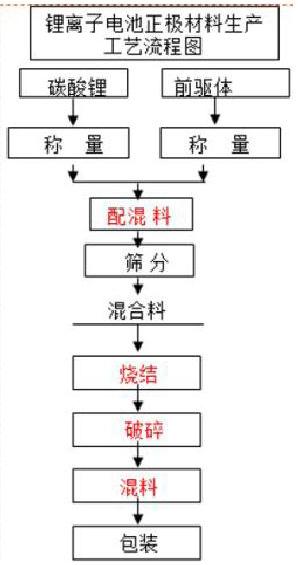

锂离子电池正极材料一般为配混料、烧结、破碎和包装四个工序(图三),可依据不同产品的性能需求而进行不同顺序的再次组合,以实现不同客户对正极材料的不同需求。烧结工序作为正极材料制备的核心工序,不仅具有工艺、设备等先进性和特殊性,而且还是正极材料制备成本的主要、关键工序。为此,在正极材料制备过程中,采用提升装钵量、提升推/辊速(推板窑/辊道炉)和改变气源/减少气量的方式进行工艺优化、改进,以实现正极材料制造成本的降低。因这三种方法具有较强的通用性和易操作性,我们俗称为工艺优化的传统“三板斧”。

1.1装钵量提升

为了实现匣钵产能的最大化,在正极材料生产过程中,通过设定最大装入量、挤压、使用高密度原材料等方式提升匣钵的载入量。通过这种方式来提升产能,一般不会影响产品性能,并且能够有效实现产能提升5-20%,实现制造费用50-200元/吨的降低。

1.2推速/辊速提升(推板窑/辊道炉)

在正极材料生产过程中占据主要制造成本的窑炉,通过缩短原料间的合成反应时间来实现窑炉产能的提升。而合成时间是通过窑炉的推速/辊速(推板窑/辊道炉)来实现的,为了实现窑炉产能的最大化,在正极材料生产过程中,通过设定推板周期(推板窑)或辊速(辊道炉)的方式缩短反应时间,从而提升窑炉产能。通过这种方式来提升产能,一般需要结合产品的容量、循环等电化学性能的变化进行烧结温度或烧结气氛等工艺条件的调节,从而实现产品性能的前后一致性。通过该方法能够有效实现产能提升15-30%,实现制造费用150-300元/吨的降低。

1.3改变气源/减少气量

正极材料的制备过程一般需要有氧气的参与,随着镍含量的增加,需要氧气的纯度会增加,从而增加正极材料的制造成本。镍含量低于50%的正极材料在烧结过程中所需氧气的浓度低于60%,此类型的正极材料在生产工艺条件界定时采用压缩空气来满足生产需求;而镍含量高于50%的正极材料在烧结过程中所需氧气的浓度需要高于80%,甚至更高浓度,此类型的正极材料在生产工艺条件界定时采用液氧或工业制氧机来满足生产需求。

为了降低耗气成本,在生产镍含量低于60%正极材料时,通过将液氧或工业制氧机的气源更改为压缩空气,或将压缩空气更改为鼓风机的方式,能够有效降低耗气成本,同时能够保持产品的性能不受影响。而在生产镍含量高于60%正极材料时,通过改善窑炉内部通气顺畅度,改变炉内压差等方式来达到减少炉内进氧量的目的,从而实现产品制备的耗气成本。通过该方法能够有效实现产能提升10-20%,实现制造费用100-200元/吨的降低。

2、异常料优化处理

在锂离子电池正极材料制备过程中,通常会因工艺设计等原因在生产过程中会产生筛上料、细粉、高铁料等异常物料,而这些物料会作为废料进行报废处理,不仅造成了成本的浪费,而且作为废料也会对环境产生负面作用。为此,我们通过专项研究,针对这些异常料制定了对应的处理方式,以实现“变废为宝”,降低浪费的目的。

2.1 筛上料处理

在正极材料制备过程中,为了防止异物引入或引入粗颗粒而采用过筛工艺,此时会产生一定比例的筛上料,造成产品产出率低于100%。通过将筛上料进行正极材料和异物的分离后,采用气流磨等破碎处理,然后依据产品原有的工艺进行掺杂或包覆改善,以实现筛上料的有效处理,并转化为与成品相同或类同的产品,有效降低产品生产成本。

2.2 細粉处理

在正极材料制备过程中,为了将粗颗粒破碎或对颗粒进行解离而采用气流磨、机械磨等破碎处理,此时会产生一定比例的细粉,造成产品产出率低于100%。通过将细粉返回至起始阶段,采用产品原有的工艺进行掺杂或包覆处理,以实现细粉的有效处理,并转化为与成品相同或类同的产品,有效降低产品生产成本。

2.3 高铁料处理

在正极材料制备过程中,为了将正极材料中的金属磁性杂质去除而采用除铁设备进行除铁处理,此时会产生一定比例的高铁料,造成产品产出率低于100%。通过将高铁料按照原有除铁工艺进行多次除铁,实现正极材料与磁性杂质的分离,并将正极材料转化为与成品相同或类同的产品,有效降低产品生产成本。

3、新工艺探索

在正极材料生产过程中,需要对各工序进行新的工艺的探索、开发,从而实现与原有工艺相同或更佳的效果,同时能够有效改善产品性能、操作难度、生产成本等方面。

3.1 成型工艺

通过采用粉体成型设备,提升粉体原料的密度,如造球、造粒等,来实现装钵量的大幅度提升。通过这种方式来提升产能,一般不会影响产品性能,并且能够有效实现产能提升40-60%,实现制造费用400-600元/吨的降低。

3.2 湿法除铁工艺

通过将高铁料进行加水调浆后,采用管道除铁器进行湿法除铁,烘干后进行煅烧后处理,达到与同类产品相同的性能,实现高铁料湿法除铁处理,并转化为与成品相同或类同的产品,有效降低产品生产成本。

3.3 细粉单晶化工艺

通过将细粉进行再次破碎后,采用单晶产品的工艺进行掺杂或包覆,以实现细粉的单晶化处理,并转化为单晶产品,有效降低产品生产成本。

4、结论:

锂离子电池正极材料在制备过程中,采用工艺优化传统“三板斧”、异常料优化处理和新工艺探索等方式进行工艺优化、改进,以实现正极材料制造成本的降低。在烧结工艺具有较高的改进价值,通过提升装钵量(一般提升装钵量或原料成型处理)、提升推速、改进气源等方式实现正极材料制造成本的降低。

作者简介:张力,1981.10,男,湖北襄阳人,本科,工艺经理,从事工作:锂电正极材料工艺工程师。