一种空中长廊式智能立体车库的设计与分析

2021-12-24龚智强吴广澳柯松凯

邢 刚,丁 凡,龚智强,吴广澳,柯松凯

(巢湖学院a.机械工程学院;b.智能机械与机器人研究所,合肥 238000)

0 引言

随着国家经济的飞速发展,城市化进程的推进,车辆随之剧增,立体车库的出现,受到地方政府及车主的青睐,并已经成为解决停车难问题的重要途径和发展方向.现有智能立体车库类型主要为升降横移类、垂直循环类、水平循环类、多层循环类、平面移动类、巷道堆垛类、垂直升降类、简易升降类等多种类型[1],其中升降横移类在现有立体车库中占据主要地位,但其存取效率低下,无法实现同时存取,且无法适应任意地形.

本文设计了一种可以有效适应任意地形、存取高效的空中长廊式智能立体车库.结构部分主要由升降装置、运输装置、旋转装置、多功能梳齿载车板、控制系统等组成.其中升降装置、旋转装置固定于弯道处,运输装置于直线段往返工作并搭配可编程控制器.采用主从站的无线通信方式[2],升降装置、旋转装置等PLC作为主站,运输装置的PLC作为从站,通过无线通信模块通讯,可以使车库实现存取独立.外部构架采用钢梁长廊式框架提高空间利用率和地形适应度以降低制作成本.该车库研制成功,可有效解决当今社会停车难问题,同时还可以大量节约城市用地,缓解城市道路交通拥挤状况.

1 智能立体车库的工作原理及其结构

图1为一种空中长廊式智能立体车库的结构示意图,其主要由主框架、升降装置、旋转装置、运输装置、多功能梳齿载车板、控制器等六个部分组成[3].主框架采用钢结构,起支撑作用,主要包括立柱、横梁、载车板支撑架等,搭建于道路上方.升降装置主要由载车板、提升机构成,通过升降电机传动,丝杆丝母配合带动载车板上升;旋转装置由旋转电机、转盘、运输车一、轨道一、载车板构成,通过旋转电机带动转盘旋转改变车辆朝向,其运输车一、轨道一、载车板配合通过梳齿交接原理及多级复合传动技术将车辆由升降装置转移至运输装置;运输装置由液压式反转存取机、运输车二、轨道二、升降机构组成,运输车二与轨道二配合带动液压式反转存取机及升降机构横移,升降机构通过升降电机运动带动液压式反转存取机实现上下分层动作,液压式反转存取机通过梳齿交接原理进行夹取及存放车辆;控制系统根据所采用的控制器不同而实现不同程度的智能化;安全系统包括车长检测、阻车装置、超限装置、急停开关、防坠装置、警报装置等[4].

图1 一种空中长廊式智能立体车库的结构示意图

该种车库可修建于任意道路上方,车主将车辆开至升降平台处通过刷IC卡启动车库进行停车,车辆通过升降装置、旋转装置、运输装置配合存放至多功能梳齿载车板上,车主取车时操作方式相同,车库装置工作方式与之相反.当存车取车同时进行并且两运输装置会晤时,控制系统可自动采取交叉式避让搭配双轨道式结构实现存取独立以提高工作效率.

2 主要部件设计及优化

2.1 液压式反转存取机的设计

存取机为车库整体核心,其结构的优劣决定了车库存取的效率及质量.文中设计了一款液压式反转存取机,其结构如图2所示.液压式反转存取机主要由外框架、液压泵、反转连杆机构、梳齿板、钢丝绳等组成.

图2 液压式反转存取机结构示意图

车辆放置梳齿板上并通过悬臂梁结构支撑,钢丝绳和外框架配合起到加固作用;存取机通过液压泵带动反转连杆机构上下运动从而通过活动铰链带动梳齿板做反转运动从而实现夹取及存放车辆的功能.

由于梳齿板起到存放车辆作用,因此其尺寸设计至关重要,本文中梳齿板相当于悬臂梁,其长、宽、高可由公式(1)~(2)确定.参考机械设计手册[5]对于一般的悬臂梁而言,其均布载荷的集度为q=3 kN/m,根据现有模型及车辆尺寸推算,设本车库悬臂梁的长度为5.5 m,宽度为0.6 m,厚度为0.05 m.

由截面所获得的支反力,得:

将式(1)进行积分,得:

将数据代入式(2)计算,则得:

即约为4.5 t,可以满足负载的需求.

(注:F为剪力、M为截面弯矩、L为梁长、q为均布载荷)

2.2 多功能梳齿载车板的设计

载车板的结构优劣[3-4]决定了车库的造价成本及车辆安全性,其结构特点决定着存车型号及存车数量,基于现有载车板的现状,设计了一种多功能梳齿载车板.

2.2.1 载车板尺寸设计

载车板的尺寸设计方面需确保所停放汽车前后左右均有0.1 m的安全距离,表1可确定梳齿停车位的长、宽分别为5350 mm和2200 mm.车辆轴距和轮距分别是2800 mm和1800 mm.钢材的密度取7.85 g/cm3,重力加速度取9.8 m/m2,结构自重通过密度ρ、重力加速度g两个参数配合模型几何尺寸,根据工程力学[6]可得停车设备自重按设备实际重1200 kg,载车板重300 kg,车辆载荷按2000 kg计算,由于轿车普遍采用前轮驱动,且各轿车因车型前后轴的不同,分配的比例也不同,本车库考虑实际情况取近似值,以前后轮13∶7的比例标准进行分配,由于大部分人习惯开车入库而不是倒车入库,因此将车库前半部分视为后轮端,后半部分视为前轮端,恒载作用下载车板受力简图如图3所示.

图3 多功能梳齿载车板受力简图

表1 汽车车型尺寸参数

2.2.2 载车板结构优化

基于现有载车板结构复杂、造价高昂,故对其结构进行优化设计.其结构示意图如图4所示,采用了梳齿状构型并在车轮停放处采用了凹槽型结构,起到低成本限位固定作用,在载车板两侧设有小型挡板,可以有效防止车辆左右移动.

图4 多功能梳齿载车板结构图

3 控制系统设计

车库系统采用ROBO Pro软件编写,该软件采用图形化编程方法,可实现模型自动化控制.因车库系统运行复杂,采用了分模块化编程方式,车库总控制程序由主程序及各模块子程序构成.其存取车控制流程如图5、图6所示.

图5 存车流程图

图6 取车流程图

4 试验验证

为了在低成本条件下验证一种空中长廊式智能立体车库结构设计合理性,同时验证工作效率,采用搭建车库模型并使用ROBO TXT控制器模拟控制系统.

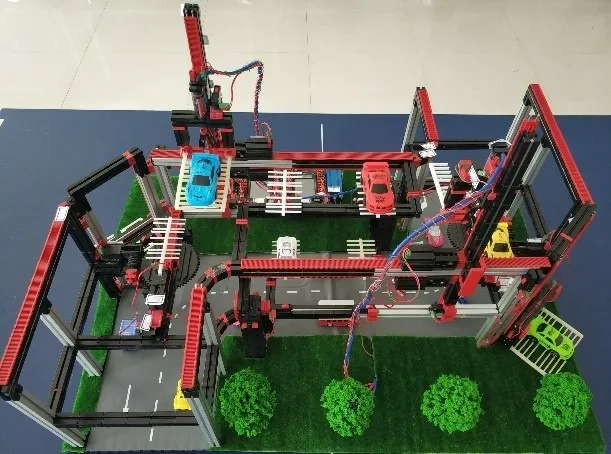

试验中所用模型的主要结构参数如下:外框架长78 cm、宽55 cm、高45 cm,路面占地面积76.17 cm2,层数三层,上层设有车位10个,地面为人行通道,下层设有车位18个;提升机长109 cm、宽10 cm、高87.37 cm;液压式反转存取机长107 cm、宽65 cm、高110 cm;气泵规格9 V.具体模型结构如图7所示.

图7 一种空中长廊式智能立体车库的模型图

基于上述模型参数与理论计算数据对比及模型力学性能测试可得[7],每层空间利用率可提高62.5%,且该车库整体及主要部件结构设计合理,可进行加工并投入市场使用.

通过ROBO TXT控制器进行操作模拟车辆存取过程,存车试验参数如表2所示,现有立体车库存取换算参数如表3所示.取车试验参数与存车相同故不展现.表3数据为现有升降横移类立体车库基于模型参数分析换算而来.

表2 存车试验参数

表3 现有立体车库存取换算参数

基于表2、表3数据换算对比,本设计车库与现有车库相比,其存取效率可提高一倍左右.

5 结论

基于现有智能立体车库存取效率低,无法实现同时存取,并且无法适应任意地形等问题,文中设计了一种空中长廊式智能立体车库,并详细介绍了其结构组成及其功能特点.通过对主要部件结构设计合理性和安全性进行计算与分析,结果表明该车库安全可靠.同时采用了模型试验进行验证,得出以下结论:(1)通过对占地面积及车库容纳量等数据的分析,得出其每层空间利用率可提高62.5%;(2)通过模拟车库运作过程,得出车库控制逻辑准确,各装置协调运作性可靠,并基于其实验参数得出车库存取效率较现有立体车库可提高一倍左右.