机载加卸载设备可靠性强化试验技术应用研究

2021-12-24张楠,武健,孟博

张 楠,武 健,孟 博

(航空工业西安航空计算技术研究所,陕西 西安 710065)

0 引言

机载加卸载设备作为机载设备任务数据的中转设备,负责将地面任务数据分发给机载任务设备,其可靠性显得尤为重要。传统的环境模拟试验具有时间长、效率低、费用大等问题,为此需要采用一种能够高效、快速激发和暴露加卸载设备设计中薄弱环节的试验技术。

为了解决该问题,可靠性强化试验应运而生。可靠性强化试验是一种激发试验,采用比技术规范极限更严酷的试验应力,加速激发产品的潜在缺陷,并通过不断地改进和验证,提高产品的固有产品可靠性,使产品更加“健壮”。产品通过可靠性强化试验,可以获得更快的增长速度、更高的固有可靠性水平、更低的使用维护成本、更好的环境适应能力和更短的研制周期[1-3]。

1 加卸载设备组成及特点

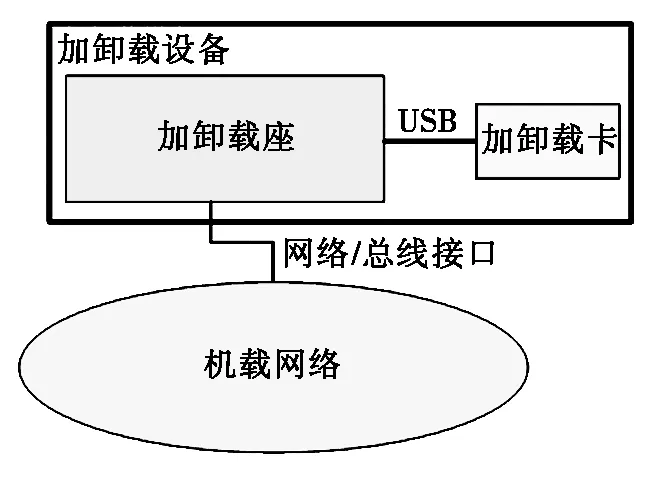

加卸载设备包括加卸载卡和加卸载座两部分,其组成框图如图1所示。

图1 加卸载设备组成

加卸载设备由加卸载座和加卸载卡两部分组成。加卸载卡用于数据的存储和传输通信,对外提供USB接口,主要由USB外设、存储器电路、处理器电路等组成,加卸载座作为加卸载卡的插入载体,主要由数据处理模块、电源模块组成,加卸载座通过网络/总线接口与机载网络交联,具有数据加卸载功能,实现加卸载卡对机载设备的数据加卸载。

加卸载设备作为受试产品(UUT)主要承受温度、振动和湿度等环境应力的作用。其中加卸载卡作为可拆卸设备,其安装可靠性与拆卸便捷性是可靠性设计的关键点。

2 加卸载设备可靠性强化试验技术研究

2.1 加卸载设备可靠性强化试验流程

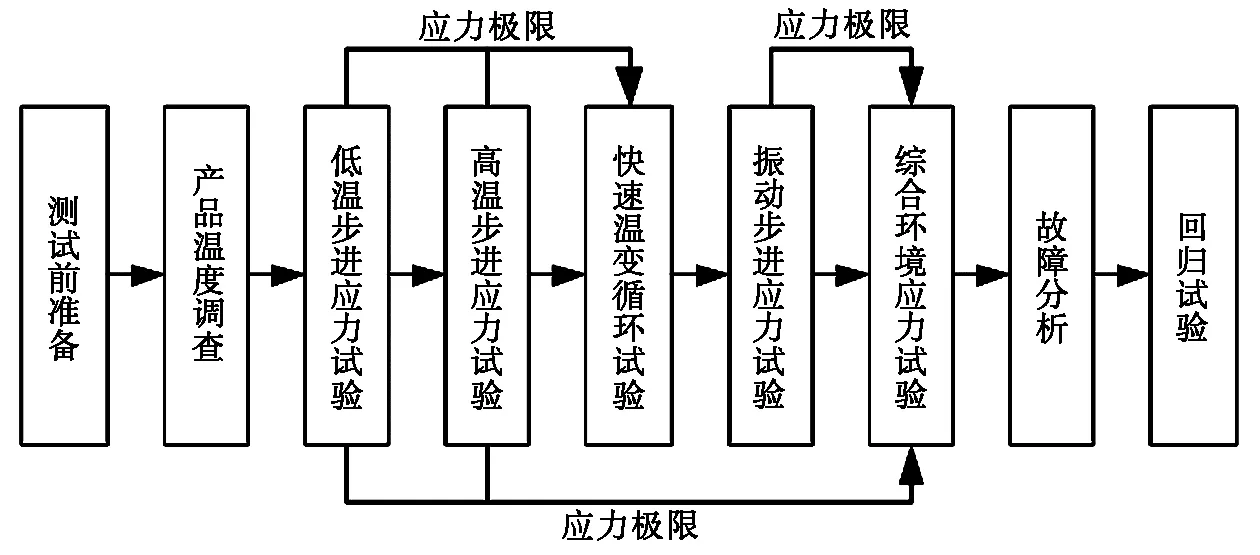

加卸载设备的可靠性强化试验按照以下五个项目的顺序完成试验:

1) 低温步进应力试验;

2) 高温步进应力试验;

3) 快速温变循环试验;

4) 振动步进应力试验;

5) 综合环境应力试验。

各试验项目之间的相互关系如图2所示。可靠性强化试验前需要对UUT进行产品温度调查。采用红外热成像仪对UUT进行非接触式温度调查,可了解UUT的热分布和温升后温度稳定时间。

图2 加卸载设备的可靠性强化试验流程

2.1.1 低/高温步进应力试验

低/高温步进应力试验实施方法:

1) 低/高温步进应力试验以室温或相关规定的温度作为该项试验的起始点温度;

2) 每步的保持时间包括产品内部温度稳定时间+产品检测时间。UUT内部温度稳定时间可以通过温度调查获得或者通过温度传感器进行测试。

3) 步长在达到UUT规定的工作温度前为10 ℃,达到UUT规定工作温度后为5 ℃;

4) 在整个试验过程中,对UUT施加标称电压。在每个温度段产品达到稳定后,首先进行3~5次通断电启动检测,以考核UUT在该温度下的启动能力,保证每次上下电后功能正常。之后,再进行产品的功能性能检测;

5) 在低/高温步进应力试验过程中,一旦发现UUT出现异常,立即将温度恢复至上一量级,进行全面检查。如果UUT恢复正常,则判定UUT出现异常的温度应力为UUT低/高温工作极限;如仍然不正常则判定产品出现异常的温度应力为UUT的低/高温破坏极限;

6) UUT达到低/高温工作极限温度、低/高温破坏极限温度或在-80 ℃~120 ℃范围内,UUT均未发生故障,试验终止。

2.1.2 快速温变循环应力试验

快速温变循环应力试验实施方法:

1) 温度循环的温度上下限温度值决定了试验强度。选择上下限温度值的关键是给UUT施加适当的应力以分析出缺陷又不损坏UUT。根据工程经验,可取低温工作极限加5 ℃,高温工作极限减5 ℃;

2) 温度变化速率不小于15~40 ℃/min;

3) 保持时间包括产品内部温度稳定时间+产品检测时间;

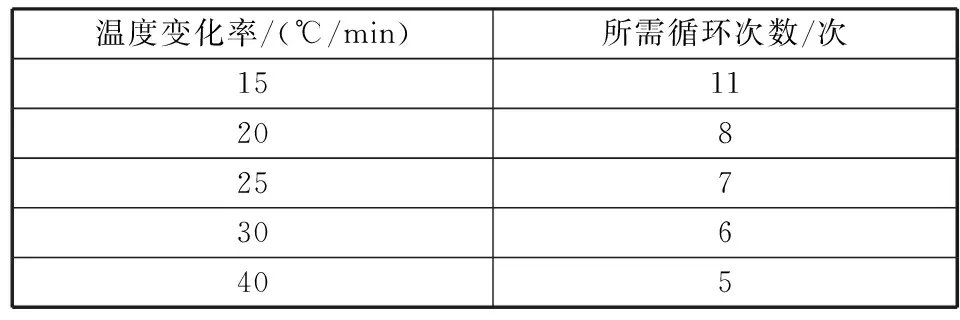

4) 温度循环次数影响试验的有效性和总试验时间,从而影响试验费用。若要达到相同的缺陷激发效果,则不同的温度变化率需要的循环次数不同。

表1 温度变化率与循环次数的关系

5) 快速温变循环过程中,UUT在产品规定的标称电压、最高输入电压及最低输入电压下进行功能、性能测试,以考核不同电压下UUT的工作能力。

6) 达到所需的快速温度循环次数或受试产品发生不可修复故障时试验终止。

2.1.3 振动步进应力试验

振动步进应力试验可以采用全轴振动台或者传统的电动振动台来实施,针对加卸载设备的安装特点,加卸载设备使用全轴振动台进行振动步进应力试验。

振动步进应力试验实施方法:

1) 采用全轴振动台进行振动步进应力试验的初始值设置为5 Grms;

2) 每个振动应力的停留时间包括UUT振动稳定的驻留时间以及功能、性能检测时间。振动稳定后驻留时间一般为5 min~10 min,需要根据UUT具体情况决定;

3) 采用气锤振动台进行振动步进应力试验的应力步长一般为3 Grms~5 Grms,不超过5 Grms,具体选择依据UUT能够承受的最大应力和UUT的实际使用情况。

4) 整个试验过程中UUT处于通电工作状态,并施加标称电压;

5) 在振动过程步进试验过程中,当UUT出现异常时,立即将应力恢复上一量级,进行功能、性能检测;如果UUT恢复正常,则判定受试产品出现异常的振动应力为UUT的振动应力工作极限;如果仍不正常则判定当前应力为振动应力破坏应力;

6) 当受试产品达到振动应力工作极限、破坏极限或者达到50 Grms量值时,UUT均未发生故障,试验终止。

2.1.4 综合环境应力试验

综合环境应力试验实施方法为:

1) 综合环境应力试验中温度循环应力施加方法与快速温变循环应力试验相同;

2) 综合环境应力试验中振动应力采用步进振动应力,根据已完成的振动步进应力试验得到的振动工作极限除以温度循环次数;

3) 当UUT发生不可修改故障或者达到所需循环次数时,终止综合环境应力试验。

3 加卸载设备可靠性强化试验实例应用

3.1 试验实施方案

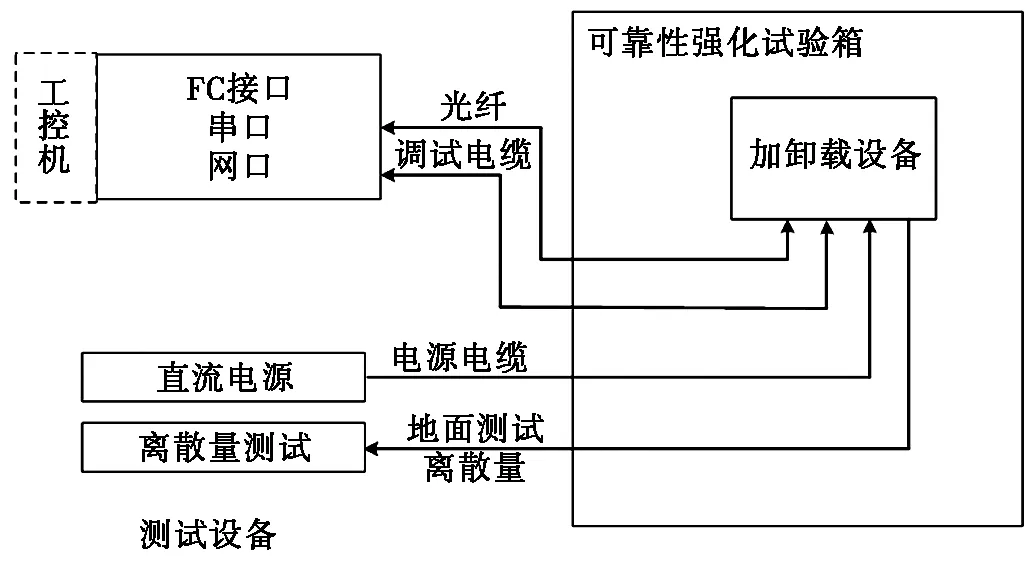

某型加卸载设备试验组网图如图3所示。测试环境包括工控机(含有FC-PC仿真卡)、调试电缆、供电电源等。可靠性强化试验箱采用液氮制冷并且通过风管直接将气流吹向UUT来实现超高降温的高温变化率的温度循环环境;以气锤连续冲击的多向激励来实现三轴六自由度的全轴振动环境。试验箱设置为40 ℃/min的温度变化率,快速温变使用5个循环。综合环境应力中振动步进应力初始量值为振动步进应力试验的1/5工作极限、依次类推。

图3 加卸载设备试验组网图

3.2 试验结果

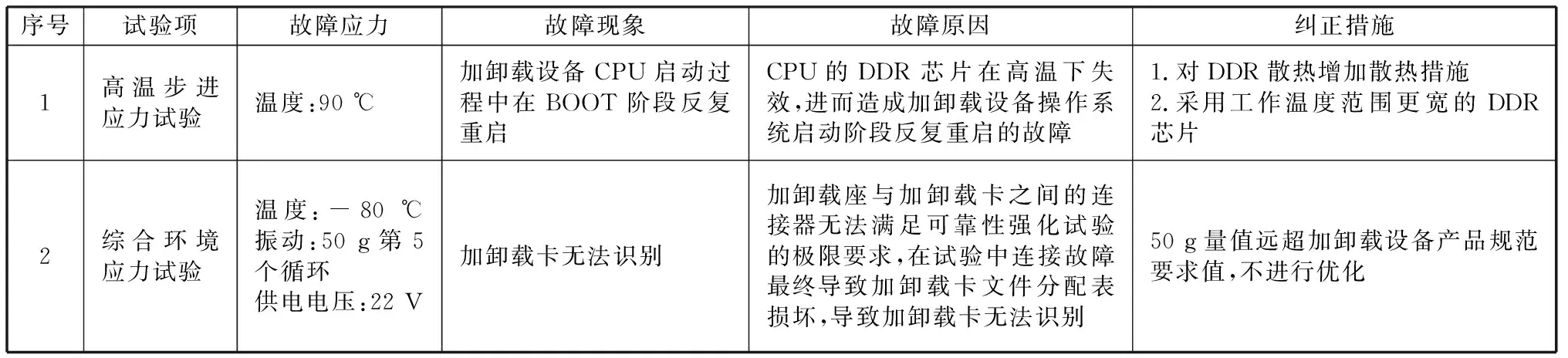

该型加卸载设备可靠性试验过程中共发生2次故障,故障情况如表2所示。

表2 故障情况汇总表

通过可靠性强化试验,得到了该型加卸载设备的工作极限,低温:-80 ℃;高温:85 ℃;振动:50 g。

4 结束语

本文针对加卸载设备特点采用了可靠性强化试验,相比传统的环境模拟试验大大缩短了试验时间、节省了试验经费。通过对某型加卸载设备开展可靠性强化试验,发现了该型加卸载设备的2个设计薄环节和工作极限,并且制定了纠正措施,增加了该产品的可靠性,下一步工作计划,按照纠正措施进行回归验证。