四车道公路隧道微超挖斜井转正洞施工技术

2021-12-23刘辉,余诚

刘 辉,余 诚

(中铁四局集团有限公司第七工程分公司,安徽 合肥 230022)

0 引 言

随着国民经济的快速发展,交通基础设施的建设进入了新的阶段[1],向长度更长、断面更大、结构更复杂的方向发展[2]。其中,在长大隧道施工中,横洞、斜井、竖井等辅助坑道的设置,有效提升了施工速度和效率,具有显著的社会效益和经济效益。斜井等辅助坑道转正洞施工时,斜井和正洞组成了复杂的洞群体系,部分区段应力集中现象明显,施工工序转换复杂、临时支护结构施作困难,拆除过程中又存在较大的安全隐患,斜井转正洞过程是施工的难点[3,4]。当前斜井转正洞施工主要有大包法和小导洞法等施工技术[5],大包法主要适用于Ⅳ、Ⅴ级围岩较差地段,小导洞法适Ⅱ、Ⅲ级围岩较好地段。但由于大包法和小导洞法自身体系存在转换频繁、临时支撑体系复杂、超挖严重、施工进度慢、投入成本高等特点,使其适用范围具有一定的局限性[6],特别是在石质围岩较好、主洞断面超大扁平[7,8]的情况下,这2个方法的在安全性及经济性方面存在明显的劣势,因此需要开展此类工况下斜井转正洞开挖施工技术探讨研究,具有重要理论和现实意义。

1 依托工程

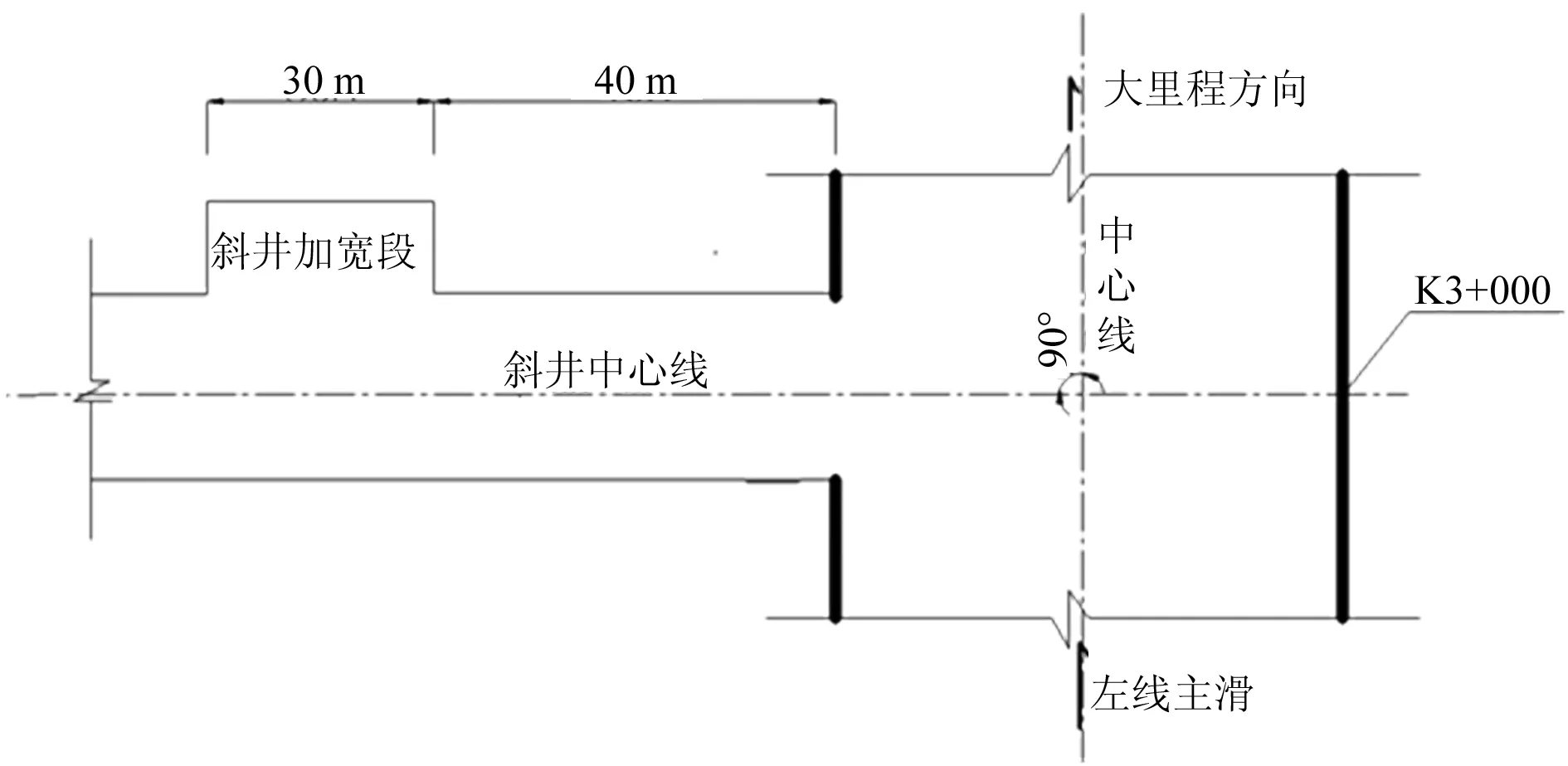

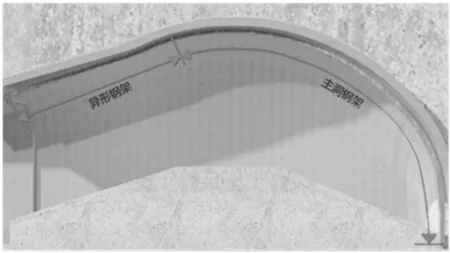

京沪高速济南连接线浆水泉隧道全长3 101 m,主要以水平分层石灰岩为主,洞内最大开挖断面为219.8 m2,扁平率仅0.675,属于超大扁平断面隧道。为保证隧道按照工期要求完工,隧道增设施工斜井一处,长565.18 m,与正洞正交于ZK3+000处,如图1所示,斜井与正洞交汇处为Ⅲ级围岩段,地下水不发育,围岩整体性较好。

斜井转正洞处,设计要求采用导洞法,导洞中设置钢架、喷射混凝土及锚杆等临时支护,支护工程量较大,超挖量也较大,开挖方法不合理,后期回填量大,处理费用高;导洞的临时支护与正洞支护不匹配,施工工序转换难度大,临时支护拆除时存在较大的安全隐患。因此斜井转正洞的开挖支护方法直接影响到工程施工安全、进度和最终经济效益。

图1 斜井与正洞关系图

2 施工原理及要点

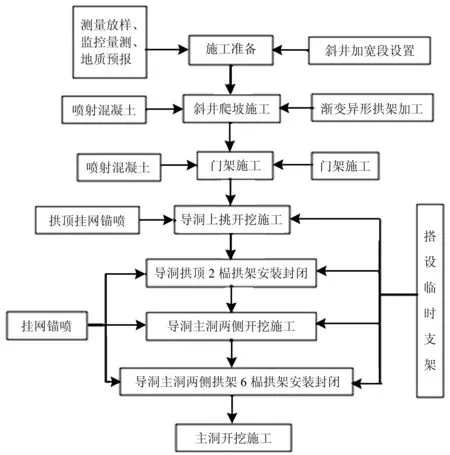

2.1 施工流程图

具体施工工艺流程如图2所示。

图2 施工工艺流程图

2.2 主要原理

该技术充分利用Ⅲ级围岩的自稳性强的特点,通过在易于出现应力集中的区域加强支护,确保开挖支护稳定。通过斜井上挑段拱部圆弧半径调整,使得导洞拱顶沿着主洞轮廓线环向开挖,导洞采用喷混凝土及拱部锚杆进行加固,再在导洞拱顶设置2榀主洞异形拱架作为导洞拱顶支护加强措施,支护完成后再依次向两侧开挖,并及时采用异形拱架支护,直至完成通道范围内的正洞开挖支护,共8榀拱架作为后期主洞初期支护。进入主洞的导洞未设置竖向的临时支护,减少了二次扩挖拆撑的工序,避免了多次应力转换安全风险大问题,只在上坡位置有少量的超挖,减少了后期回填处理工序,控制了超挖量,加快了施工速度。

2.3 施工要点

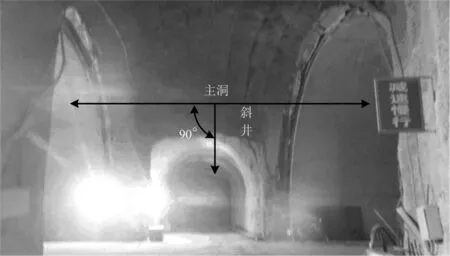

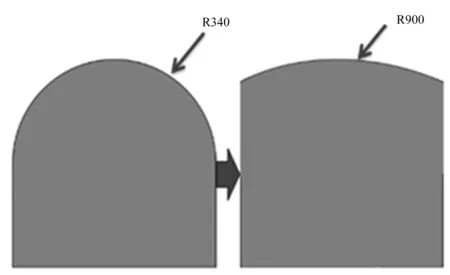

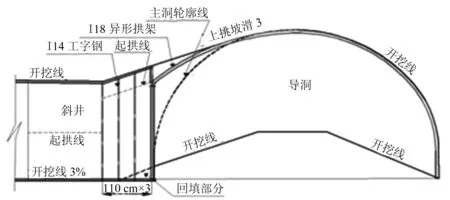

2.3.1 斜井上挑段施工

斜井上挑坡度主要受机械爬坡能力和导洞高度影响:坡度大,门架横梁高度设置降低,导洞高度随之降低,机械作业高度不足,影响作业机械运输工效。为满足机械运输要求,并结合现场施工经验,斜井上挑段坡度宜选用1∶3的坡率。该工程斜井与正洞90°正交,与主洞K3+000处相交,其位置关系如图3所示。为了控制斜井上挑段拱顶标高和门架横梁高度,需要将斜井拱部圆弧半径进行调整,同时要考虑到弧形拱顶稳定性较好的特点,在满足计算安全情况下,将拱部半径在1 m范围由原来的R340cm调整到R900cm,底部高程不变。具体半径变化及上挑开挖支护参数如图4、图5所示。

图3 斜井与正洞关系图

图4 上跳段半径变化

图5 上挑段开挖支护参数

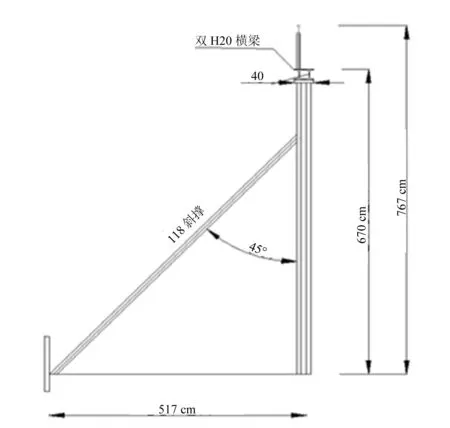

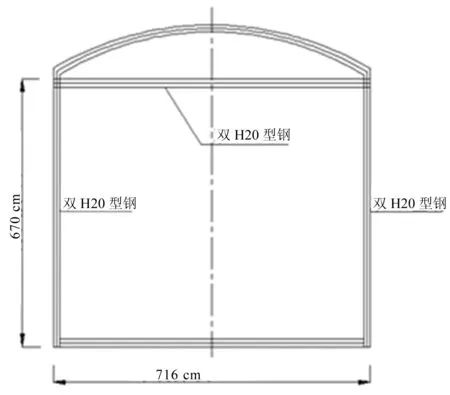

2.3.2 门架施工

斜井与导洞交汇处为应力集中部位,主洞的钢架支护系统需落在门架横梁上,因此门架必须加强以满足受力要求。在斜井和主洞交汇处设置1榀双H200×200型钢门架与主洞平行,承重横梁为双H200×200型钢焊接拼装,拱部以上为单榀H200×200型钢拱架,门架与正洞外弧边缘相距10 cm,避免门架侵入正洞,在横梁以下1.5米位置设置I18工字钢斜撑,如图6、图7所示。

图6 门架侧面图

图7 门架正面图

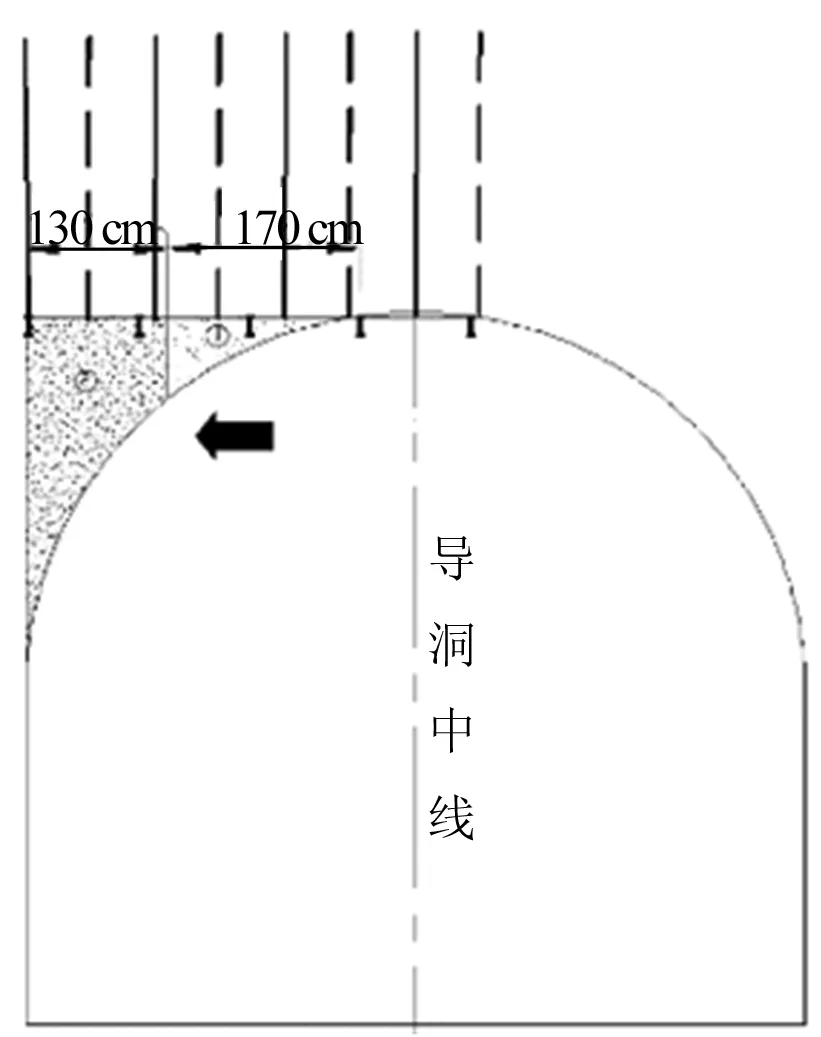

2.3.3 导洞施工

开挖至正洞时,为增加导洞整体安全性,导洞拱部采用半径340 cm的弧段,并继续以1∶3坡度上挑开挖导洞,为减少超挖量,导洞拱顶高度保持和斜井拱顶高度在一个同斜面上,每次开挖进尺不宜超过2 m,及时喷混凝土封闭围岩。导洞开挖完毕后,拱顶位置即为主洞轮廓线,此时按正洞支护参数进行正洞支护,靠近斜井侧采用半径为1 560 cm的I18异形工字钢,另一侧采用正洞半径I18工字钢,如图8所示,先期支护2榀,并在钢架两端采用锚管进行锁脚,同时在拱部打设系统锚杆进行支护,如图9所示,确保已开挖导洞及主洞拱部的稳定。此方法施工可解决主洞支护及时性问题,同时也减少了大包法导洞拱部大包主洞产生的超挖量。如采用大包法,可根据计算超挖量为外包主洞以外导洞拱部体积约为482 m3,按照大包法导洞设置临时支撑施工,需设置21榀,增加了转换拆除量,延长了施工工期。

图8 导洞侧面开挖支护示意图

图9 导洞断面支护图

2.3.4 导洞扩挖施工

为了减小爆破振动影响,缩短开挖进尺,主洞小里程开挖分两次开挖,分别支护1榀和2榀拱架,并喷射混凝土封闭,如图10所示。再向大里程以同样方法开挖支护3榀拱架,如图11所示,此方法能够实现导洞向主洞方向安全开挖,同时也为主洞施工创造作业面。

2.3.5 主洞开挖

当导洞扩挖支护完毕后,主洞按设计开挖支护,为了减小主洞开挖时对斜井拱架产生振动干扰影响,主洞每侧前10 m开挖进尺宜控制在2 m以内,后续施工可按照正常进尺施工即可。

a.小里程开挖支护图

3 效益分析

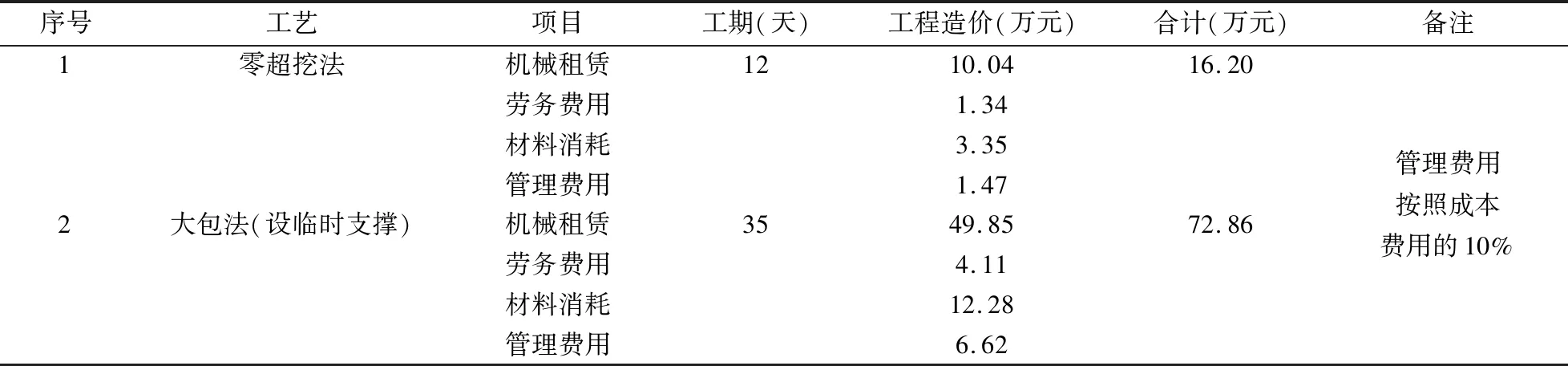

采用该方法在施工进度和成本上相比大包法均有较大的优势,现将该方法与大包法进行经济比较,具体见表1。

表1 效益比选统计表

由表1可知,采用该方法能够缩短工期23天,节约机械、劳务、材料及管理费用约56.66万元,在进度和经济效益方面明显优于大包法施工,在成本控制方面具有显著优势。

4 安全性分析

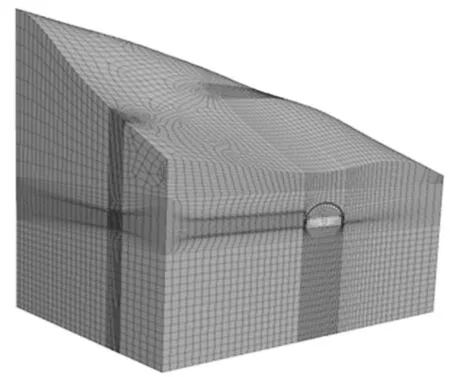

4.1 数值计算模型

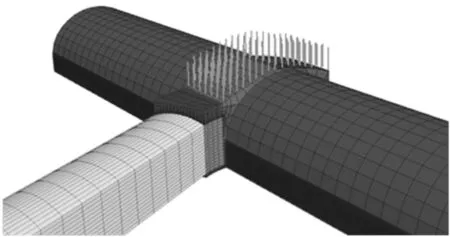

根据该技术施工步骤,采用FLAC3D有限差分元通用程序模拟计算。实际约束情况为前后、左右方向受水平约束,垂直方向底面受竖向约束,顶面为自由面;计算中地层采用弹塑性实体单元模拟,初期支护、加强初期支护采用弹性实体单元模拟。模型的地层采用Ⅲ级围岩地层,如图11、图12所示。

图11 斜井转正洞结构模型

图12 交叉段锚杆模型图

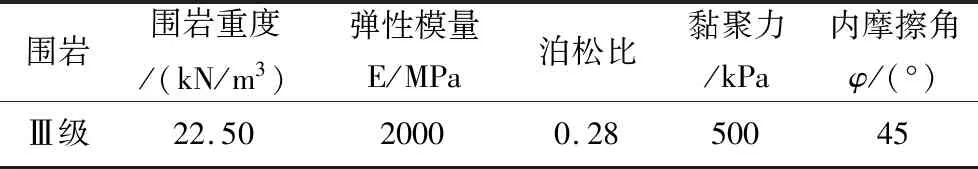

围岩及衬砌材料的物理力学指标和混凝土材料物理参数根据《公路隧道设计规范》选取,所确定的计算参数如表2、3所示。

表2 围岩计算参数表

表3 混凝土材料物理力学参数表

4.2 数值计算结果分析

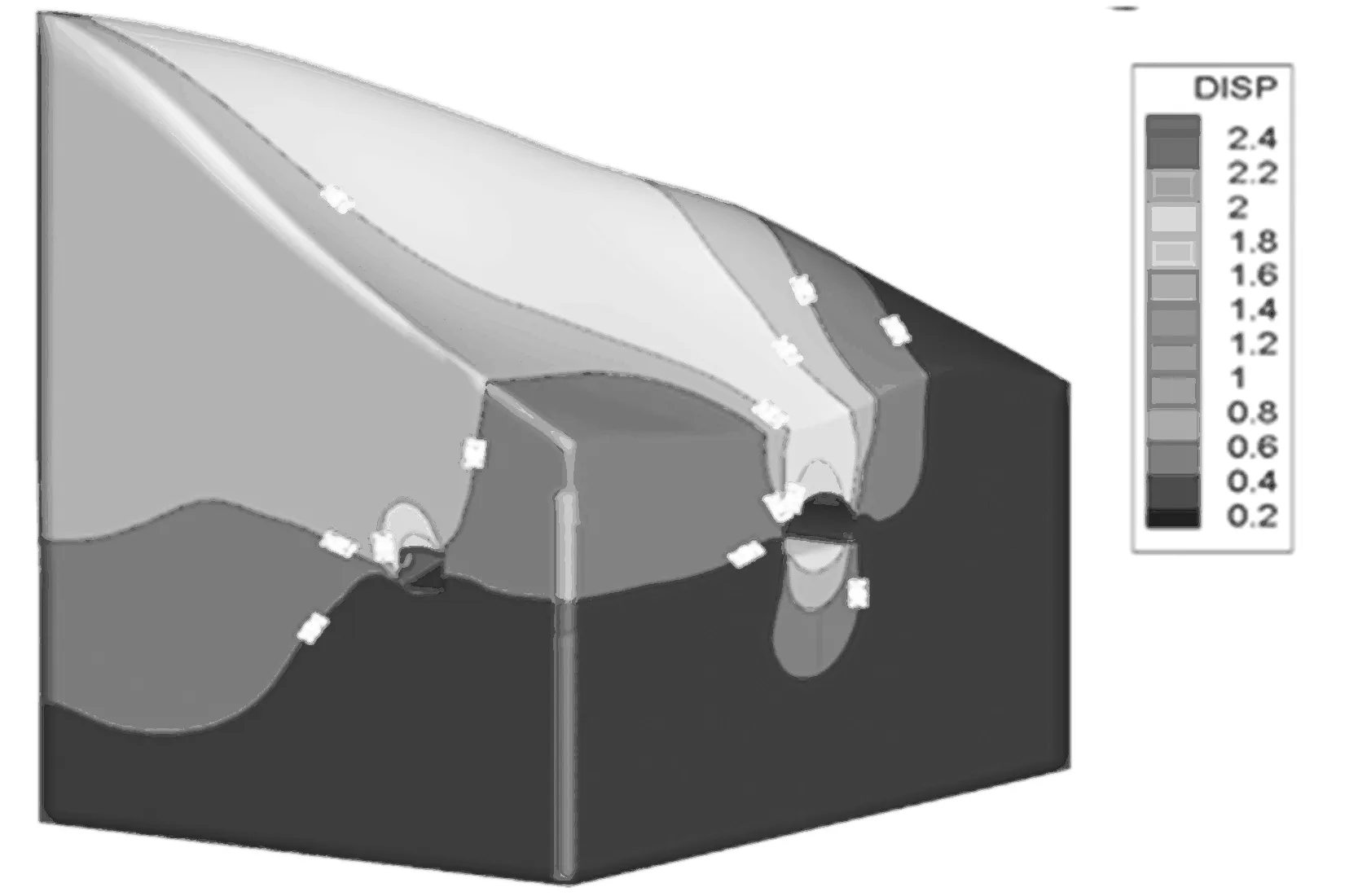

4.2.1 围岩位移分析

通过分析整体地层的位移均偏小,围岩条件稳定,安全满足施工要求(位移分析见图13)。

图13 计算后整体位移图 单位:厘米

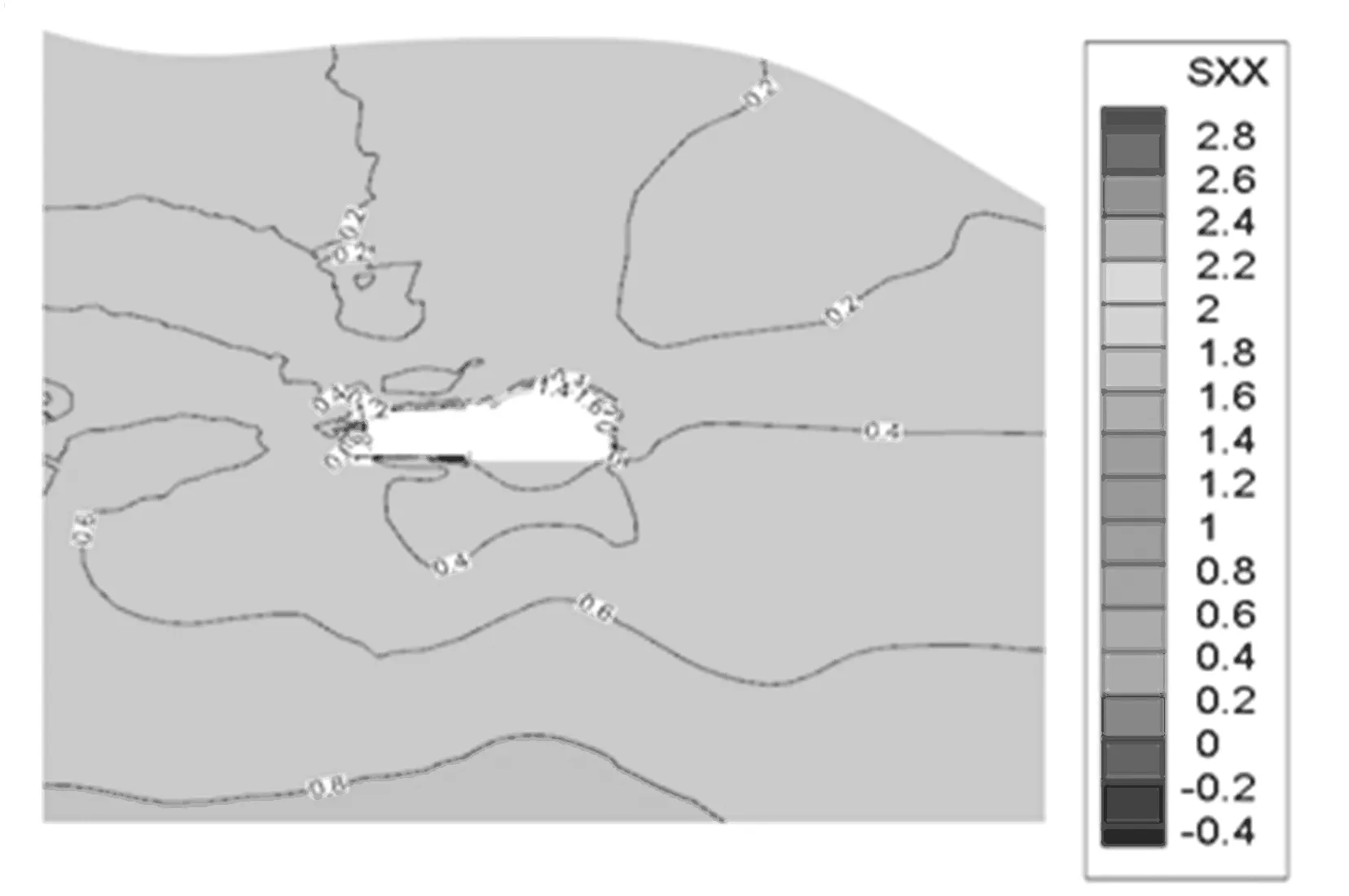

4.2.2 围岩应力分析

交叉段中心截面的水平应力和竖向应力总体上分布由于地形的原因而并无很明显的规律,但是最大的水平应力和竖向应力都是在隧道的周边分布,整体上数值都是较小的。(应力分析见图14、图15)。

4.3 现场实测数据

为有效验证理论计算的准确性和确保现场安全性,导洞内采用加密布置监控量测点进行监测,由一般布置断面间距5m调整为3m,通过现场监控量测数据可知,最大收敛速率为0.16mm/d,最大收敛值为7.4mm,最大沉降速率为0.11mm/d,最大沉降量为10.9mm,均小于控制值,说明现场监控数据和理论推断是一致的,满足安全性要求。

图14 叉段中心截面的水平应力图 单位:MPa

图15 交叉段中心截面的竖向应力图 单位:MPa

5 结 论

(1)通过导洞环切主洞轮廓线开挖,再向两侧开挖的方法能够有效控制超挖量,相应的减少混凝土回填量,节约成本显著。

(2)通过斜井上挑段支护参数加强,确保了爬升段的安全施工。通过导洞拱顶弧形开挖,并及时采用主洞支护参数进行支护后向两侧小进尺开挖,确保了导洞施工安全。

(3)通过导洞不设置临时支撑,直接采用主洞支护代替临时支护,减少了临时支护量,相应减少工序转换工作量,实现节约成本的同时加快了施工进度。

(4)充分利用围岩稳定性特点的前提是采用数值模拟计算安全性是否满足要求,在确保安全的情况下方能按照该方法施工。