不同纤维掺量对温拌沥青混合料性能的影响研究

2021-12-23李仪

李 仪

(中亿丰建设集团股份有限公司,江苏 苏州 215131)

0 引言

由于近年来我国沥青路面技术的发展,路面从过去的水泥混凝土路面变为现在的沥青混合料路面[1]。与水泥混凝土路面相比,沥青混合料路面具有养护方便、不容易反光、减震降噪、有利于行车的抗滑性和舒适性等优点。但沥青混合料路面的应用也有不足之处,在施工期间会造成空气污染,这是因为路面铺装采用热拌沥青混合料时,沥青和集料的拌合温度通常在180℃以上[2],不仅会消耗大量化石能源,而且会产生大量烟气和粉尘,对周边环境和施工人员的健康产生影响,不符合我国健康可持续发展战略要求。

在上述问题背景下,近年来温拌沥青混合料成为主要研究对象。温拌沥青混合料技术是在热拌沥青混合料的基础上,降低沥青混合料拌合和摊铺温度,一旦能降低30℃,则可大大降低施工时对环境的影响,并降低能源消耗,可改善施工环境,有利于施工人员的身体健康,具有极大的实用意义。

因此本试验研究的目的是通过旋转压实法确定获得不同纤维掺量温拌SMA-13沥青混合料的降温效果,并得到最佳拌合与压实温度,在最佳拌合和压实温度条件下,通过冻融劈裂试验、低温弯曲小梁破坏试验、高温车辙试验研究对比不同纤维掺量沥青混合料的各项路用性能。

1 试验材料

1.1 集料和填料

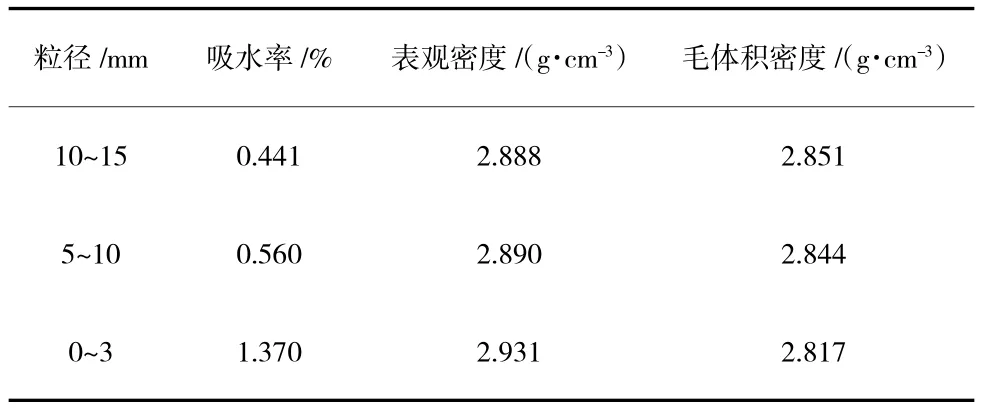

集料类型为玄武岩,粒径分别为0~3,5~10,10~15mm,所用矿粉由石灰岩磨制而成,粗、细集料基本技术指标试验严格按照JTG E42—2005《公路工程集料试验规程》[3]进行,具体指标如表1,2所示。

表1 粗、细集料性能指标

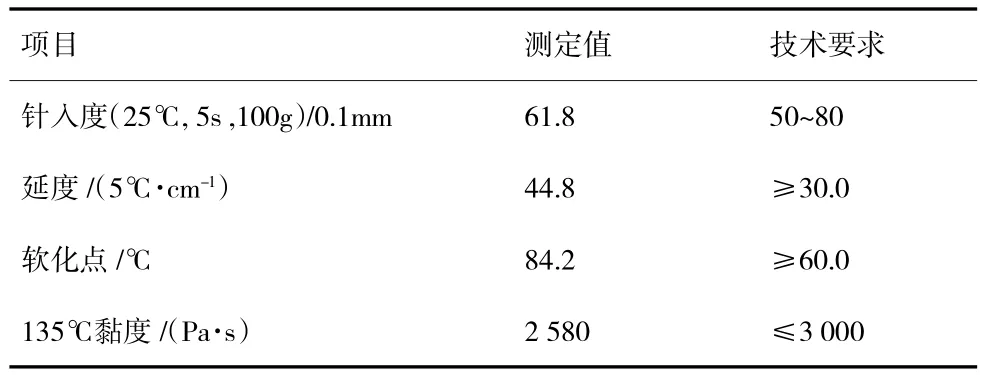

表2 矿粉性质指标

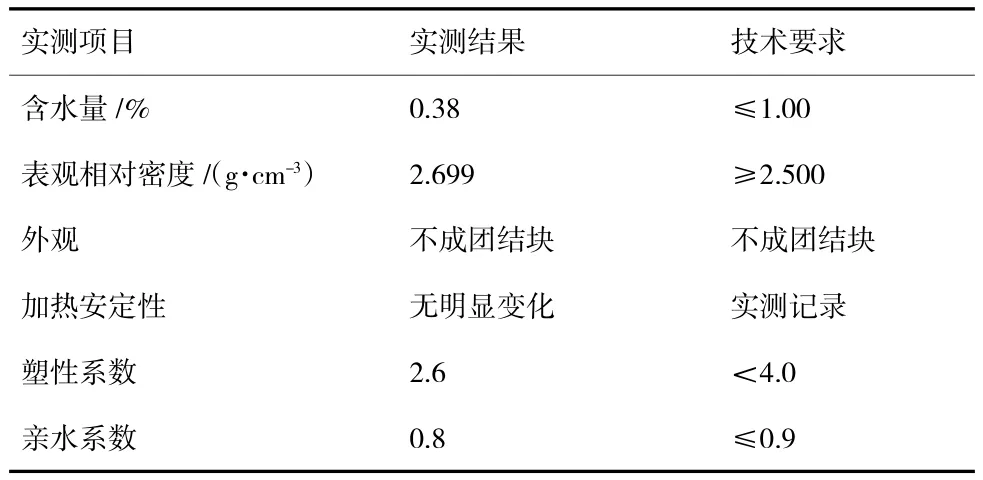

1.2 沥青

本试验采用SBS改性沥青,其性能指标如表3所示,表中的各项性能指标符合JTG F40—2004《公路沥青路面施工技术规范》[4]对于沥青性能要求。

表3 SBS改性沥青性能指标

1.3 温拌剂

本试验所采用的温拌剂为Evotherm M1(以下简称M1),其物理状态为液态,推荐掺量为0.5%,密度为0.97g/cm3,pH值为7.5~8.5,为表面活性剂。

1.4 纤维

本试验所选用纤维为最常见的木质素纤维,由某路面工程公司提供。

2 不同纤维掺量SMA-13沥青混合料的体积性能

2.1 矿料级配

粒径0~3,5~10,10~15mm集料与矿粉的比例分别为12∶48∶29∶11,合成级配曲线如图1所示。

图1 SMA-13合成级配曲线

为研究木质素纤维不同掺量对温拌SMA-13沥青混合料性能的影响,根据以往试验结果,由于传统马歇尔方法不适用于温拌SMA-13沥青混合料的设计[5],因此本文采用旋转压实法进行SMA-13沥青混合料最佳沥青含量的设计。本试验参考典型道路要求[6],确定采用中等至重交通道路所要求的压实参数,即N初始=8次,N设计=100次,N最大=160次。

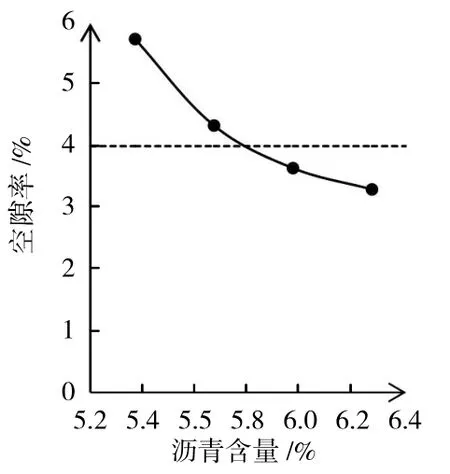

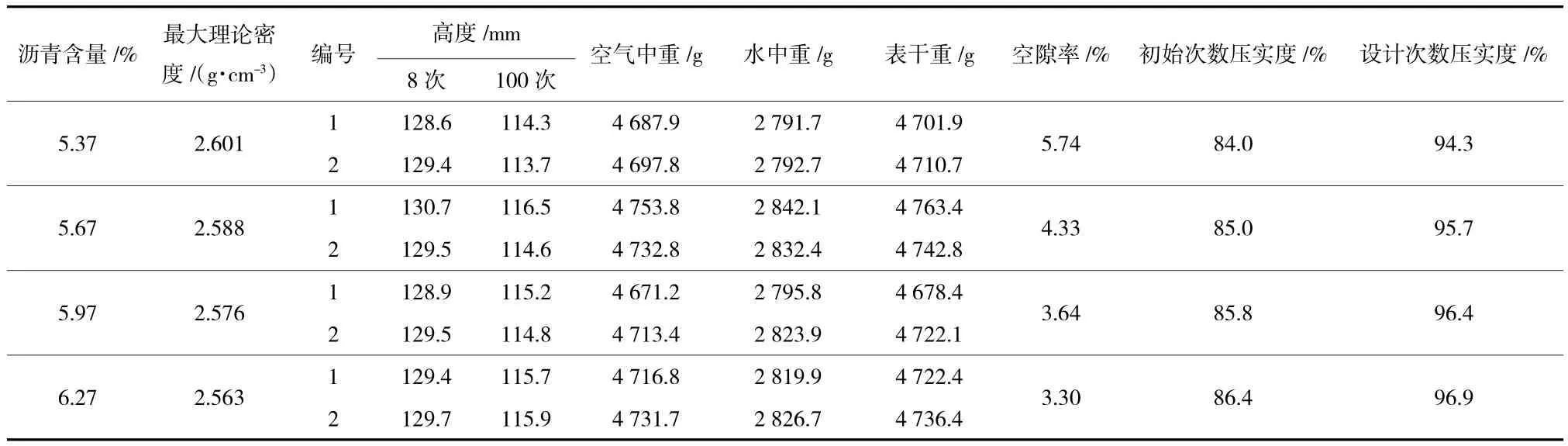

以热拌条件下确定的最佳沥青用量5.67%为基础,在拌合温度180℃、压实温度170℃条件下,取沥青含量为5.37%,5.67%,5.97%,6.27%,并加入占沥青混合料总质量0.3%的木质素纤维,在此基础上分别进行沥青混合料的拌合和旋转压实试验及各项体积指标测试,测试结果如图2和表4所示,其中最大理论相对密度采用计算法确定。

图2 空隙率与沥青含量关系

表4 最佳沥青含量试验结果

以空隙率为4.0%为控制指标,通过图2及表4得到最佳沥青用量为5.77%。

2.2 最佳压实温度

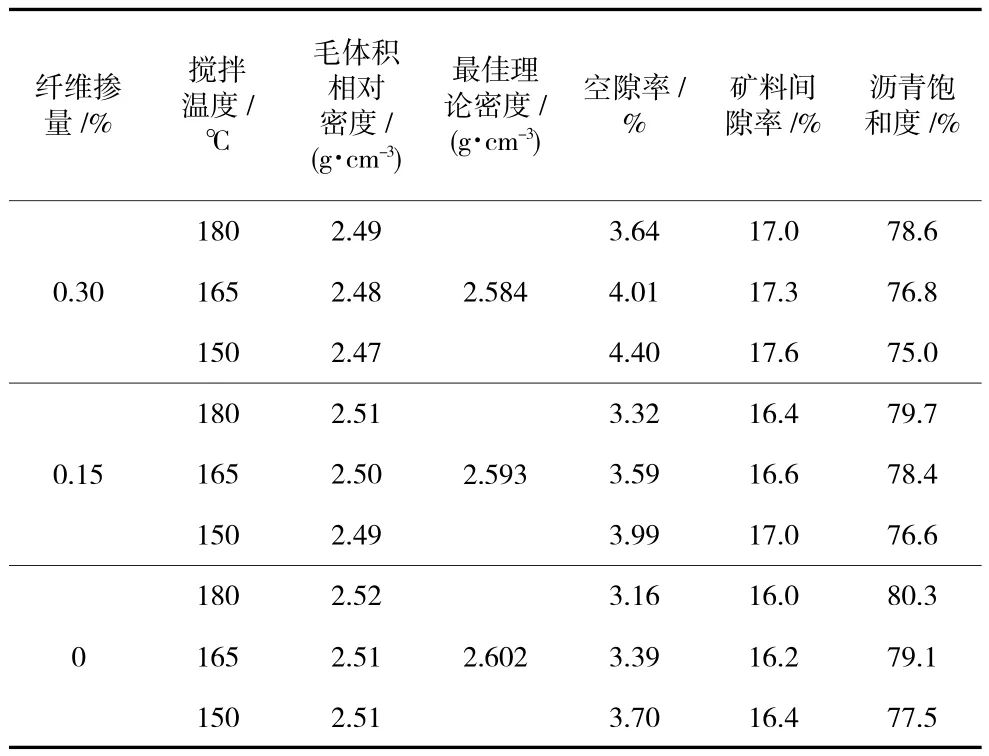

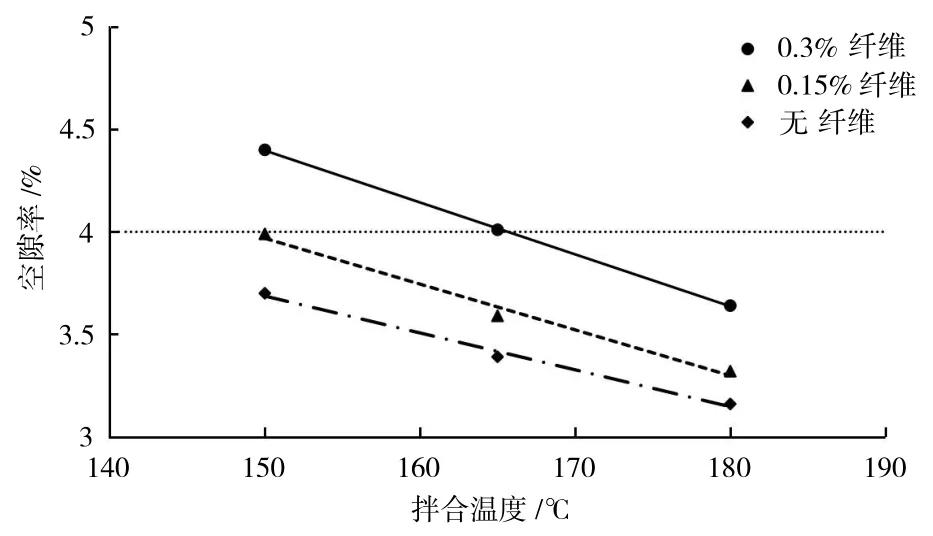

在最佳沥青含量基础下,为确定不同纤维掺量温拌SMA-13沥青混合料的最佳温度,3种木质纤维掺量为沥青混合料质量的0.30%,0.15%及无掺加。首先制备温拌沥青,然后分别在180,165,150℃条件下制备沥青混合料,最后在拌合温度-10℃的条件下进行旋转压实成件,通过水中重法测定和计算体积参数。根据混合料的体积参数规范要求确定拌合温度,本试验以混合料空隙率为4.0%时所对应的压实温度作为最佳压实温度。3种掺量的木质纤维沥青混合料试验数据如表5所示,空隙率和拌合温度关系如图3所示。

表5 3种纤维掺量沥青混合料的体积参数

图3 不同纤维掺量沥青混合料空隙率

由此可知,在3种木质纤维掺量条件下,各混合料试件空隙率与拌合温度的线性相关性均较好。以4.0%作为目标空隙率,可通过线性回归方程得出纤维掺量0.3%的0.3%-SBS目标拌合温度为166℃,降温幅度为14℃;在木质纤维掺量降到0.15%后,0.15%-SBS目标拌合温度为149℃,降温幅度为31℃;纤维掺量为0的0-SBS目标拌合温度为132℃,降温幅度为48℃。

因此,温拌SMA-13沥青混合料的降温幅度随着纤维掺量的减少而增大,这是因为纤维对沥青有吸附和加筋作用,使沥青混合料更加黏稠,变得难以拌合和压实,纤维掺量越大,沥青混合料越难以压实。

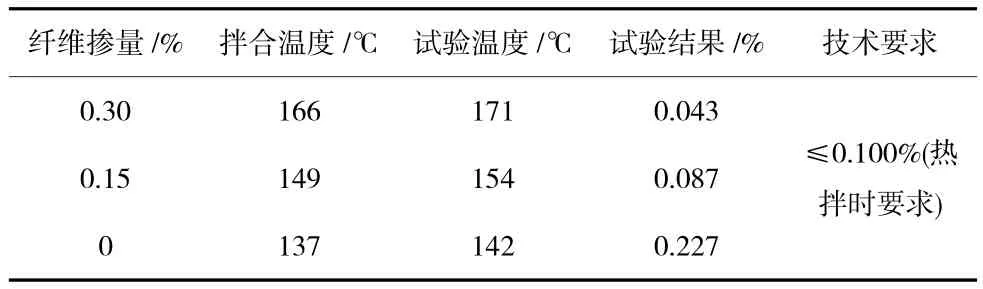

2.3 谢伦堡沥青析漏试验

在规范中,热拌SMA-13沥青混合料的试验温度为拌合温度提高5℃,即185℃。由于本试验以温拌SMA-13沥青混合料为研究对象,因此混合料的试验温度应参照各沥青混合料的拌合、摊铺温度执行,因此谢伦堡析漏损失率试验条件改为各拌合温度+5℃进行,试验结果如表6所示。

表6 谢伦堡沥青析漏试验结果

由表6可知,当纤维掺量为0.30%和0.15%时,3种温拌阻燃沥青混合料的析漏值均满足规范要求,不过当纤维掺量减少时,沥青混合料的析漏值增大;无纤维沥青混合料的析漏值不满足规范要求,这是因为在SMA-13级配中,沥青用量比较大,纤维作为SMA-13的重要组成,可起到吸附沥青的作用,如果没有纤维吸附的作用,超过矿料表面吸附的沥青量会增多,产生多余的自由沥青及沥青玛蹄脂,导致析漏量增大。

3 不同纤维掺量SMA-13沥青混合料的路用性能

3.1 高温稳定性

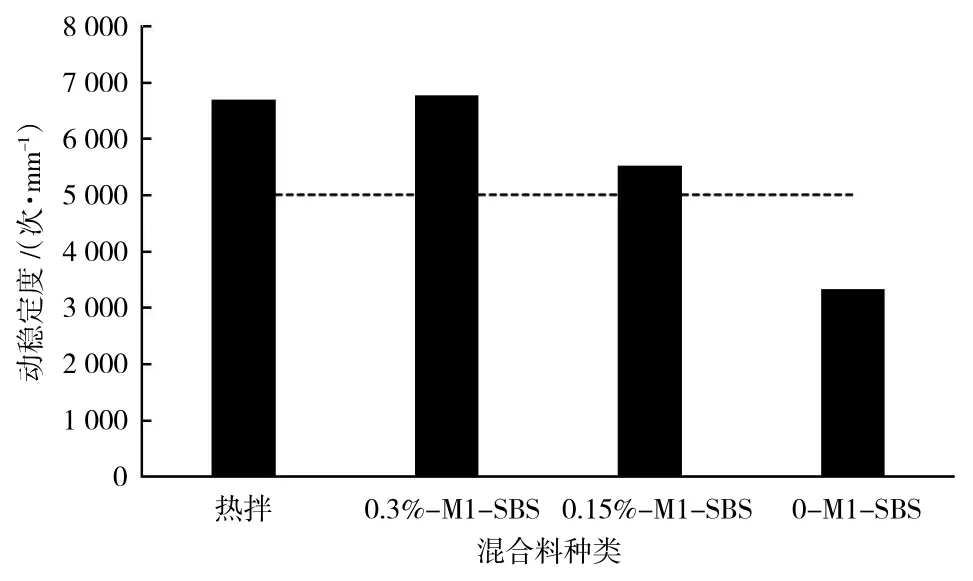

本试验采用车辙试验的动稳定度评价沥青混合料的高温稳定性,根据规范要求对热拌沥青混合料以及不同纤维掺量的各种沥青混合料所对应压实温度条件下成型的车辙板进行高温车辙试验,试验结果如图4所示。

图4 不同沥青混合料的动稳定度

由图4可知,与热拌SMA-13沥青混合料相比,添加了温拌剂M1沥青混合料的动稳定度无明显变化,纤维掺量为0.30%和0.15%的沥青混合料的动稳定度均高于规范要求,沥青混合料的动稳定度随着纤维掺量的下降而下降,说明纤维掺量越高,沥青混合料的高温稳定性就越好,这是因为在SMA-13沥青混合料中,纤维的加入减小了自由沥青膜厚度,降低沥青混合料中沥青的流动性,因此纤维掺量越大,混合料的抗车辙性能就越好。

3.2 水稳定性

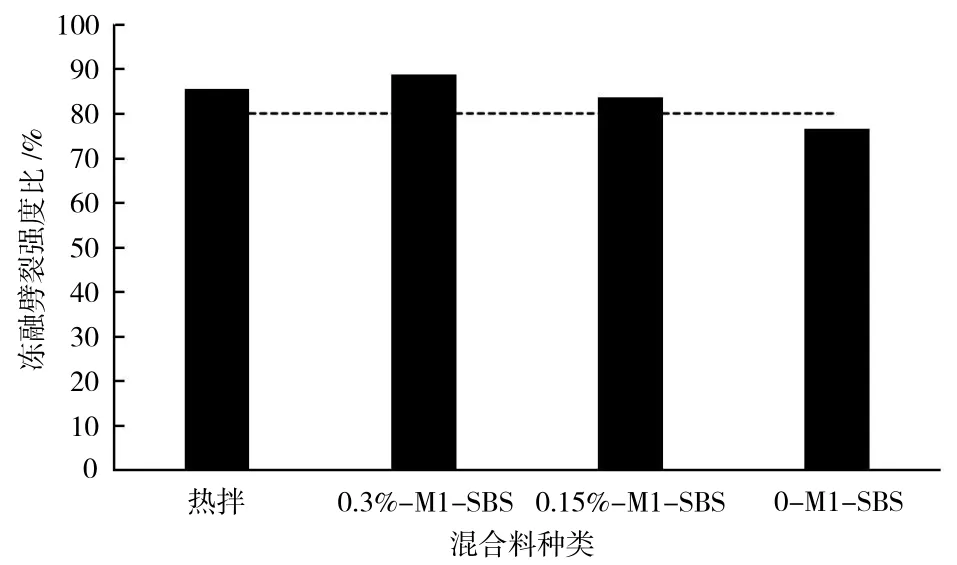

本试验采用冻融劈裂试验评价沥青混合料的水稳定性,根据规范要求对热拌沥青混合料以及不同纤维掺量的各种沥青混合料所对应压实温度条件下成型的马歇尔试件进行冻融劈裂试验,试验结果如图5所示。

图5 不同沥青混合料的冻融劈裂强度比

由图5可知,温拌剂M1的添加可提高SMA-13沥青混合料的水稳定性。纤维掺量为0.30%和0.15%的沥青混合料的冻融劈裂强度比均满足规范要求,沥青混合料的冻融劈裂强度比随着纤维掺量的下降而下降,说明纤维掺量越高,沥青混合料的水稳定性就越好,这是因为在SMA-13沥青混合料中,纤维掺量越多,结构沥青含量也就越多,混合料中自由沥青的含量也就越少,从而增加混合料的沥青膜厚度,对阻碍水分剥离混合料有积极作用。

3.3 低温抗裂性

本试验按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》要求严格进行,并测定、计算各项低温性能指标,综合评价各种沥青混合料的低温抗裂性能。不同纤维掺量的各温拌沥青混合料试验结果如图6所示。

图6 不同沥青混合料的极限弯拉应变

由图6可知,温拌剂M1的添加对SMA-13沥青混合料的低温性能影响不大。3种纤维掺量的沥青混合料的低温性能均满足规范要求,沥青混合料的极限弯拉应变比随着纤维掺量的下降而下降,说明纤维掺量越高,沥青混合料的低温抗裂性就越好。产生这种现象的原因是纤维在沥青混合料中起着加筋与桥接的作用,纤维掺量越高,沥青与集料的黏附能力就越强,混合料的极限抗弯拉能力也就越强,沥青混合料的低温抗裂性能也就越好[7]。

4 结语

1)旋转压实方法适用于温拌SMA-13沥青混合料设计,单独添加温拌剂的沥青混合料的降温效果并不理想,但结合降低纤维的方式可取得良好的降温效果,且从析漏试验结果来看,在满足规范要求的条件下可适当降低纤维掺量。

2)从各项路用性能结果来看,当纤维掺量为0.30%和0.15%时,温拌SMA-13沥青混合料的路用性能均能满足规范要求。沥青混合料的路用性能随着纤维掺量的减少而下降。

3)与热拌沥青混合料相比,掺量为0.15%木质纤维的温拌SMA-13沥青混合料降温幅度可达31℃。同时,该沥青混合料不仅能满足路用性能的各项规范要求,而且具有节省成本、施工性能良好和绿色环保等优点。