基于STM32F407的矿用永磁同步电机控制系统研究

2021-12-23郭海兵张全柱邓永红

郭海兵,张全柱,邓永红

(华北科技学院 信息与控制技术研究所,北京 东燕郊 065201)

0 引言

煤矿生产作为我国经济发展建设的重点,其安全性和高效率是煤矿企业发展壮大的重要保障。机械化采煤技术离不开电动机,绝大多数煤矿机电设备依靠电动机进行驱动。传统电动机如异步电动机虽具有结构简单、成本低、寿命长等特点,但调速性能差、效率低、起动转矩小的缺点也限制了机电设备高性能的工作。近年来,工业自动化领域迅速发展,进一步促进伺服系统对性能的高标准和严要求[1],永磁同步电机凭借其效率高、体积小、功率因数高、功率密度大、起动力矩大[2-3]等优点而逐渐各行各业广泛应用。国家也鼓励在确保安全的前提下,使用永磁同步电动机、变频调速、能量反馈等节能技术的集成应用,永磁同步电动机依据其自身优势,将会取代异步电动机得到更加广泛的应用[4]。而煤矿中使用永磁同步电机作为机电传动设备的动力源,可大大提高生产效率,实现节能降耗,增强企业竞争力。永磁同步电机的控制是保证其应用于工业生产现场的前提,相关学者对矿用永磁同步电机的直接转矩控制系统进行了深入的分析与研究,得到了良好的动态和稳态性能[5]。

本文以STM32F407控制器为控制核心,以永磁同步电机控制系统为研究对象,采用直接转矩控制策略,分析永磁同步电机的结构与原理,对其控制系统的软件与硬件进行设计,并进行验证,实验结果表明本方案的可行型,为实际应用提供了一定的依据和保证。

1 永磁同步电机的工作原理和数学模型

1.1 永磁同步电机的结构和工作原理

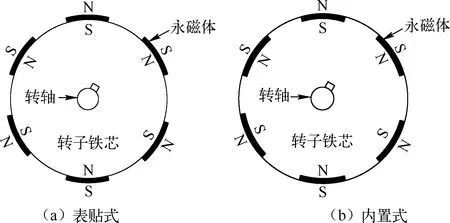

永磁同步电机(Permanent Magnet Synchronous Motor,简称为PMSM)的设计来源于绕线式同步电机,以永磁转子取代绕线式同步电机的激磁绕组。在给定子绕组通三相交流电后会与永磁转子的磁场相互作用进而产生电磁转矩驱动转子转动,输出机械能。由于三相PMSM转子具有不同的磁路结构,故而其运行性能、控制方法、制造工艺和适用场合也有差别。按照永磁体转子的位置差异,可将三相PMSM的转子结构分为表贴式和内置式两种结构,其结构图如图1所示,而表贴式转子结构属于隐极式电机,文中采用表贴式电机进行分析。

图1 三相PMSM转子结构

1.2 PMSM数学模型

对表贴式PMSM进行静态性能和动态性能分析,假设三相PMSM为理想电机,且忽略电机铁芯的饱和与电机中的涡流和磁滞损耗,设电机中的电流为对称的三相正弦波电流。研究在同步旋转坐标系d-q下的数学模型,其定子电压方程为[6]

(1)

定子磁链方程为

(2)

将式(2)代入式(1)中整理得定子电压方程为

(3)

式中,ud、uq为定子电压的d-q轴分量;id、iq为定子电流的d-q轴分量;R为定子电阻;ψd、ψq为定子磁链的d-q轴分量;ωe为电角速度;Ld、Lq为d-q轴电感分量;ψf为永磁体磁链。

旋转d-q坐标系下电磁转矩

(4)

式中,pn为电机极对数。

将同步旋转坐标系d-q下的方程变换到静止坐标系α-β下的方程即可得到静止坐标系下的基本方程。利用反Park变换将式(3)变换到静止坐标系下的方程,可得到[7]

(5)

式中,[uαuβ]T、[iαiβ]T是静止坐标系下的定子电压和定子电流。

于是化简后便有静止坐标系下的电励磁同步电机的通用数学模型(当Ld=Lq=Ls时为表贴式数学模型)

(6)

电磁转矩方程可表示为

(7)

定子磁链方程为

(8)

式中,ψα和ψβ分别为静止坐标系的磁链方程。

磁链的幅值为

(9)

1.3 直接转矩控制

直接转矩控制(Direct Torque Control , DTC)的基本工作原理是利用Bang-Bang控制(滞环控制)产生PWM信号,使逆变器的开关状态得到最优控制,抛开矢量控制的解耦思想,转变为将转子磁通定向改成为定子磁通定向,其核心是利用空间电压矢量分析,把实时检测得到的PMSM三相定子电压和电流等参数进行计算而得出电动机的电磁转矩和磁链的幅值,以双闭环控制方法对定子磁链和电磁转矩进行直接跟踪控制[8]。

2 控制系统硬件电路设计

2.1 硬件电路总体结构设计

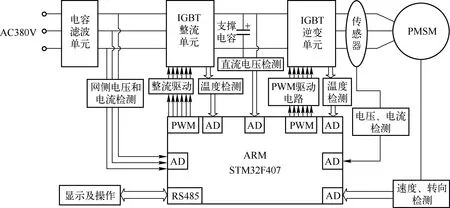

矿用永磁同步电机控制系统总体结构如图2所示。供电电路由AC380V提供供电电压,通过IGBT整流单元将交流电变为直流电,再由IGBT逆变单元输出可控的三相交流电,为PMSM提供能源供应。在IGBT整流单元中由STM32F407发出PWM波,经过整流驱动使其能达到IGBT整流需要的值,从而进行整流环节,将AC380V转变为直流电;电路中的直流电可通过直流电压检测装置采集到STM32F407控制器中,从而判断直流电的性能参数;IGBT逆变单元将经过整流单元得到的直流电逆变为PMSM需要的三相交流电,IGBT逆变单元同样需要PWM驱动电路进行驱动;整流单元和逆变单元内置了温度检测电路,将二者的温度实时采集到STM32F407控制器的AD接口中,以便于监测其温度,从而保护二者的IGBT,防止其被烧毁;逆变后的三相交流电经过电路中的传感器检测传送到电机端的电压和电流,从而确定PMSM的工作状态;在PMSM中还要进行电机速度和转向的检测从而控制电机。检测电路将实时读取系统的电压、电流、温度等参数传送到STM32F407控制器中并通过RS485通信将数据传送到显示界面,用于闭环控制和故障检测。主控制回路由主控芯片STM32F407、PWM驱动电路与显示及操作按钮等构成,用于显示采集到的各种参数信息和控制三相逆变电路与人机交互。

图2 矿用永磁同步电机控制系统总体结构框图

2.2 整流单元电路设计

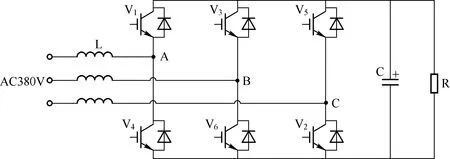

图3为三相整流单元的拓扑结构设计原理图。由AC380V作为电源输入,在整流单元之前加入以电感L为主的滤波单元,V1、V3、V5为上桥臂开关管,V4、V6、V2为下桥臂开关管,C为直流侧支撑电容,R为直流侧负载电阻。上、下桥臂开关管由六个全控性IGBT组成,此法可使输入侧电流谐波抑制、功率因数矫正等问题得到改善,而且电网侧功率因数高,控制变换器交流侧输入电压也可实现能量双向流动[9]。

图3 三相整流单元拓扑结构电路

2.3 逆变单元电路设计

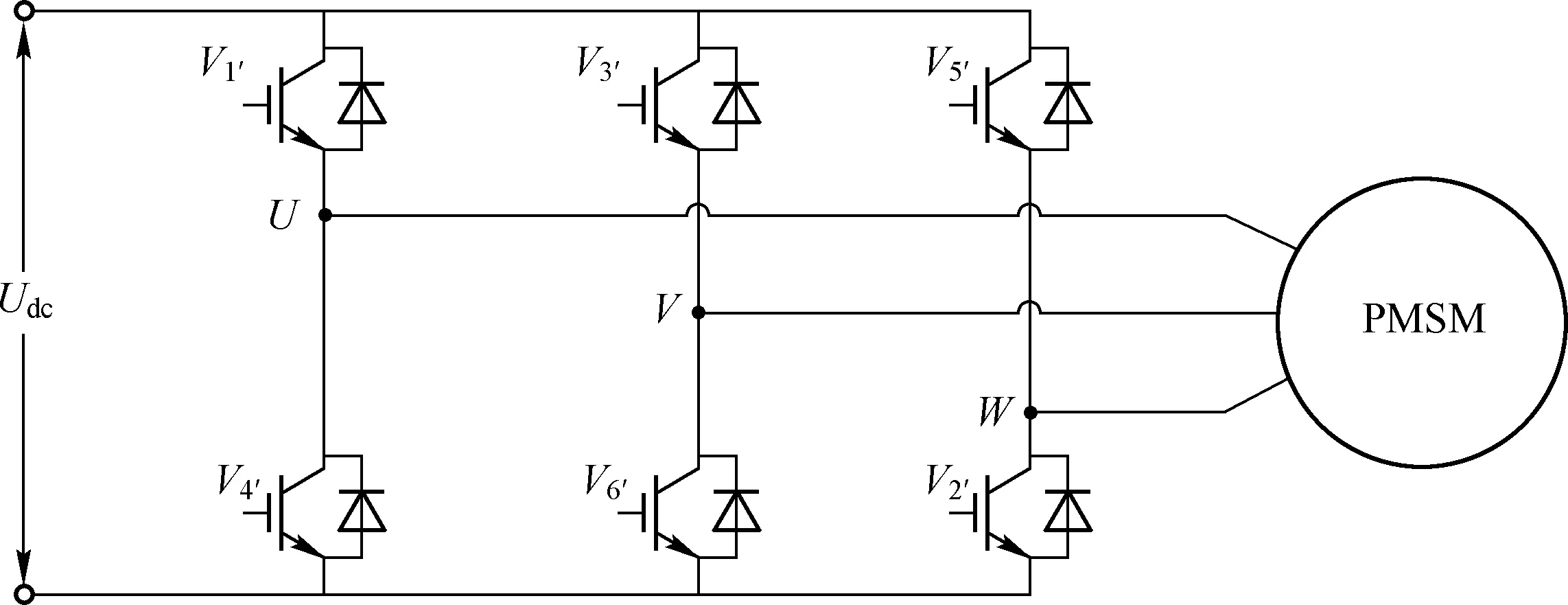

图4为三相逆变单元拓扑结构电路,是典型的两电平三相电压源逆变电路,主开关元件采用六个分别命名为V1′、V3′、V5′、V4′、V6′、V2′的全控性IGBT构成逆变桥,其中Udc为直流母线电压,通过PWM驱动电路进行驱动使六个全控性IGBT按照一定的算法得到驱动信号,进而实现电压的逆变功能,为PMSM供电。

图4 三相逆变单元拓扑结构电路

2.4 电压与电流检测电路设计

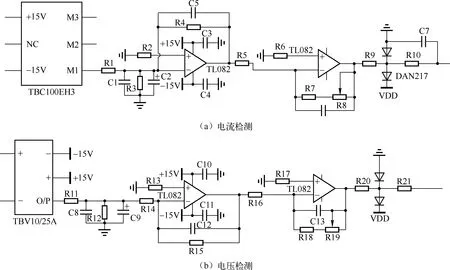

网侧电压和电流检测电路与经过逆变后的电机侧的电压电流检测电路可以采用同一种电路检测方法。在三相平衡电网系统中,线电压值为380 V且单相最大电流小于100 A,因此可选用TBC100EH3型三相交流电流传感器来实现电流的检测,检测范围可达到300 A,并且可检测直流、交流。将电源的三相线连接到3个测量孔中,由传感器的M1、M2、M3输出测量的三相电流。电流检测电路如图5(a)所示,以其中一相电流调理电路为例,各相电流检测值须经过抗高频干扰与尖峰后到达采样电阻,将电流信号转变为电压信号,再经过TL082运放和DAN217到达控制芯片的AD采样接口。网侧电压中线电压为380 V可选择型号为TBV10/25A,用于测量交流电压,检测电路图如图5(b)所示,两路线电压经过传感器输入侧限流电阻和采样电阻后转变为电压信号,再经过电容滤波由TL082运算输入到STM32F407芯片的采样接口[10]。

图5 电流电压检测电路

2.5 整流驱动电路和逆变驱动电路的设计

整流驱动电路和逆变驱动电路的设计需要依据IGBT的静态特性和开关暂态特性的参数,并考虑IGBT的有效工作区[11],设计驱动电路的原则是:①能够提供可靠的驱动信号,尽量满足IGBT并使其能够达到理想的通断状态,在开通时能满足所需的栅极电压和栅极驱动电流,从而减少其开通损耗,在关断时满足栅极所需反偏电压,从而确保IGBT及时关断;②所提供的驱动信号必须保证平稳,不能有突变,也不能太平缓,从而防止增大开关损耗;③IGBT的控制电路与功率电路之间最好满足一定的电气隔离能力和一定程度的共模抑制比;④要有足够快速、高效的外围故障保护电路,如短路保护和过、欠压保护等,用来对应IGBT高速开关特性,同时能将这些故障信号反馈给控制系统。满足这些需求的驱动电路能够有效保证以IGBT为核心器件的整流单元和逆变单元的稳定运行,使其能在矿井下复杂恶劣的环境里可靠安全的高效运行[12-14]。

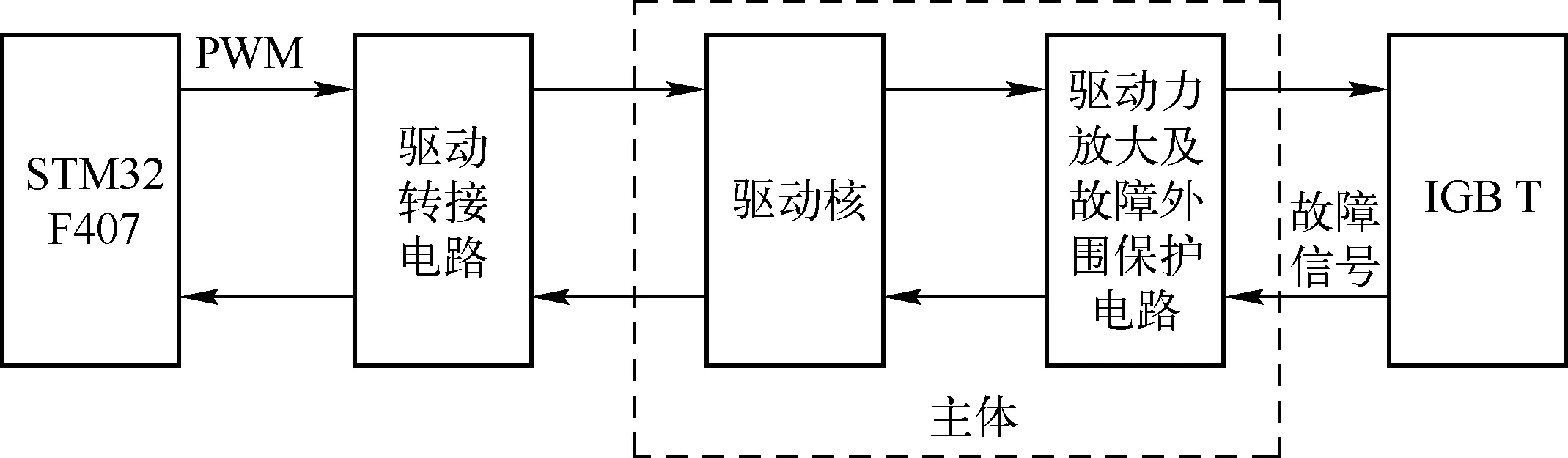

图6为所设计的驱动电路的方案框图,主要包括驱动转接电路、驱动核及外围保护电路。其工作原理是:由STM32F407主控制板生成PWM脉冲信号传输给驱动转接板,驱动转接板再将电信号发送给驱动核,经外围驱动放大电路将信号放大后,再把稳定可靠的PWM波发送给IGBT,使IGBT得到可靠且有效的开通和关断信号。同时若IGBT发生故障,其故障信号经过与上述PWM传输信号相反的路径传输给STM32F407控制器,主控芯片依据相应的故障信号立即做出相应的动作处理。驱动核可选用QD30A17K-I,它包含大部分智能驱动所需的功能:具有双通道输入驱动;达到单通道4W输出的功率;具有欠过压、短路检测保护功能;有一个完整的DC/DC隔离电源;还具有一个极快的“软关断”功能。使用此驱动核可完全满足设计需要。

图6 IGBT驱动电路

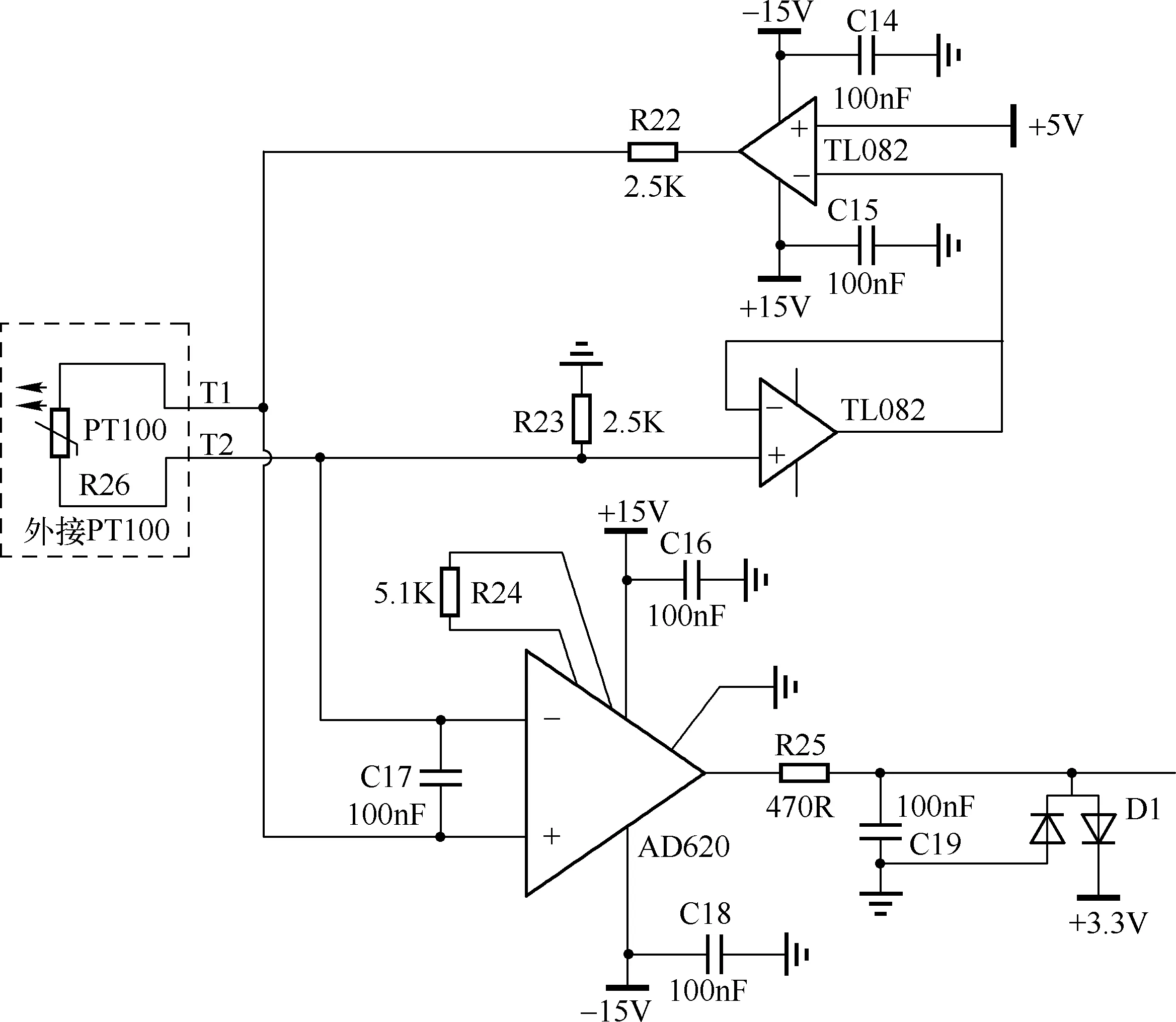

2.6 温度检测电路设计

如图7是温度检测电路的原理图。整流单元的温度检测和逆变单元的温度检测是非常关键的,确保IGBT的工作温度是保证电路正常工作的重要因数之一。温度检测电路采用温度传感器PT100作为检测元件。PT100温度传感器由金属铂制作而成,是一种电阻式温度检测器,当对测量精度无极高测量要求时,可将电阻值与温度的函数关系近似表示为[15]:

Rt=R0(1+AT)

(10)

图7 温度检测电路

式中,T是所测环境摄氏温度;A取3.9083×10-3;Rt为环境摄氏温度为T时的电阻值;R0为0℃下的电阻值100 Ω。

当IGBT的温度发生变化时会使PT100的阻值也发生变化,电路中由TL082和电阻R22、R23构成恒流源电路,稳定输出电流值为2 mA,即可近似认为通过PT100的电流为恒定的2 mA,根据欧姆定律可知,PT100上的电压表达式为:

U=R0I+R0IAT

(11)

式中,I为恒流源电路中2 mA电流;U为PT100上的电压。

于是可将温度传感器变化的阻值转变为电压信号,再由AD620进行计算放大,将信号送入STM32F407芯片的A/D采集口,从而测得IGBT的温度。

2.7 显示及速度检测设计

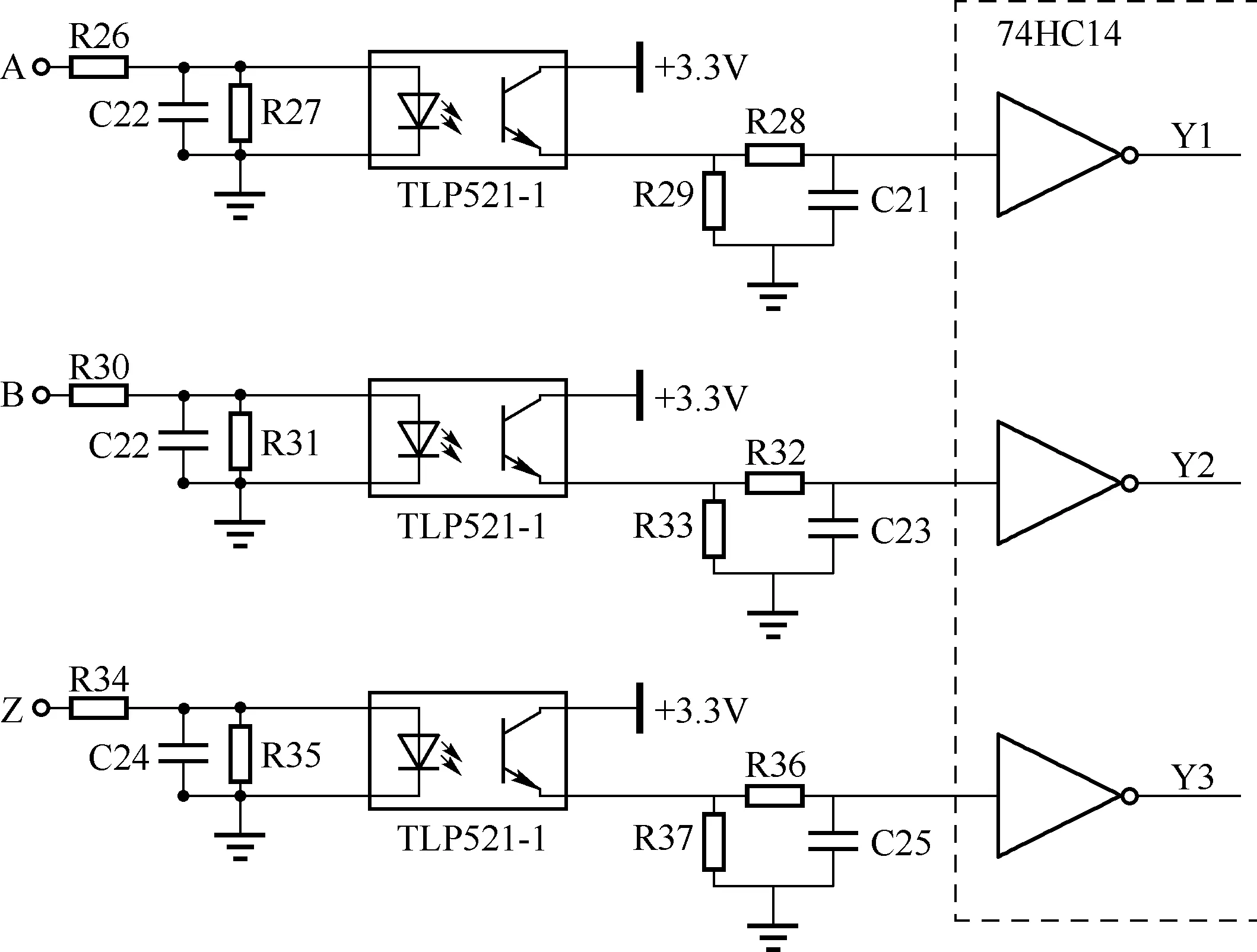

控制系统的显示部分采用RS485通信实现人机交互的功能。RS485采用光纤传输,将RS485信号转换成光信号远距离传输后再还原为RS485信号与显示单元通信[16]。转速检测利用增量式光电编码器实现,其检测电路图如下图8所示,将增量式光电编码器安装在PMSM的轴上,实时监控电动机的转速。编码器共输出三路脉冲信号,分别为A、B、Z,当电动机转子产生一个增量位移时A相和B相就会输出一个脉冲信号,同时A、B相位互差90°,即两组正交输出信号,相位之差可用来判别出电机旋转方向。转子旋转一周时Z相会产生一个脉冲,用来指示转子的机械位置。其中,A、B、Z信号分别经过RC滤波和光耦隔离,再通过74HC14整形电路将信号送到STM32F407芯片的A/D采集口进行处理。芯片内部计算每个通道采集2次信号之间的时间差即可确定转子的速度与位置。

图8 转速检测电路

3 系统软件设计

系统的软件部分是永磁同步电机控制中的重要部分。总体上将程序分为主程序和中断处理程序。依赖于ST官方提供的强大运算能力,采用C语言在Keil μ Vision5 MDK版环境下进行编写,并通过仿真器烧录到STM32F407芯片内部,由芯片执行程序,进而实现整个PMSM控制系统程序的设计。

3.1 系统主程序的设计

根据系统的软件设计,在主程序在执行中,先要调用初始化程序。在系统刚一上电时,主程序便开始初始化STM32F407内部系统时钟、I/O口、控制变量和参数、内部寄存器和其他各功能模块,其中包括PWM输出、A/D采样模块、RS485通信等模块。初始化完毕开始启动自检工作,检测电源与电路是否处于正常工作状态,这很有必要,是保证系统安全运行的前提。

3.2 系统中断处理程序的设计

中断处理程序主要负责实现电压和电流A/D采样计算、温度检测、磁链及转矩估算、磁链及转矩滞环比较、电流与速度环的算法控制、速度测量计算、PWM信号输出以及RS485总线通讯的显示等。当系统处于正常的工作状态时,程序会根据各自的中断响应进入中断处理子程序,执行完其设定功能后便返回继续等待下一个中断。值得注意的是确定转子磁极的初始位置是进行DTC控制的关键,DTC控制算法主要包括定子相电压、相电流的坐标变换,磁链观测,滞环控制等部分,这些算法将在中断服务函数中被执行。通过确定转子磁极的初始位置进而可确定逆变单元需要的初始电压矢量。可采用的方法是使用恒定的定子磁场将转子磁极固定到特定的位置上再给定初始电压矢量来控制。实现过程中,可先只对逆变单元的A相给定方波电压,将转子磁极固定在A相绕组对应的磁极方向上,以获取转子磁极位置信号,之后再给定初始电压矢量来起动电机。

4 仿真实验结果分析

4.1 仿真模型的搭建

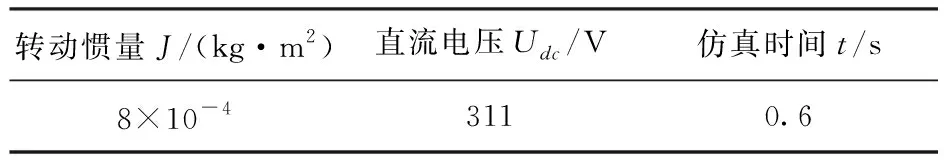

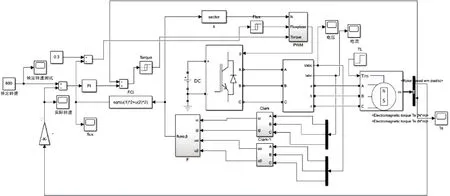

根据三相PMSM传统的DTC控制原理,搭建模型时主要包括四个模块;转速环控制模块、Bang-Bang控制模块、开关表模块、磁链估计和转矩计算模块。在MATLAB/Simulink环境下搭建仿真模型,参数设置如表1和表2所示,采用变步长ode23tb算法,相对误差为0.01%进行仿真实验[17]。图9是搭建的仿真模型原理图。

表1 永磁同步电机在MATLAB/Simulink环境下设置的仿真参数1

表2 永磁同步电机在MATLAB/Simulink环境下设置的仿真参数2

图9 三相PMSM采用DTC控制仿真模型

4.2 实验结果分析

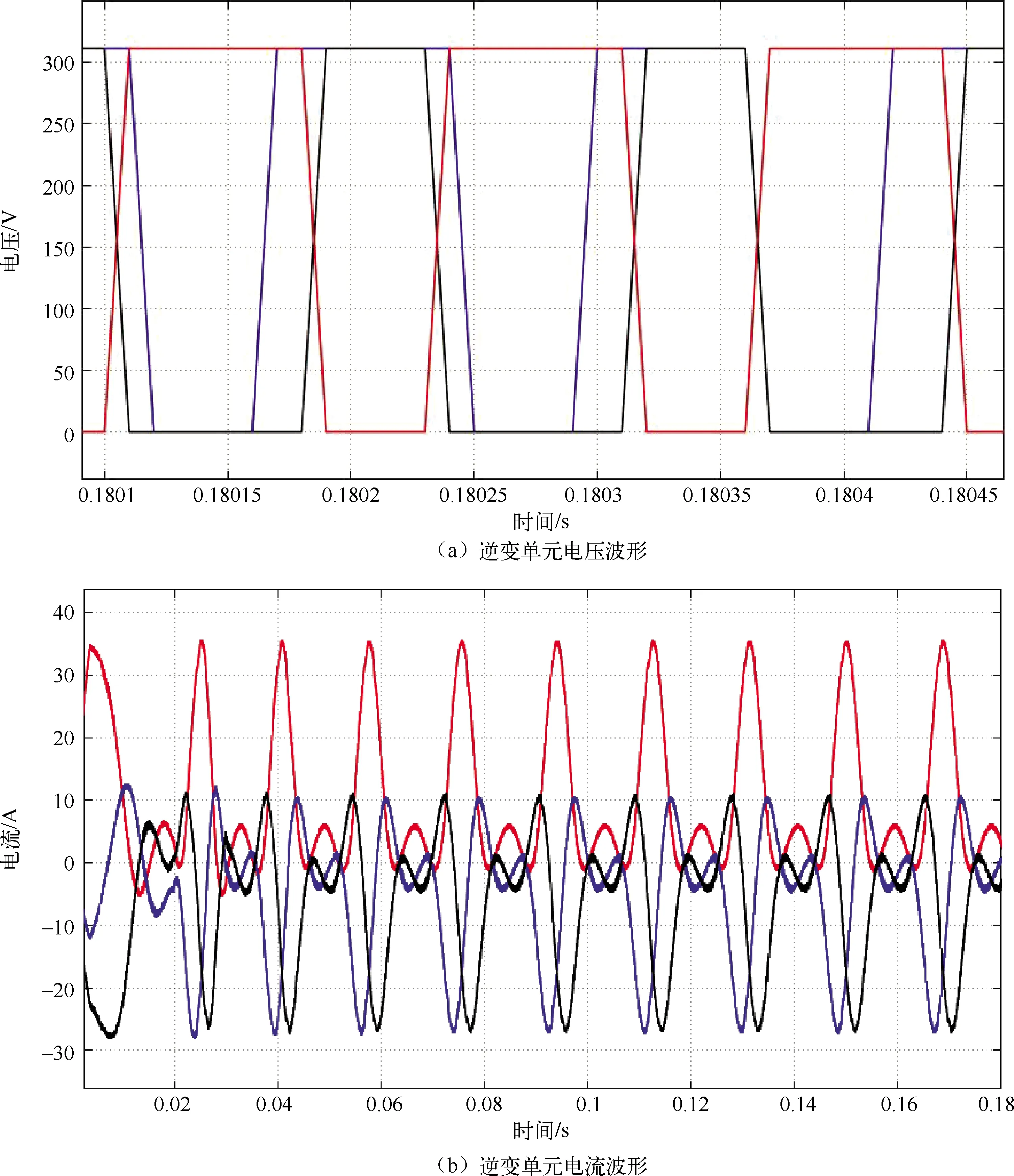

图10(a)是逆变单元输出的部分三相电压波形,逆变后的三相电供电给永磁同步电机,从而为PMSM提供动力,由波形图可以看出,PMSM工作时得到稳定的电压。图10(b)是输入电机的电流波形,电压和电流的共同作用,实现了对电机的控制。

图10 逆变单元电压电流波形

图11(a)(b)(c)分别是电机实际转速、磁链、电磁转矩的波形图。给定电机的转速为800 rpm/min,磁链参考值为0.3 Wb,初始时刻不加负载转矩,在0.3 s时刻给定2 N·m的负载转矩。从转速的波形图中可以看出,电机转速在启动0.1s后稳定在设定值800 rpm/min,在0.3 s时有转速波动证明有负载转矩加入;从磁链的波形图可以看出,磁链几乎在启动之后的瞬间维持在恒定值不变;从电磁转矩的波形图可以看出,初始转矩为0 N·m,在0.3 s时变为2 N·m。

图11 电机控制参数仿真图

5 结论

(1) 文中针对煤矿井下特殊的工作环境,设计了矿用永磁同步电机控制系统,控制核心采用STM32芯片,软件部分和硬件部分的设计结构简单、容易实现。

(2) 软件部分依据DTC控制方法,主要设计主程序及中断服务程序和各采样部分的开发,完成系统初始化变量和数据设置,采集各种参数并在内部进行计算,同时实现通信的功能。在可接受的误差范围内,能够有效的实现永磁同步电机的控制。

(3) 控制算法通过在MATLAB中搭建仿真实验平台验证了实验结果,控制系统策略采用直接转矩控制进行电机的驱动,符合设计的预期结果,具备一定的工程应用前景,未来还可在减小电机的扰动、增强稳定性以及调速性能等方面进行更加深入的研究。