高锁螺栓孔进R 区的对接结构疲劳试验研究

2021-12-23黄志荣张学友殷姿刁春涛闻捷

黄志荣,张学友,殷姿,刁春涛,闻捷

(上海飞机设计研究院制造支持工程部,上海201210)

0 引 言

民用飞机结构是经过零件到组件、组件到大组件、大组件到部段以及部段对接等过程进行逐级装配的,因此对接结构以及R 区细节在民用飞机中随处可见。在民用飞机生产过程中,种种难以预见的原因会使产品与设计构型不完全一致,例如,由于空间限制、视线遮挡、手工定位偏离等诸多原因,出现紧固件孔靠近或者进入对接结构R 区的情况,进而造成紧固件无法按设计要求安装。在换新超差零件存在困难的情况下,对于高锁螺栓连接的对接结构,可以考虑在R 区加弧形垫。牛春匀推荐了该修理方案,但是没有给出定量的强度评估方法。高锁螺栓孔进R 区加弧形垫修理后,高锁螺栓的许用载荷及连接结构的承载面积没有明显变化,因此对静强度的影响很小。在疲劳方面,R 区是结构过渡区域,承受载荷时在R 区可能有应力集中,紧固件孔在结构中也存在应力集中,紧固件孔靠近R 区后,两者应力集中可能会相互叠加,因此可能会降低结构的疲劳寿命;此外,紧固件靠近R 区后,无法实现标准安装,会对连接细节的疲劳性能产生影响。因此有必要对该问题开展疲劳影响研究。

R.H.Oskouei 等通过有限元法分析了螺栓连接结构在不同螺栓预紧力和载荷作用下的应力场,得到了螺栓预紧力增加时连接结构应力集中减小而疲劳寿命增加的结论;王旭等通过有限元分析机翼壁板螺栓连接的应力分布并结合Miner线性累积损伤准则计算连接件的疲劳寿命,计算结果与试验结果吻合性较好。但是高锁螺栓与连接件孔之间配合关系属于过渡配合,上述研究没有考虑配合关系对连接疲劳寿命的影响。

G. M. Vallieres 等通过有限元分析及试验,研究了干涉配合连接作用下及干涉配合连接与冷挤压共同作用下7075-T6 铝合金孔板不同边距下的疲劳寿命,分析了疲劳寿命提高的机理;周笛从理论上分析了高锁螺栓干涉配合的强化机理,通过试验验证了合适的干涉可以提高疲劳寿命,并通过有限元法分析了干涉配合的疲劳强化机理。但是上述研究未能定量给出紧固件与孔的干涉量对连接结构疲劳寿命影响的规律。

张若夫对 Fe-Mn-Si 记忆合金螺栓/6061-T651 铝合金的干涉连接进行疲劳试验研究并使用Ansys workbench 中的“Fatigue Tool”工具对连接件进行疲劳分析,仿真结果和疲劳试验结果差异在合理范围内;郑捷等分别采用试验和理论分析的方法对飞机梁结构连接件疲劳寿命进行预测,建立了含有柔—柔接触与预紧力的飞机三维梁结构连接件的有限元模型,将有限元分析结果导入Femfat 疲劳寿命计算软件中,计算结果与试验结果一致性较好。然而有限元及疲劳计算软件输出结果的准确性很大程度上取决于输入定义的合理性,因此往往需要根据实际情况修正输入才能得到准确的分析结果,目前对于紧固件孔进R 区这类非标准连接是缺乏试验数据的。

除了有限元法外,有试验数据支持的工程算法也是一种重要的强度分析方法。郑晓玲等认为一般民用飞机结构的疲劳分析适合采用应力疲劳分析方法,给出了一种快速的应力疲劳分析方法——细节疲劳额定(Detail Fatigue Rating,简称DFR)值法,并根据典型飞机结构的试验或外场数据总结了典型结构细节疲劳额定值的计算方法,但没有考虑紧固件孔进R 区这类装配超差的情况。

本文通过疲劳试验研究对接结构高锁螺栓孔进R 区(平行载荷方向)加弧形垫对结构细节疲劳额定值的影响,首先借助有限元法进行试验设计,然后参考相关标准和文献的方法进行试验,最后通过与工程算法的对比验证试验结果的合理性,以期为后续评估类似工程问题提供参考。

1 研究对象

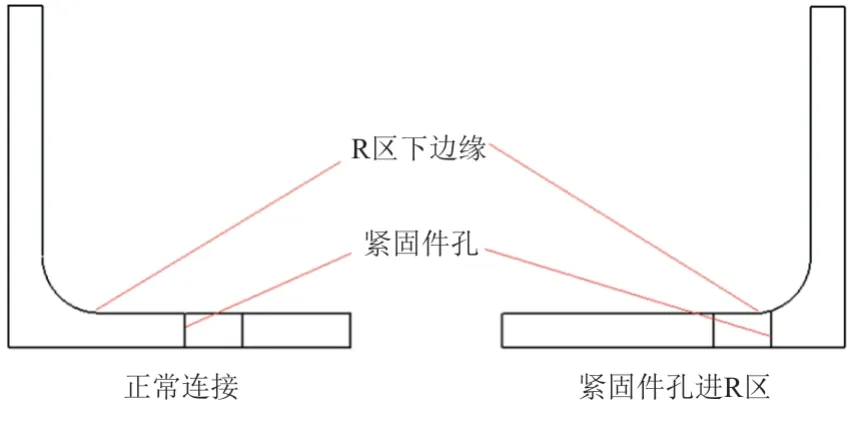

对接结构中R 区细节,有R 区与载荷方向平行和R 区与载荷方向垂直等情况,如图1 所示。正常连接结构要求紧固件孔与R 区下边缘有足够的距离以保证紧固件的标准连接,紧固件孔进R 区是指紧固件孔边缘已经进入了R 区下边缘,如图2所示。

图1 R 区与载荷方向示意图Fig.1 Load direction and bend radius

图2 紧固件孔进R 区示意图Fig.2 The fastener hole interferes with bend radius

R 区与载荷方向平行、垂直两种结构形式,传载方式差异较大,高锁螺栓孔进R 区对两种结构疲劳品质的影响差异也可能较大,本文仅研究R 区与载荷方向平行的形式。

2 试验件设计

2.1 试验件形式

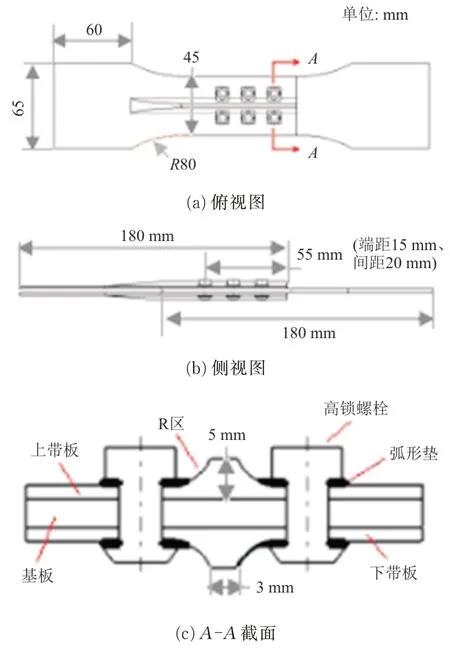

为了减小试验数据的分散性和增加试验结论的适用性,在试验件设计中有必要对实际结构进行简化。试验件采用双剪连接的形式,试验板通过两排6 个高锁螺栓连接,如图3 所示。

图3 试验件形式Fig.3 Fatigue test specimen

为了确保试验件在包含R 区细节的带板先破坏,采用两个措施:一是保证中间基板工作应力小于上、下带板,因此基板横截面积大于上、下带板横截面积之和;二是基板材料采用疲劳性能较好的2000 系列铝合金,带板材料采用疲劳性能较低的7000 系列铝合金。

2.2 试验件参数

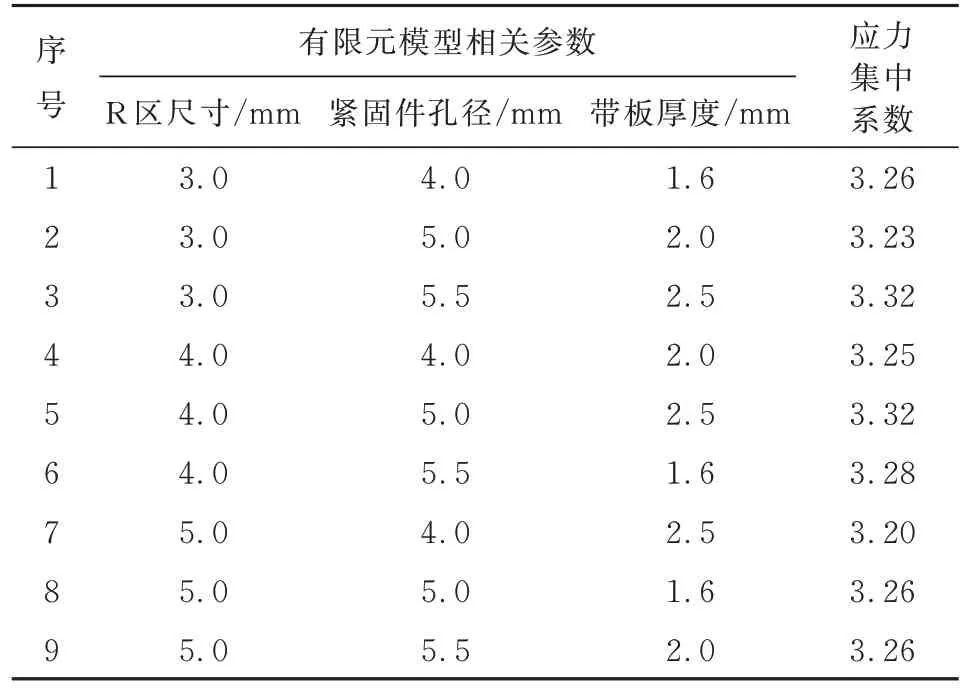

基于有限元法,分析R 区尺寸、紧固件孔直径、带板厚度对紧固件孔进R 区(平行载荷方向)结构应力集中系数的影响。为了科学合理地通过少量计算工作得到具有代表性的结论,使用正交表确定算例,需要分析的参数如表1 所示。

表1 需要分析的参数Table 1 Parameters needing analysis

根据表1 的分析参数,正交表L(3)可以满足分析要求,经计算得到各组算例(紧固件孔进R 区的尺寸均为1.0 mm)的应力集中系数,结果如表2所示,其中应力集中系数为带板危险截面处孔边轴向应力与带板端面轴向均匀分布面载荷的比值。

表2 各组应力集中系数Table 2 Stress concentration factor of each group

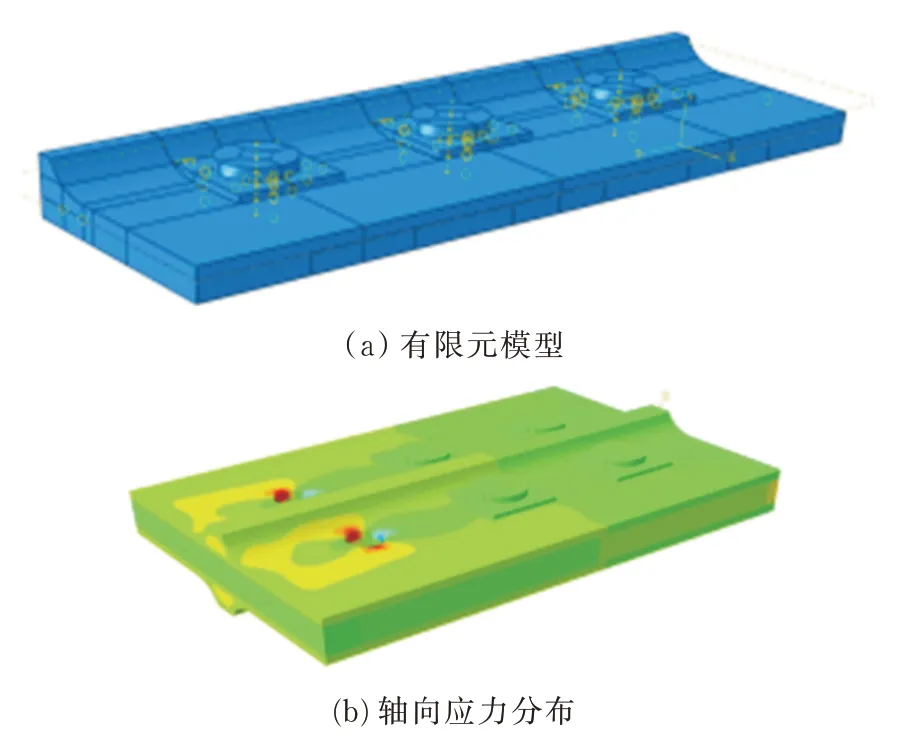

计算应力集中系数的有限元模型及应力分布如图4 所示,有限元模型的建模说明如下:根据试验件的对称性,建立试验区1/4 模型并使用C3D8R 单元划分网格;零件模型之间接触面属性定义为法向硬接触、切向无摩擦;基板一侧端面约束6 个自由度,带板一侧端面约束除轴向外的5 个自由度并施加轴向均匀分布面载荷。

图4 用于应力集中系数计算的有限元模型Fig.4 Finite element model of stress concentration factor calculation

从表2 和图4 可以看出:R 区尺寸、紧固件尺寸、板厚度对紧固件孔进R 区结构应力集中的影响不显著,最大差异在3.61%以内。

基于有限元法,分析紧固件孔与R 区距离对结构应力集中的影响,有限元模型与图4(a)类似,分析紧固件孔与R 区距离的3 种状态,具体如表3 所示,其中R 区尺寸为5.0 mm,紧固件孔直径为5.0 mm,带板厚度为1.6 mm。

表3 紧固件孔与R 区距离Table 3 Distance between fastener hole and bend radius

通过计算得到三种状态下应力集中系数分别是 3.13、3.11 和 3.26,因此紧固件与 R 区的距离对结构应力集中的影响也不显著,最大差异3.72%,并且在紧固件孔远离R 区的状态下高应力区域较大。

通过以上分析可知,R 区与载荷平行的对接结构中,紧固件进R 区对结构的应力集中系数影响较小。但是紧固件的非标准连接可能会对结构的疲劳品质产生影响,因此该类超差还是有研究的必要。只需进行严重超差情况(根据实际生产情况确定)和标准连接情况的对比试验,就可以用试验结论覆盖具体的型号问题。根据某型号民用飞机实际情况,紧固件进R 区超差中比较严重的情况是:类似图1 的R 区与载荷平行的对接结构中,R区尺寸为5.0 mm,紧固件为高锁螺栓HST12AG6(紧固件孔名义直径为4.76 mm),螺栓孔进对接接头R 区 1 mm。

因此,规划三组试验研究该类超差对结构细节疲劳额定值的影响。各组试验件尺寸与表3 类似,不同的是紧固件孔直径为高锁螺栓HST12AG 6 的孔直径;另外,第 1、2、3 组的组名分别定为对照组、中间组、严重超差组。

3 试验实施

3.1 试验载荷

试验载荷形式借鉴 HB 7110-94,试验件破坏寿命控制在(1.5~3.5)×10次循环左右,试验载荷为轴向等幅载荷(正弦波形),应力比为0.06,试验频率为9~130 Hz。

关于对照组的初始试验载荷,首先根据文献[10]第229~230 页中的双剪接头(被插入件)计算试验件危险细节的疲劳额定值,然后采用“单点法”结合理论细节疲劳额定值反推试验件的工作应力,最后根据截面面积计算工作载荷。初始试验载荷只是参考,最终试验载荷需要根据预试结果进行调整,保证试验件破坏寿命在合适的范围内。

另外两组试验,借鉴对照组载荷,通过预试进行调整。根据估算的初始试验载荷,本文选择试验机INSTRON8872 进行试验。

3.2 试验数据处理方法

对初始试验数据,采用两种方式剔除异常结果:一是疲劳寿命特别大或者特别小的数据直接剔除;二是采用肖维纳(Chauvenet)准则剔除不在同一样本的数据,使试验结果更合理。

3.3 试验结果及分析

试验件均在带板危险截面处破坏。通过断口判读的方式分析裂纹扩展过程,裂纹在紧固件的孔边萌生,裂纹萌生寿命占总寿命的70%以上,裂纹长度为0.5 mm 时的寿命占总寿命的80%以上,试验件在裂纹长度达到5.0 mm 后很快发生失稳性破坏。根据文献[10]第209 页的细节疲劳额定定义及疲劳理论,以出现裂纹作为疲劳寿命的终点,因此本文以裂纹萌生寿命,即总寿命的70%作为试验件寿命用于计算细节疲劳额定试验值。计算方法是结合试验件寿命有效数据、试验件上实测远场工作应力,采用文献[10]第六、七章的“单点法”计算得到试验件的细节疲劳额定值。其中,经过数据处理得到对照组的细节疲劳额定值为102.27 MPa。

将紧固件与R 区干涉组的细节疲劳额定值与对照组的细节疲劳额定值的比值定义为紧固件与R 区干涉系数,符号用R′表示,对照组、中间组、严重超差组的R′分别为1.00、1.01、0.90。中间组相比对照组,细节疲劳额定值没有下降;严重超差组相比对照组,细节疲劳额定值下降9.82%。结合本文2.2 节的应力集中分析可知,紧固件孔进R 区后,立边的加强作用减小了高应力区域,结构细节疲劳额定值增加,但紧固件的非标准连接使细节疲劳额定值下降,两个因素对细节疲劳额定值影响一增一减,哪个因素起主导作用由紧固件孔与R区的距离决定。

4 试验结果对比

4.1 验证方法的选择

通过有限元方法,建立三维实体模型分析试验件的应力场并结合疲劳累积损伤理论分析疲劳扩展寿命,但是遇到以下困难(包括但不限于):一是连接板之间以及连接板与高锁螺栓之间的面面接触参数和高锁螺栓的预紧力与试验件真实情况难以一致,而这些参数对分析结果有一定影响;二是难以模拟高锁螺栓真实的干涉量,但是这对试验件疲劳寿命也有着重要的影响;三是试验件的装配质量和工艺体系相关,产品的装配质量对疲劳寿命也会有影响,有限元分析对象一般是经过简化的理想情况,难以和某个型号的工艺体系保持一致。因此,对于按特定工艺规范制造的试验件,通过有限元等方法准确地计算出连接结构疲劳品质的难度是比较大的。

为了验证试验结果的合理性,采用文献[10]的算法计算对照组的细节疲劳额定值,用于分析试验结果和经过验证的工程算法结果的一致性。

4.2 工程算法计算细节疲劳额定值

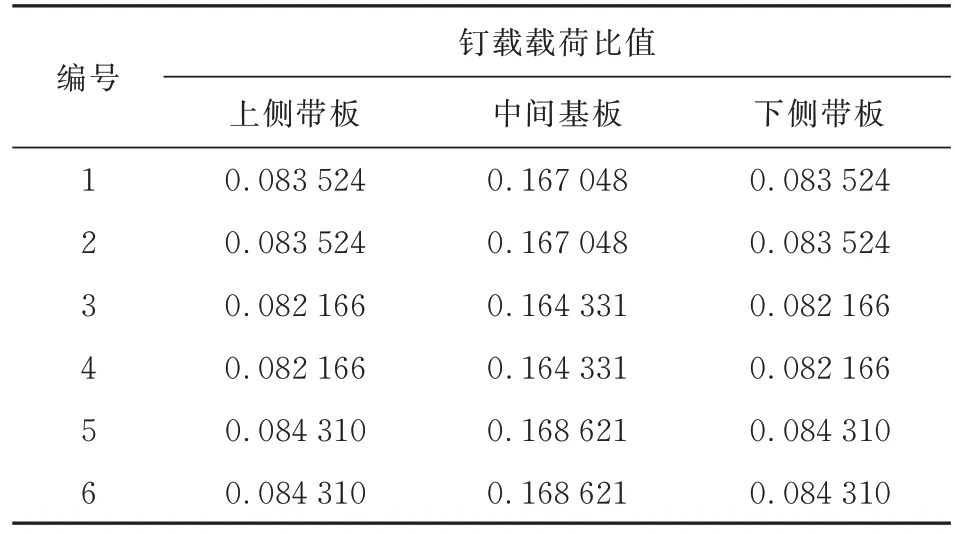

钉载分配是计算连接结构细节疲劳额定值的重要一步,通过有限元法计算钉载分配。对接结构中钉载分配主要由连接本体和紧固件的刚度决定,在保证刚度准确的情况下可以使用简化的有限元模型。钉载计算的有限元模型及紧固件编号如图5 所示,钉载分配计算结果如表4 所示。

图5 钉载分配有限元模型Fig.5 Finite element model of bolt-load distribution

表4 钉载分配计算结果Table 4 Bolt-load distribution

该有限元模型的建模说明如下:将连接板简化为壳单元并使用S4R 单元划分网格;紧固件简化为弹簧元,其中紧固件的柔度系数参考文献[16]确定;在基板夹持端一侧壳单元边界上约束6个自由度,在带板夹持端一侧壳单元边界上约束除轴向外的5 个自由度并施加轴向均匀分布线载荷。

根据钉载分配、结构形式、几何尺寸、材料参数及连接细节特征,可以通过工程算法计算出该连接的细节疲劳额定值。首先,根据文献[10]第229~232 页的插入件双剪接头、被插入件双剪接头分别计算基板、带板处危险细节载荷传递系数;其次,根据试验件连接细节在文献[10]第243~271 页及第220 页选择各修正系数A

、B

、C

、D

、E

、U

和构件疲劳额定系数R

;然后,根据带板与基板总载荷进行参考剖面修正;最后,计算基板、带板处危险细节疲劳额定值,计算结果如表5 所示。

表5 细节疲劳额定值计算结果Table 5 Results of detail fatigue rating values

4.3 试验结果与型号经验数据对比

根据表5,工程算法的结果显示试验件将在带板第一个紧固件剖面处破坏,与试验结果完全一致,如图 6 所示。

图6 试验件破坏剖面Fig.6 Failure cross section of specimen

比较本文3.3 节对照组和4.2 节中相应标准连接的细节疲劳额定值(上/下侧带板),试验值比工程算法计算值高8.38%,差异在合适的范围内。

5 结 论

(1)高锁螺栓孔进R 区(平行载荷方向)加弧形垫的对接结构中,紧固件孔进R 区对结构应力集中系数影响很小,但紧固件非标准连接对结构细节疲劳额定值有一定的影响。紧固件安装的非标准程度没有高锁螺栓HST12AG6 进入R 区(R 区尺寸为5 mm)1 mm 的情况严重,结构细节疲劳额定值下降在10%以内。

(2)本文试验对照组与工程算法结果的破坏形式一致,细节疲劳额定值差异在合理范围内,试验结果具有一定可信度。因此,本文的方法和结果在工程应用上具有一定的参考性。