点阵夹芯主动冷却结构发展现状与展望

2021-12-23袁运飞廖俊宋佳文罗世彬刘建

袁运飞,廖俊,宋佳文,罗世彬,刘建

(中南大学航空航天学院,长沙410083)

0 引 言

高超声速飞行器的速度大于5Ma

,是各国重要的发展战略方向之一。发动机进气道的绝热壁温接近1 800 K,未经冷却的燃烧室温度超过2 700 K。并且随着飞行马赫数的增大,发动机将面临更加恶劣的热环境,即使当前最先进的耐高温材料也难以承受如此恶劣的热环境。此外,发动机燃烧室与喷管壁面所承受的峰值热流密度为10~20 MW/m,而内部的复杂结构、燃烧的脉动和震荡极易造成局部热流密度过大、壁面温度过高,无法满足长时间工作的需求,必须进行主动冷却。国内外近年来的研究与技术积累证明了再生主动冷却是目前高超声速飞行时对发动机最有效的主动冷却方式,也是应用最广泛的主动冷却技术。再生冷却结构传统的制造过程是在燃烧室内壁铣槽,然后紧贴内壁外沿焊接或电铸高强度金属材料(通常选用镍基合金),成型工艺难度大,废品率高。此外,槽道式主动冷却结构在超燃冲压发动机中的应用仍然存在一系列问题:换热效率低,所携带的燃料不足以满足发动机冷却需求;结构无法满足飞行器的轻质化要求;细长、互不连通的冷却通道容易造成“热点”问题,局部传热恶化乃至使结构丧失承载能力。目前,各国研究人员提出各种主动冷却的强化换热结构,但是大多仍基于传统槽道式方案。新一代高超声速飞行器需具备轻质化和可重复使用等特性,槽道式结构已经难以满足需求,有必要在先进材料、设计或制造技术的基础上,探索新的主动冷却结构。

金属点阵结构材料,又称为“晶格材料”,是一种新型多孔金属材料,主要特点为具有规则的形状且呈周期排列。金属点阵夹芯结构是一种内部填充金属点阵结构的板材,具有比强度高、比刚度高以及断裂韧性强等优良的力学性能,而且在散热、吸能以及减震等多方面存在潜在优势,成为21世纪热点研究的结构前沿之一,与当前材料、结构以及多功能一体化协同的设计理念符合。

将点阵夹芯结构与主动冷却方案结合,制造点阵夹芯式的主动冷却结构,应用于燃烧室主动冷却,增大冷却剂与固壁的接触面积,对冷却剂进行扰流,进而增强冷却效果,有望满足发动机燃烧室的更高热防护需求。这种方案为主动冷却结构的先进设计和一体化制造提供了一种全新方法,冷却性能更佳、结构承载能力更强、可靠性更高,具有极高的研究价值。

本文从金属点阵结构的制备工艺出发,总结传统机械加工工艺与先进增材制造技术优缺点,通过文献调研归纳总结影响点阵夹芯主动冷却结构换热性能的因素,以及其在超燃冲压发动机中的潜在应用价值,针对其工程应用提出下一步的发展建议。

1 点阵夹芯结构制备工艺

点阵结构作为周期性结构,具有良好的可设计性,可根据不同的结构功能进行不同的设计,从而抵抗更高的应力,因此更适合用于在机械和热载荷共同作用下工作。点阵夹芯主动冷却结构作为新型的热防护结构方案,其工程应用与制备工艺的快速发展息息相关。制造技术和材料的进步提供了显著改善点阵结构成型质量和效率的可能性。目前点阵结构的主要制备工艺分为传统制造技术与增材制造技术两类。传统的制造技术包括熔模铸造、金属丝编织和金属板折叠等。增材制造技术,主要包括激光选区烧结(Selective Laser Sintering,简称 SLS)、激光选区熔化(Selective Laser Melting,简称SLM)、电子束选区熔化(Electron Beam Melting,简称 EBM)等。

1.1 传统机械加工工艺

(1)熔模铸造

熔模铸造在点阵夹芯结构制备工艺中应用广泛,是一项成熟的近净成型铸造工艺,具有尺寸精度和表面光洁度高、机加工少的特点。点阵夹芯结构的制作过程主要分为三步:第一步制作模板,采用不耐热的高分子材料(如石蜡)制作模板骨架;第二步涂覆浆料,在模板骨架上涂覆浆料,干燥后利用其可挥发性将模板骨架去除;第三步铸模成型,在空模中注入液态金属,凝固后清除模板即可成型。

熔模铸造通常用于制造一些简单的点阵结构,采用熔模铸造法制造的Kagome 型点阵夹芯板如图1 所示,材料为铜铍合金,芯体相对密度为 2%。

图1 熔模铸造法制造的Kagome 三明治结构体[8]Fig.1 Kagome sandwich structure manufactured by investment casting[8]

对于一些复杂的点阵胞元结构,支柱路径复杂,其模具设计困难、生产周期长、液态金属注入易造成铸造缺陷。同时因模具制作生产工艺复杂、制造成本高,直接影响了产品的开发效益,无法适应市场复杂多变的需求。因此熔模铸造适用于小批量生产外形复杂的产品。

(2)金属丝编织

金属丝编织技术与熔模铸造相比,具有工艺简单、制造成本低的优点,形成的点阵结构形态易于控制,缺陷率较低及强度高。用于编织点阵结构的金属丝为实心丝体,编织前须将丝体预卷边,之后按照不同的角度将已预卷好的金属丝堆叠成型后,将结点进行瞬时液相连接、扩散连接或者钎焊连接。M.G.Lee 等提出“cross struss”结构,如图2 所示,可通过金属丝编织形成。金属丝编织无法制造一些支柱交错复杂的点阵单元结构,因此难以满足点阵夹芯主动冷却结构的复杂设计要求。

图2 采用金属丝编织的cross struss 结构[16]Fig.2 “cross struss”structure woven with metal wire[16]

(3)金属板折叠

金属板折叠通过在定义的多个折叠轴处的局部弯曲,从扁平状原材料中塑造点阵结构。折叠金属板材的一般挑战有形成半径、弯曲轴处出现的硬化效应以及设计合理的刀具。通过此技术,可以创建复杂的拓扑结构(如图3 所示)。这种结构的几何形状是通过折叠定义,因此需要设计精确的折叠算法。此外,由于折叠过程只在弯曲轴处局部成型,工件无整体塑性变形。

图3 折叠后的3-MBA 结构(仍固定在工具上)[18]Fig.3 Folded 3-MBA structure after folding process(still fixed to the tool)[18]

在这三种传统制造技术中,金属板折叠相对简单,成本效益更佳,可适用于批量生产。已经采用它来制造多种类型金属点阵结构,包括四面体型、金字塔型和 X 型点阵结构。

然而,传统的制造技术往往无法同时满足一些结构对精度和几何复杂性的要求。近年来,激光选区烧结、激光选区熔化、电子束选区熔化等增材制造技术的发展,使高精度金属点阵结构成为现实,胞元的几何精度已降低到亚毫米级。

1.2 先进增材制造技术

增材制造(Additive Manufacturing,简称AM)技术与传统制造技术理念不同。传统的制造技术为“去除型”制造,一般是在原材料的基础上,去除多余部分,再通过焊接等装配工艺组合成最终产品。增材制造又称3D 打印,是通过增加材料的方法形成最终产品,基本不存在对原材料的浪费,成本大幅降低。相较于传统加工技术,主要优势为能够实现自动化生产、制造任意复杂结构零件、个性化订制以及对市场需求快速响应。增材制造具有的上述特点,与新一代高超声速飞行器的使用需求深度契合。

(1)激光选区烧结

1989 年,激光选区烧结(SLS)技术由美国德克萨斯大学Deckard 首先提出,是一种基于粉末床的铺粉成型技术,以激光为能源,以粉末为原材料,粉末在激光照射下达到固液共存的状态,按零件设计的三维模型切片形成的截面扫描成型,原理为通过固相重排进行粘合固相成型,未成型的粉末继续支持下一截面的成型并逐层堆积,最终实现复杂产品的成型。其特点是制造工艺较为简单,成型精度可达50 μm,最大成型尺寸为1 200 mm×1 200 mm×600 mm。SLS 对粉末质量的要求很高,粉末质量差的话容易导致零件内部疏松以及表面粗糙度大等缺陷。通过SLS制造的金属零件强度、精度低,无法满足要求。目前应用SLS 直接制造金属零件较少,主要在精密铸造中应用SLS 成型技术进行铸模。因此目前用SLS 制造金属点阵主动冷却结构同样难以满足使用要求。但是,SLS 却是目前最受欢迎的聚合物3D 打印技术之一。

(2)激光选区熔化

激光选区熔化(SLM)技术由德国Fraunhofer研究所在1995 年提出,是在SLS 基础上发展而来的。SLS 和 SLM 所用能源皆为激光,不同的是SLM 的金属粉末在激光束的热作用下完全熔化,经冷却凝固而成型,主要步骤有铺粉和熔化。首先送料筒上升,由铺粉滚筒将金属粉末运至工作平台;然后扫描系统,根据三维实体模型生成的切片轮廓控制激光束选区融化该层金属粉末;最后循环往复,通过逐层堆积形成零件,成型原理如图4 所示。

图4 SLM 成型原理[22]Fig.4 Forming principle of SLM[22]

近年来,SLM 技术发展迅速,英国MCP 公司在 2003 年 首 次 推 出 了 SLM 打 印 机;Aerojet Rocketdyne 公司采用SLM 工艺制备的火箭发动机燃烧室一体化成型了200 多个随形冷却流道。我国SLM 技术相较于国外起步较晚,但是发展较为迅速。目前我国铂力特公司推出的SLM 工艺设备BLT-S500 成型尺寸已达400 mm×400 mm×1 500 mm;而西北工业大学黄卫东教授团队研制的SLM 设备成型尺寸可达600 mm×600 mm×600 mm。与SLS 相比,SLM 技术成型精度高,能够达到10 μm,同时其力学性能好、材料利用率高,已被成功用于钛合金、不锈钢及镍基高温合金零件的成型。由于SLM 高柔性化特点,SLM 技术被认为是制备高精度高性能金属点阵结构的最有潜力的方法之一。

(3)电子束选区熔化

电子束选区熔化(EBM)最早由瑞典Arcam公司和Chalmers 工业大学在20 世纪90 年代提出。EBM 与SLM 原理基本相似,同为基于粉末床的铺粉成型技术,包括铺粉与熔化等步骤。只不过SLM 的能量源为激光,EBM 能量源为高能电子束。EBM 的成型过程在真空环境中,通过计算机得到的三维实体轮廓信息控制电子束选区扫描熔化铺展在粉末床上金属粉末,形成熔池相互熔合并凝固,逐层堆积直至形成一个完整的金属零件实体。与SLM 技术相比,EBM 的能量利用率更高,可以制造难熔金属零件,但是成型尺寸受到粉末床、真空和预热系统的限制,目前最大成型尺寸为 350 mm×380 mm,由 Arcam 公司的 Q20 设备制造。同时,EBM 相比于能够更灵活的选择粉末粒径,但成型精度相对较低,为0.2 mm。电子束对金属粉末预热后会变成轻微烧结状态,制造结束后的未烧结粉末形成毛刺需要通过喷砂等工艺去除,点阵结构的内部造型复杂,存在毛刺难以去除的问题。

目前,EBM 技术已广泛应用于航空航天和医疗等领域中轻质化结构复杂构件的成型。自Arcam 公司在2003 年推出首台商用的EBM 设备以来,清华大学也在2004 年自主研发了EBM150和EBM250 设备,掌握了铺粉、电子束精确扫描、成型控制等关键技术。在应用方面,美国GE 公司利用EBM 技术制造钛铝合金低压涡轮叶片,成本与精密铸造相近,但质量减轻了30%。北京航空制造工程研究所则针对飞行器结构轻质化需求,采用EBM 技术研制的钛合金点阵夹芯结构件如图5 所示。

图5 钛合金点阵夹芯结构件[32]Fig.5 Titanium alloy lattice sandwich structure[32]

传统的制造技术中,熔模精密铸造得到的铸件尺寸精度高、粗糙度小,减少了机加工步骤,但总的来说其生产周期长、工艺复杂,对于复杂结构模具设计困难、铸件质量受众多因素影响,因此对精密铸造的应用和发展限制较大。增材制造技术能够快速加工复杂的结构,与传统铸造技术相结合,解决无模具快速铸造问题。模具的设计制造采用增材制造技术,能够快速获得复杂结构熔模,降低金属材料复杂点阵结构零件的制造成本,并且可支持小批量生产。

2 点阵夹芯结构换热性能研究现状

2.1 点阵夹芯结构换热研究方法

从理论上讲,点阵夹芯主动冷却结构通过增加接触面积和改变流动状态来提高换热效率,这一点已经通过仿真和实验得到了证明。点阵夹芯结构不同于槽道式主动冷却结构,无论选择哪种胞元结构,四面体或者金字塔等,他们的结构都比槽道复杂得多。这也就意味着通过点阵胞元的热传导、冷却剂与推力室壁之间的对流换热都变得更加复杂。为了设计出能够满足冷却需要的点阵夹芯主动冷却结构,便需要对其换热特性有着充分的认识,通过理论指导设计,这样在给出某种飞行器的工况时,能够快速设计出最优的点阵夹芯主动冷却结构。

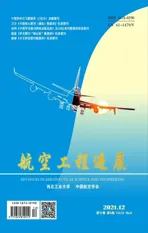

目前针对点阵夹芯结构换热的试验研究较少。金利腾对金字塔结构热交换器进行试验研究,发现随着比表面积的增大,换热效率与压力损失均随着增大。除了观察得到的试验现象,研究人员希望通过已有试验数据,建立关系式对点阵结构进行换热性能预测与评估。K. J. Maloney等以空心镍微点阵结构为基础,构成一种微尺度换热器并进行试验,评估其换热性能,基于已建立的相关性,分析各种微点阵特征尺寸(节点间距、内径等)的影响。在对具有垂直支柱的面心立方胞元通道(FCCZ,如图6 所示)的换热和应力计算方面,S. Yun 等提出一种基于热—流—固相互作用(TFSI)的单向耦合模型,得出FCCZ 晶格通道的最佳孔隙率为0.8。

图6 FCCZ 点阵通道示意图[37]Fig.6 Schematic diagram of FCCZ lattice channel[37]

由于试验研究比较复杂,测量方法有限,当前数值计算仍是研究点阵夹芯主动冷却结构的主要手段。CFD 计算作为数值研究中的重要方法,考虑到计算时间和成本的问题,J.Ernot 等建立了一种分析模型,能够快速和经济有效地预测复杂点阵结构的传热。

虽然换热性能是评估点阵夹芯主动冷却结构重要参数,但是压力损失也是必须考虑的影响因素,尤其是点阵结构相对于槽道结构更加复杂,对冷却剂的阻力增大。与槽道式结构进行对比,白晓辉等研究得出在相同 Reynolds 数条件下,几种点阵夹芯结构(Kagome 型、四面体型和金字塔型)的换热效果均优于槽道式结构,但摩擦阻力随之增大,最终导致流体压力损失明显增大;向羽等以钛合金 TC4 为原材料,采用 SLM 技术制造了多孔轻质空气舵样件,通过数值计算发现空气舵内部流体的压力损失随流速的升高而增加,虽然换热效果有所增强,但对压强的影响更明显。然而,并非所有点阵结构设计都会造成压力损失增大,Shen B 等发现在涡轮叶片后缘楔形流道引入销钉和点阵结构,设计四种通道结构如图7 所示,与原结构相比,新结构的努塞尔数提高明显,但压力损失基本相同。若是能够通过技术手段降低摩擦阻力,点阵夹芯结构比传统的槽道式结构具有颠覆性优势,应用于新型高效紧凑的冷却系统中。

图7 涡轮叶片尾缘的楔形通道示意图[41]Fig.7 Schematic description of wedge-shaped channels representative of a turbine blade trailing edge[41]

由以上分析可知,点阵夹芯结构作为21 世纪兴起的先进功能结构,国内外已进行大量的研究工作,主要集中在对点阵结构传热机理分析,换热性能的评估、预测等。在热性能方面,点阵夹芯结构的换热效果明显增强,压力损失却有所增大。因此,希望通过试验与数值研究所建立的关联式指导设计出换热性能好、压力损失低的点阵夹芯结构。

2.2 点阵胞元类型的影响

点阵胞元类型是影响主动冷却性能的重要因素,常见的胞元类型有金字塔型、四面体型、Kagome 型,每一种都具有不同的热工及机械性能。各国研究人员已对各种不同胞元进行了充分的研究,进而了解其换热性能。

金属板折叠法可以通过控制冲压位置偏移距离加工出不同类型的点阵结构,冲孔定位位移的定义如图8 所示。冲压位置位移通过平行一次流、反向旋转涡和二次流来强化换热,Jin X 等的研究结果表明整体热工性能由劣到优依次为:金字塔形(s

/d

=0)、四分之一冲孔位置移位的胞元(s

/d

=0.25)、X 型胞元(s

/d

=1)和其他胞元结构;Yan H 等得出相同的结论,X 型胞元换热性能优于四面体胞元,努塞尔数提高了38%,与Kagome胞元相当。

图8 无量纲冲孔定位位移的定义说明(s/d)[10]Fig.8 Definition of dimensionless punching positioning displacement(s/d)[10]

与上述胞元类型相比,八隅体(Octet Truss Lattice,简称OTL)点阵结构显然更加复杂,其胞元结构如图9 所示。研究结果表明八隅体点阵结构有助于拓扑优化和多种功能的集成,使设计具有很高的灵活性,是一种很好的多功能换热结构。Krishnan 团队对不同孔隙率的铝合金(Al-Si10Mg)八隅体结构,进行了实验研究,对其有效导热系数、渗透系数、惯性系数、摩擦系数和壁面对流换热进行了测量,发现在给定孔隙率下,八隅体点阵结构的归一化渗透率比随机泡沫高20%~80%,表现出与随机泡沫类似甚至更好的流动和换热特性。

图9 八隅体胞元[37]Fig.9 Octagon body lattice structure[37]

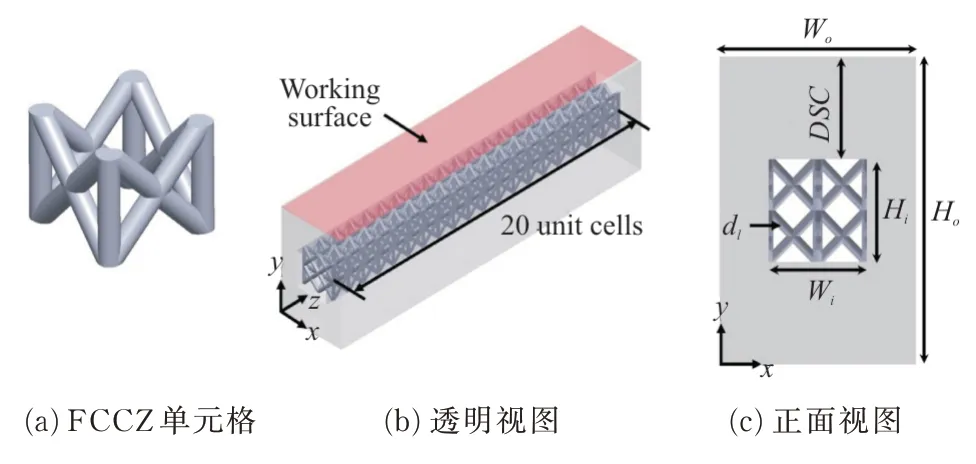

基于八隅体点阵结构派生出菱形—八隅体点阵结构,由18 个正方形和24 个三角形面组成,每一个正方形与相邻的正方形以45°相连,形成一个菱形四面体核,其胞元结构如图10 所示。J.Y.Ho等采用SLM 法制备不同尺寸的菱形—八隅体点阵结构换热器,在风洞试验装置和热水循环回路中进行试验,对换热器的换热和压降性能进行评价,结果表明菱形—八隅体胞元结构具有更好的对流换热性能,与翅片管换热器相比,SLM 制造的菱形—八隅体单元明显提高了换热器的热工性能,且与随机泡沫的压降相同。

图10 菱形—八隅体胞元结构原理图[45]Fig.10 Schematic diagram of the structure of the rhomboid-octagonal cell[45]

由上述分析可知,胞元类型在很大程度上影响了点阵夹芯结构的换热性能,一般情况下,Kagome 型与X 型胞元换热效果相当,优于金字塔与四面体型胞元。压力损失并非简单地随着胞元结构变复杂而增大,利用点阵结构优良的可设计性,复杂如八隅体胞元也具有良好的流动性。因此,在制备工艺满足设计要求的情况下,可开发出具有高效换热及低流阻的点阵夹芯结构。

2.3 点阵设计尺寸的影响

对于同一种胞元类型可用不同的制备工艺,也有不同的设计参数,这两个方面都对点阵夹芯主动冷却结构的热工性能有一定影响。对于同一种类型的点阵结构,几何设计参数主要包括支杆的截面形状、截面直径及与夹芯板的角度。Dong L 等设计了支杆截面形状为圆形、矩形和椭圆形的面心立方(FCC)点阵结构,如图11 所示。在相同雷诺数下,椭圆型FCC 点阵和矩形FCC 点阵的换热性能分别比圆形FCC 点阵高27%~31%和25%~26%;而闫国良等研究了更多尺寸参数对点阵换热特性的影响,结果表明,支杆长度和流动方向单胞个数对结构换热性能影响较大,且Kagome 型结构换热性能明显优于四面体与金字塔型。

图11 FCC 晶格结构设计变量说明[48]Fig.11 FCC lattice structure design variable description[48]

在实际的设计中,点阵夹芯主动冷却结构通常需要进行优化,以获得最优的性能。对于优化设计,徐亮等采用翅片法推导努塞尔数,对点阵夹芯结构的换热性能进行评价,同时以点阵结构的杆件直径和杆件倾角为设计变量,采用NSGA-Ⅱ遗传算法对金字塔和X 型结构进行多目标优化;许琦等针对航天器结构承载、密封及轻质化设计等苛刻设计要求,基于四面体结构的微观单胞构型,对点阵夹层圆柱壳结构进行单目标及多目标优化设计,获得了换热、应力和质量的最优解集。

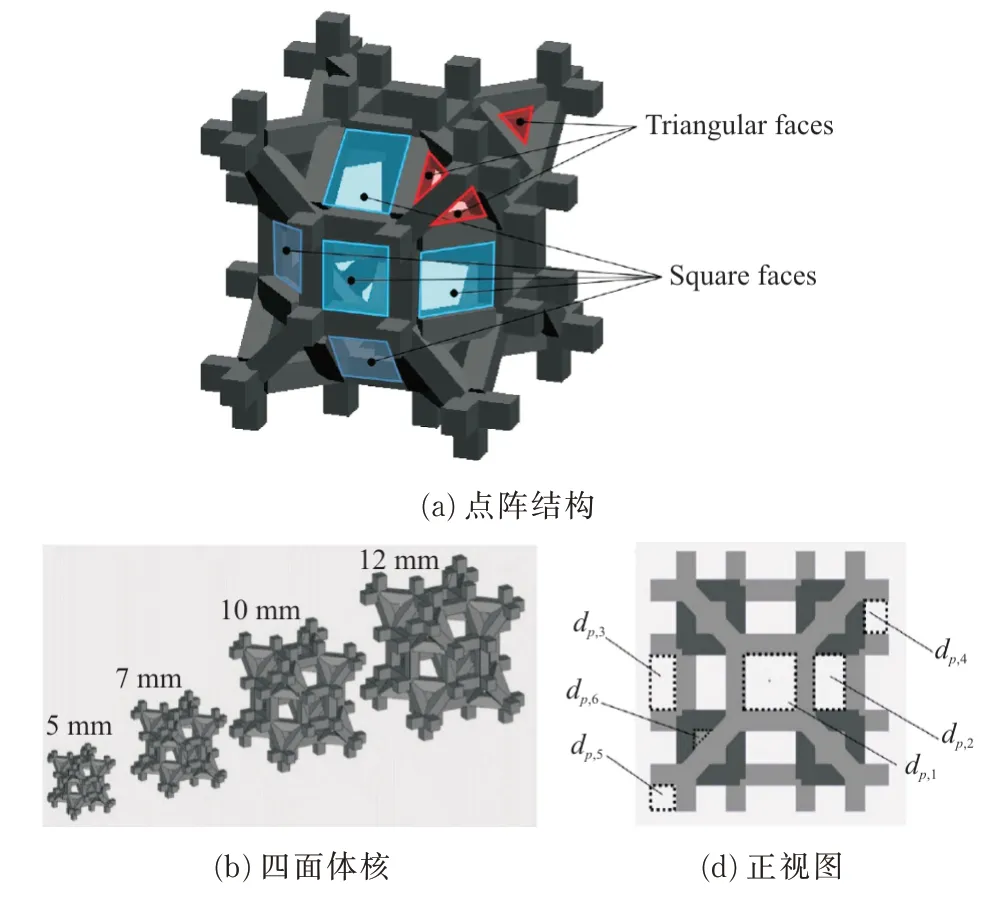

在对点阵夹芯结构设计时,若考虑单个胞元设计尺寸的影响,需要分析的尺寸较多,影响复杂,但从宏观参数考虑,点阵夹芯结构的孔隙率及胞元体积大小对换热性能影响的规律较易得出。J.Y.Ho 等研究结果表明,在一定范围内,随着孔隙率的增大,点阵夹芯结构的换热效果增强;S.Yun 等根据提出的单向耦合模型,得出 FCCZ 晶格通道的最佳孔隙率为0.8。因此,对于同种胞元类型结构,存在一个孔隙率使得换热效果最好。而 在 相 同 孔 隙 率 下 ,Shen B 等比 较 了 单 层Kagome 芯与金属丝编织Kagome 芯夹层板(WBK)(如图12 所示)的性能差异。与具有相似压降的WBK 夹芯板相比,Kagome 夹芯板的努塞尔数要高出26%~31%。

图12 不同工艺制备的夹层板的详细说明[52]Fig.12 Detailed description of sandwich panels prepared by different processes[52]

2.4 点阵结构与其他换热结构的结合

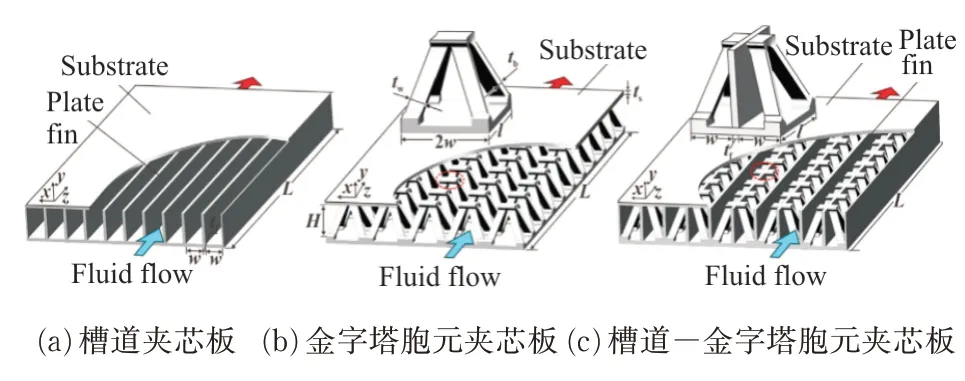

由于传统的槽道式主动冷却结构难以满足高超声速飞行苛刻工况下的冷却需求,各国研究人员将点阵夹芯结构与槽道式结构相结合以提高换热性能。Ma Y 等将金字塔胞元插入到槽道夹芯板中,如图13 所示,金字塔胞元的插入改变了槽道夹芯板内的流体流动,使槽道夹芯板的整体努塞尔数提高了150%;与直接引入点阵结构不同,Wang X 等将传统的销钉翅片与点阵结构相结合提出网格化销钉翅片,与实心销钉翅片相比,网格化销钉翅片的整体压力损失略有改善,并且在减重方面,采用网格化销钉翅片可以减小散热器的体积约 14%~17%;Bai X 等则对矩形通道、垂直销钉、交错垂直销钉、交错倾斜销钉、Kagome胞元、四面体胞元和金字塔胞元七种夹芯结构进行了三维强制对流数值实验,对不同结构进行了换热性能评价,根据评估结果设计出迎风弯曲结构,即胞元向迎风方向弯曲,并以交错的方式排列,这种新型结构表现出良好的换热性能。

图13 矩形槽道与点阵结构的结合[53]Fig.13 Combination of rectangular channel and lattice structure[53]

与槽道式主动冷却结构增强换热的思路相同,增强元件的添加同样会改变结构的换热特性。为了充分利用 X 型胞元引起的二次流,Li Y 等在X 型胞元夹芯板端壁引入酒窝、突起和销钉三种结构(如图14 所示),发现在不同的区域增加不同的增强元件对换热效果有着不同的影响,有的甚至减小了整体面板的换热。而起到增强换热的元件,主要有两方面原因:一是增大了整体面积平均努塞尔数,二是增大了传热面积。在X 型胞元上游安装销钉翅片的换热性能最好,也是由于销钉翅片的引入同时增大了面积平均努塞尔数与传热面积。同时,其摩擦系数相比于原结构没有明显增强。因此,在同时考虑压降和换热效果的情况下,X 型胞元和增强元件的合理组合可以提高夹芯板的整体热性能。

图14 X 型胞元夹芯板和三种增强元件[55]Fig.14 Schematic description of X-lattice sandwich panel and three enhancement elements[55]

由以上分析可知,增强换热性能有时并不需要太复杂的结构,通常情况下可以根据原结构的整体流动状态在合适的位置添加扰流元件来改变流体的流动,通过增大流固耦合面的平均努塞尔数来增强换热。但若只是增加了传热面积而使得换热得到增强,就需要充分考虑增加的固体体积与质量是否起到相应的效果。因此,相比设计更复杂的点阵结构,这种解决方案当前在工程上相对容易实现。

3 点阵夹芯结构在超燃冲压发动机中的潜在应用与挑战

在高超声速飞行器研究过程中,超燃冲压发动机的主动冷却一直是关键技术。相比于液体火箭发动机,主动冷却结构在超燃冲压发动机中进行应用的主要限制为,随着飞行马赫数的提高,用于主动冷却的燃料严重不足,无法满足高马赫数下飞行器的冷却要求,因此需要设计出更加高效的冷却结构。同时,高超声速飞行器的下一步发展面临着结构系数的挑战,这意味着需要尽可能减小超燃冲压发动机的结构质量,实现轻质化。在发动机推力不变的情况下,若能实现发动机的轻质化设计,便能够提高推重比、增强飞行器的机动性。在飞行器总重不变的情况下,若能实现发动机的轻质化设计,飞行器将能够携带更多的燃料,增加航程,同时还能解决热防护中冷源不足的问题。

针对主动冷却结构在超燃冲压发动机中进行应用存在的问题,重点是需要设计出更加高效及轻质的冷却结构。而点阵结构作为21 世纪的热点研究之一,具有轻质、高效换热、比强度高、比刚度高的特点。将点阵结构应用于超燃冲压发动机的主动冷却结构,能够有效地解决冷却中存在的问题。

Yu J 等以超燃冲压发动机燃烧室冷却为背景,对点阵结构在超燃冲压发动机中的应用进行研究,发现与传统冷却结构相比,点阵结构的降温幅度可达33.6%,避免了冷却剂热熔解导致冷却通道堵塞的现象,同时满足强度要求;Zhang X Z等、Bai X 等在给定孔隙率下对多种换热结构进行比较,结果表明,点阵结构与槽道结构相比,换热效果明显增强,达到实现超燃冲压发动机轻质化的目标。因此,点阵夹芯主动冷却结构是实现高超声速飞行器防热、承载、轻质等一体化协同设计理念的首选结构。综合考虑点阵夹芯主动冷却结构的性能,在设计过程中进行换热、承载、轻质化等性能评估,使其满足发动机在复杂工况下的使用要求。

目前,对于点阵夹芯主动冷却结构的研究已有很多,但是在超燃冲压发动机背景下的研究较少。通过对点阵夹芯主动冷却结构热工性能研究现状的分析,得到当前的研究主要集中在两方面:一是根据点阵结构几何、热传导特性,建立分析模型,对点阵结构进行换热性能的评估、预测;二是直接对各种点阵结构进行换热数值模拟,根据现象(努塞尔数及二次流)分析导致换热性能增强的原因。研究的工况具有以下特点:(1)冷却剂为空气或水;(2)热端部件热载荷的平均热流密度较低(小于 1 MW/m);(3)胞元结构尺寸偏大(大于10 mm)。而超燃冲压发动机的冷却剂通常为煤油或液氢,燃烧室燃气侧平均热流密度较大(2~10 MW/m),燃烧室壁总厚度较小(小于5 mm)。目前针对超燃冲压发动机主动冷却典型工况的研究较少,若需要将点阵结构成功应用于超燃冲压发动机,还需要进行大量的研究。此外,点阵夹芯结构研究主要关注换热性指标,即温度和压降,对于质量和应力的评估涉及较少。在超燃冲压发动机主动冷却结构设计过程中,需要重点关注的性能指标有换热性、承载性及轻质化。然而,这三个指标具有矛盾性,很难同时得到满足。若要满足主动冷却结构的轻质化设计,便牺牲了一定的质量,将会降低结构的刚度和强度。主动冷却壁板沿径向存在较高的温度梯度,在某些位置极易产生应力集中,进而导致结构的破坏。这便需要设计人员对点阵夹芯主动冷却结构的综合使用性能进行评估,找出符合超燃冲压发动机的最佳设计方案,同时满足冷却、承载、轻质等要求。

随着增材制造技术近些年的迅速发展,使点阵夹芯结构的在超燃冲压发动机中的应用成为可能 。 在 2017 年 4 月 ,Aerojet Rocketdyne 公 司 便 以铜合金为材料,采用增材制造技术加工出了全尺寸燃烧室。而点阵结构具有优异的可设计性,为超燃冲压发动机的设计带来了更高的自由度,使得超燃发动机更紧凑及轻质化。同时,在进行超燃冲压发动机设计时,应考虑增材制造与传统加工工艺的区别,考虑其逐层堆积的特性,与原点阵结构相结合设计合理的支撑结构,尽量减少后续的去除工作。同时,金属三维点阵结构内部特征复杂,制备过程中可能产生裂纹、未熔合、断层等缺陷,需要有针对性地进行检测定位。工业CT技术清晰、直观地呈现被检测物体内部结构和缺陷,但是人工筛选和判定效率极低。点阵夹芯主动冷却结构的工程应用需要突破内部缺陷机器检测方法,利用机器学习手段实现内部缺陷的快速、准确、智能检测识别和定位。

4 研究展望

主动冷却结构在超燃冲压发动机中的应用面临巨大挑战,而将点阵结构应用于燃烧室的主动冷却结构中,能够有效地解决超燃冲压发动机冷却剂不足和轻质化的问题。近年来点阵夹芯主动冷却结构研究取得了较大的进步,已经能制备出不同胞元结构的点阵夹芯板,但距离将点阵结构应用于超燃冲压发动机主动冷却还有许多问题需要解决,主要有以下三个方面:

(1)制备工艺对于点阵夹芯结构的性能具有较大影响。理论上可以设计出高性能的点阵夹芯结构,但是由于制备工艺不成熟,实际制造出来的结构通常达不到预期的性能。要想获得高效并且稳定的点阵夹芯结构,关键在于发展成熟的制造设备与工艺,并且提高计算模型精度。

(2)针对点阵夹芯结构换热特性的研究,目前主要采用数值计算方法,受限于测量手段,试验研究比较困难。目前以超然冲压发动机为背景的试验和数值研究比较少,后续还需进行大量的研究工作。

(3)点阵夹芯主动冷却结构是实现发动机多功能一体化的首选结构。但是对于该结构的高效换热性、稳定的承载性及轻质性,是相互矛盾的,因此需要在结构设计时进行各方面性能的综合评估,以满足不同工况下的使用要求。然而,目前缺少将换热、承载、质量等性能参数进行综合考虑的指标或准则。

5 结束语

本文对点阵夹芯主动冷却结构研究进行综述,重点分析了点阵夹芯主动冷却结构的制备工艺与换热特性的研究现状。在此基础上对点阵结构在超燃冲压发动机中的潜在应用价值与面临的挑战进行分析,并提出下一步的发展建议。

在制备工艺方面,传统机械加工工艺与先进增材制造技术各有优缺点,若能将两者结合起来制备点阵夹芯结构,能够有效地降低成本、缩短生产周期。换热特性是冷却结构中需要重点关注的性能,点阵胞元类型、设计尺寸及增强元件均对主动冷却结构的换热性能有重要影响。在进行冷却结构设计时,充分利用点阵结构的可设计性或者通过控制孔隙率等宏观设计变量得到具有高效换热及低流阻的点阵夹芯结构。同时,可以根据原结构流体流动状态在合适位置添加增强元件来改变流体流动,进而增强换热性能或减小流阻。点阵夹芯主动冷却结构具有高效换热及低流阻的特性,若将其应用于超燃冲压发动机中,能够有效地解决冷却剂不足及轻质化的问题。