接头保护套模具的设计

2021-12-22陈智勇黄仲庸吴光明

陈智勇,黄仲庸,吴光明

东莞市高技能公共实训中心 广东东莞 523466

1 序言

注塑模具结构设计中,内部卡位脱模结构的设计是模具设计中的难点,特别是针对一模多穴且表面质量要求较高的外观件,在保证表面质量的同时,需要采用合理的脱模结构进行强制脱模,并保证模穴的数量以提高效率。本文以一套一模多穴接头保护套注射模具为设计案例,介绍一种新颖的注射模强制脱模结构,做到了结构可靠且兼顾效率。

2 塑件工艺分析

接头保护套产品2D工程图如图1所示,零件外观尺寸为φ19mm×28mm,材料为PE,收缩率2.5%。技术要求有两点:一是产品整体表面飞边在0.05mm以下;二是一般公差按0.15mm标准判定。塑件的曲面过渡圆滑,表面质量要求较高。塑件顶部分别刻有数字“1~24”,字体大小1.5mm,凸起高度0.1mm。零件外形尺寸不大,结构也不算复杂,难点是塑件内部有一个环状内凸卡位,顶部有一个φ1mm的小孔,该特征为脱模带来了较大的困难。

图1 保护套产品

3 分型面与型腔布局的选择

3.1 分型面的选择

选择分型面时,一般选择塑件截面尺寸最大的的位置,以使模具结构简化,从而降低成本。如图2所示,横截面尺寸最大的位置有两处——截面1与截面2。由于截面1的位置与圆弧面光滑过渡,为了避免在分型面处出现溢料而产生飞边,降低后模芯的加工及装配的难度,所以选择截面2作为分型面。

图2 分型面的选择

3.2 型腔布局

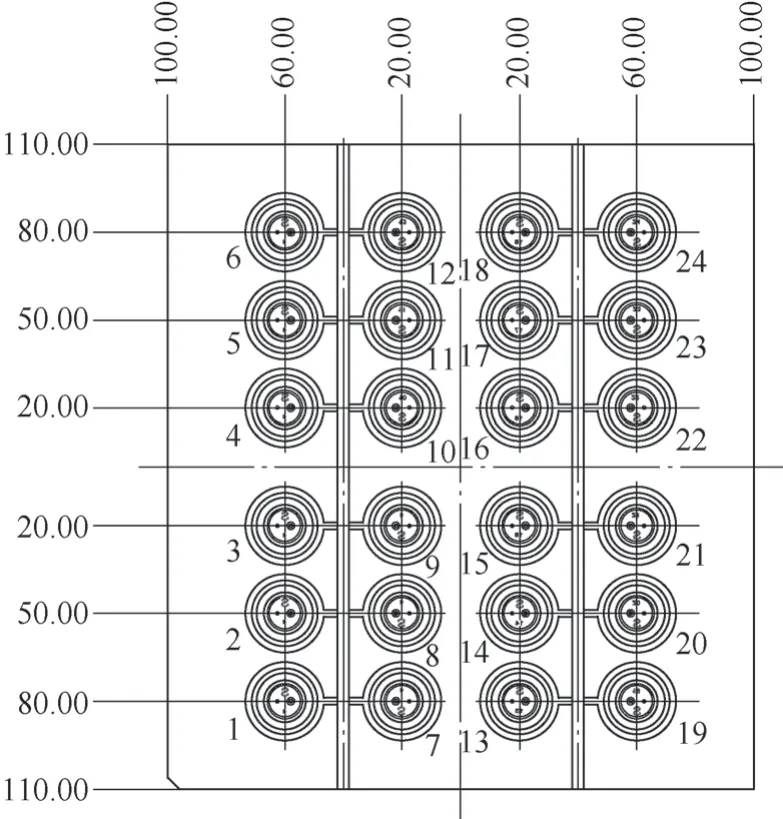

根据客户要求,产品为电器上的保护套,分为24组,需要顶部刻有数字“1~24”以进行区分,所以要在前模型腔中加工24个不同的数字。使刻有24个不同数字的塑件在型腔中均匀分布,如图3所示。

图3 塑件的型腔布局

4 浇注系统设计

浇注系统的结构形式有很多种,从图3塑件的型腔布局来看,只有侧浇口和点浇口两种进胶方式能满足要求。此套模具中,若使用侧浇口进胶,选用二板模即可,但是会使模具的尺寸变大,并且在分型面处会在产品侧面留下很明显的浇口痕迹,影响产品外观质量。若使用点浇口,则选用三板模,从产品的上表面进胶,会在表面上形成轻微的凹坑,但在不影响字码的情况下,并不影响产品的外观要求,因此选用点浇口进胶最为合适。

分流道的布局方面,尽可能选择平衡式的布局。由于该模具的塑件数量较多,同时要满足塑件间的合理距离以保证散热速度、模具的结构尺寸等问题。因此,该模具分流道选择综合式(辐射+H形)的布局形式最为妥当,使流道排列紧凑,对称平衡,流道设计如图4所示。

开模时,产品自动掉落,点浇口废料由机械手取出。

5 顶出机构设计

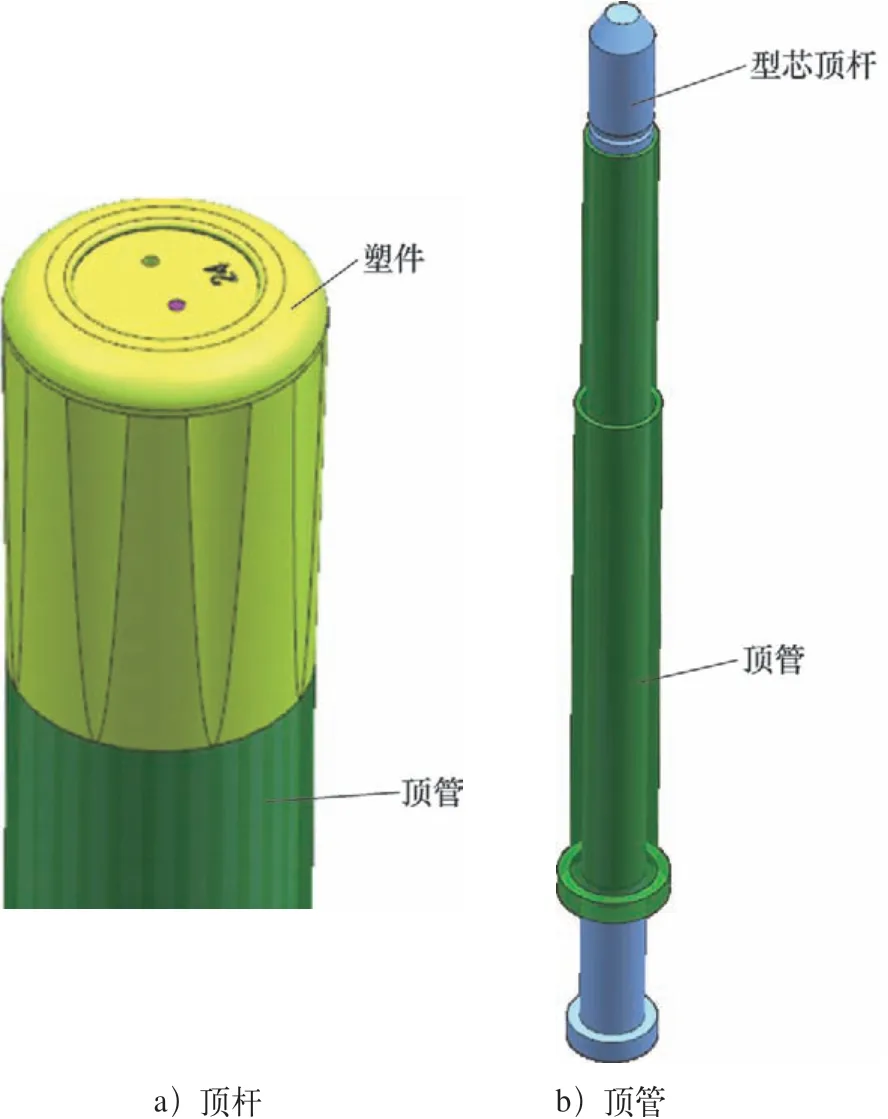

由图1可知,产品的壁厚只有1mm,深度为25mm,且产品内圈有一圈内倒扣。在生产过程中,塑件在收缩的影响下产生很大的包紧力,加大了脱模难度。考虑到塑件的壁薄、腔体较深,若利用顶杆顶出,单位面积上的压力较大,力分布不均匀,塑件容易变形、损坏,因此不考虑顶杆顶出。因为产品材料为PE,适合采用强制脱模的机构顶出脱模,所以这里选用的是顶管二次顶出机构,其结构如图5所示。在顶出时能保证顶出力均匀,不会在产品底部出现明显的顶出痕迹。

图5 顶管二次顶出机构

6 冷却及排气系统设计

6.1 冷却系统的设计

由于该模具塑件产品多,在布置冷却水路时,应尽可能使冷却管道到各处型腔表面的距离相等,冷却介质的冷却路线相等,降低入水口和出水口的温差。同时还要考虑加工工艺、密封等方面的问题。

本套模具采用的水路结构如图6所示。为了提高浇注系统的冷却效率,在浇口板内也适当地布置了冷却水路。考虑到塑件的型芯由顶管顶出机构的型芯代替,将型芯中间挖空,并安装螺旋式分流板,设计水井结构进行冷却,以优化塑件内部的冷却效果,提高生产效率。

图6 水路结构

6.2 排气系统设计

排气系统的作用是在注射过程中,将型腔中的气体有序而顺利地排出型腔外,避免塑件产生气泡、疏松等缺陷。由于分型面在塑件的中间截面位置,为了避免产生飞边,需要控制好排气槽的深度。塑件的材料为PE,排气槽的深度为0.2mm即可。注射过程中,熔融的塑料从顶部向底部流动,塑料流体末端也要考虑排气,该模具的型芯末端设计有顶管顶出机构,顶管与型芯之间加工精度高、间隙小、耐磨性好,可进行排气,且不易产生飞边。

7 成型零件设计

模具成型零件的结构如图7所示。此套模具的设计寿命为100万次,模具模架选择LKM,前模、后模及镶件都选用高强度NAK80模具钢。

图7 模具成型零件结构

前模采用局部镶拼结构,成型孔镶件2的成型塑件顶部有φ1mm的小孔,为易损件,将其设计成镶件,安装在前模型芯中,不会对塑件脱模产生影响。

综合考虑后模型芯冷却及顶出结构,设计后模顶杆承担后模型芯的作用,通过顶管将塑件顶出,如图8所示。

图8 后模设计

8 模具开模工作过程

模具3D结构如图9所示,模具开模过程如图10所示。

图9 模具3D结构

图10 模具开模

1)开模时,在弹簧3和开模力的作用下,首先在分型面Ⅱ处分型。主流道凝料在水口拉针的作用下拉离模具型腔。

2)前模板打开,在拉杆5限制距离后,暂停运动。随后,拉动脱料板9在分型面Ⅰ处开始第二次分型。水口凝料脱离浇口套主流道,且水口针倒扣部分被强行从流道胶料中拉出。此时水口凝料完全处于自由状态,有利于后续机械手取出水口凝料(取料在产品完成顶出后的稳定状态下进行)。在限位螺钉6的作用下,脱料板9停止运动,完成第二次分型。

3)在开模力继续作用下,模具在分型面Ⅲ处开始第三次分型,在拉板2行程的限制下,模具完成第三次分型。后模塑胶件的包紧力和倒扣的作用力将产品留在动模型腔,便于顶出机构顶出产品。

4)注塑机顶棍顶动顶板垫块。顶板垫块与第一组顶针板连接,第一组顶针板通过锁板挂钩与第二组顶针板连接。第一组顶针板带动第二组顶针板一同向前顶出。完成第一次顶出过程。

5)当产品顶出后模型腔为强制脱扣留下足够变形空间后,锁板挂钩打开。由于顶杆型芯固定在第二组顶针板上,所以此时第二组顶针板和顶杆型芯同时停止运动。顶出推管固定在第一组顶针板上,第一组顶针板带动顶出推管继续向前顶出。直到塑胶产品脱离顶杆型芯,完成顶出。二次顶出机构如图11所示。

图11 二次顶出机构

6)在弹簧22的作用下,顶出机构复位。随后注塑机合模,准备进入下一注塑周期。

9 结束语

本案例模具总体结构并不复杂,采用细水口点进胶、螺旋式水井冷却和推管二次顶出等高效合理结构,保障了模具开合动作的稳定可靠,较好地解决了本产品薄壁深腔、高表面质量的塑件产品要求。对于这种内圈倒扣的产品,若设计内缩模具结构,会造成内缩结构复杂且占用空间大,极大地缩减模穴数量,严重降低模具制造的经济性和后续注塑生产效率,不适用于本类产品。由于PE塑料的软质特性,通过对比多种模具结构方案,确定该推管强脱结构最优,极大地降低了模具制造成本,提升了注塑生产效率。经注塑生产验证,成型件达到设计技术要求,可为同类型模具设计提供参考。