半轴套管的加工

2021-12-22吕阳峰宋国品张屹王绍武吕阳雷

吕阳峰,宋国品,张屹,王绍武,吕阳雷

1. 第一拖拉机股份有限公司铸锻厂 河南洛阳 471004

2. 第一拖拉机股份有限公司大拖公司 河南洛阳 471004

1 序言

半轴套管是汽车驱动桥总成上的重要零件,它与驱动桥壳形成一体,使左右驱动车轮的轴向相对位置固定,一起支承车架及其上的各总成质量;同时在汽车行驶时承受由车轮传来的路面反作用力和力矩,并经悬架传给车架。

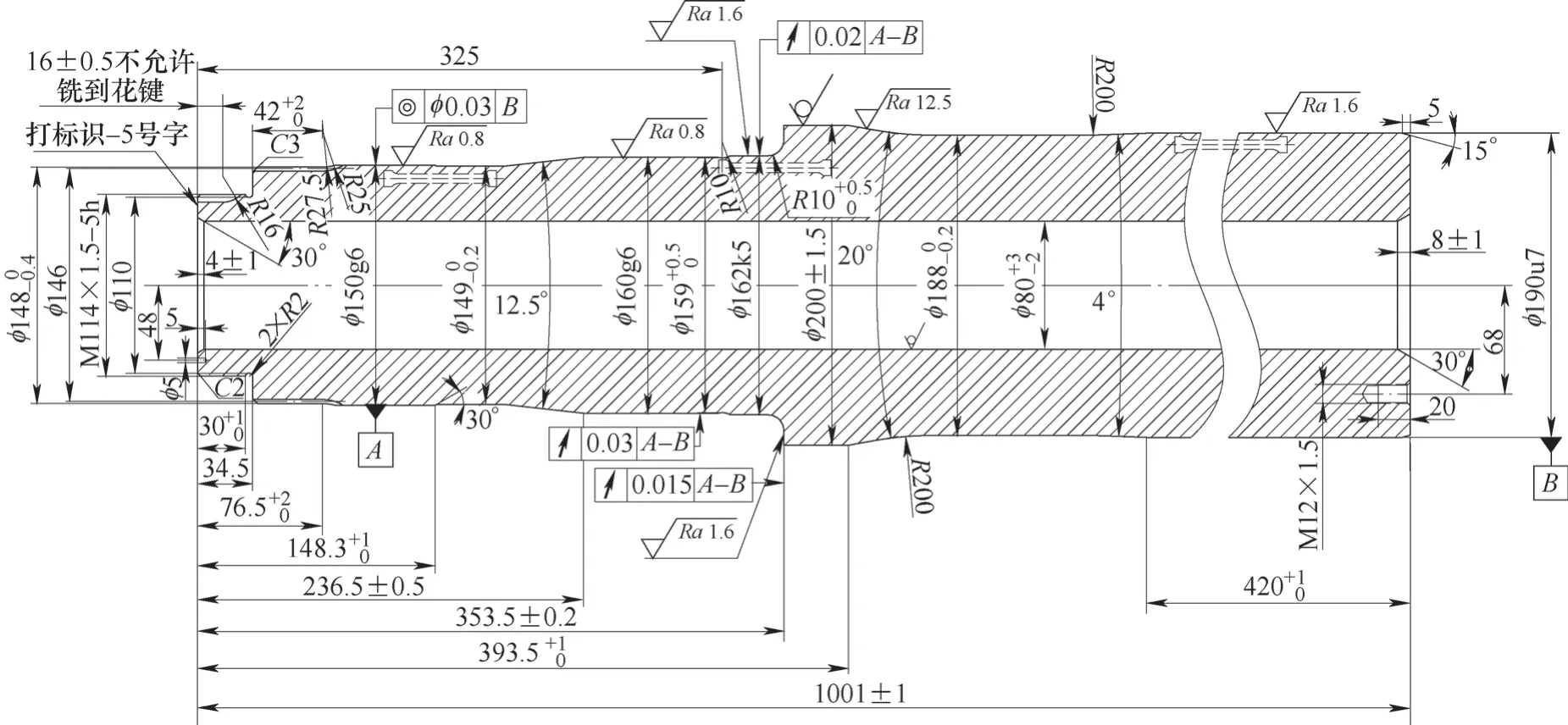

图1所示的半轴套管外形较长,内孔为通孔,属于长空心轴杆类零件,其性能要求:硬度32~38HRC,抗拉强度≥950MPa,伸长率≥12%,屈服强度≥800MPa。检测时试棒位置需要贴近外表面取得。金相分析位置:轴向和试棒位置相同,径向距表面10mm处检验,调质金相组织等级1~4级,加工难度较大。

图1 半轴套管

2 毛坯的选择

(1)模锻锤制坯(方案一) 工艺流程为:棒料加热→锻打→切边冲孔。优点:能满足产品性能要求;缺点:毛坯长1020mm,φ80mm的内孔通孔无法冲出,内孔机械加工费用高、加工效率低。

(2)自由锻制坯(方案二) 工艺流程为:棒料加热→拔长→冲孔。优点:性能满足要求。缺点:生产效率低;锻造时无法冲出内孔;内孔机械加工费用高、加工效率低。

(3)管材直接下料(方案三) 优点:加工可行性强,余量小,效率高,成本费用低;缺点:毛坯性能可能无法满足要求(需要先进行性能试验)。

经分析验证并与客户沟通后,决定选用方案三进行零件的调试加工。

3 热处理工艺的选择

(1)热处理及加工方案一 工艺流程:正火→调质前粗加工→调质→抛丸→探伤→精加工。优点:性能符合要求;缺点:工序长,成本高。

(2)热处理及加工方案二 工艺流程:正火→调质→抛丸→探伤→机械加工。优点:工序短;缺点:性能有可能不符合要求(需要工艺验证)。

为保证零件质量及性能要求,决定选用热处理及加工方案一进行零件的调试加工。同时验证毛坯方案三的可行性。

4 机械加工工艺的选择

轴杆类零件的加工定位方式通常有两种:一种是内孔定位、外圆找正,为轴杆类零件加工定位方式的首选,但局限于定位内孔圆度高的产品;另一种是外圆定位找正,通常适用于实心轴或需要进行内孔加工的轴类产品,可保证加工后的外圆和内孔同轴度一致性好,但不适用于壁薄的套管类零件。

因半轴套管零件小头端壁薄且端面需钻、攻螺纹,加之选用了管坯,外圆与内孔的同轴度差、加工余量小,所以常用的这两种定位方式均不适用。根据零件特点,经过反复研究和工艺验证,确定半轴套管的定位找正方案为:大头端以外圆找正,小头端以内孔找正,从而有效保证零件的加工尺寸及使用性能,提高生产效率。

半轴套管属于轴类零件,具有螺纹、花键及键槽等固有特征。该产品所用φ200mm×60mm(国标允许壁厚60+7.5-6.0mm)管材的外圆和φ80mm内孔的同轴度差,调质工序的弯曲变形增加了加工难度。小头成品壁厚15mm,由于大头外圆单边加工余量仅5mm,加工过程轴向圆跳动大,因此基准的选择尤为重要。工艺开发初期拟定了以下两种加工方案。

(1)加工方案一 铣端面保证总长、镗孔口倒角(以内孔为基准定位)→钻攻大头端面M12×1.5mm螺纹孔→粗车一端外圆及端面→粗车另一端外圆及端面→精车大头轴颈外圆→精车小头轴颈外圆→打号→精修大头中心孔→精修小头中心孔→铣花键→磨φ190mm轴颈→磨φ150mm和φ160mm轴颈→磨φ162mm轴颈→铣键槽→检验→入库→发出。优点是业内通用首选的加工方式,因此零件内孔不加工,所以成品的外圆和内孔同轴度最佳。缺点是外圆可能会有留黑皮的现象。

(2)加工方案二 铣端面保证总长、镗孔口倒角(以外圆为基准定位)→钻攻大头端面M12×1.5mm螺纹孔→粗车一端外圆及端面→粗车另一端外圆及端面→精车大头轴颈外圆→精车小头轴颈外圆→打号→精修大头中心孔→精修小头中心孔→铣花键→磨φ190mm轴颈→磨φ150mm和φ160mm轴颈→磨φ162mm轴颈→铣键槽→检验→入库→发出。优点是业内通用的加工方式,对于实心轴或者内孔加工的轴类来说,成品外圆和内孔同轴度一致性较差。缺点是因小头的壁厚薄,如果壁厚差相差大,则容易在使用过程中造成零件断裂。

经分析,最终选用加工方案一。初定总工艺路线为:下料→正火→调质前粗加工→调质→抛丸→探伤→铣端面保证总长、镗孔口倒角→钻攻大头端面M12×1.5mm螺纹孔→粗车一端外圆及端面→粗车另一端外圆及端面→精车大头轴颈外圆→精车小头轴颈外圆→打号→精修大头中心孔→精修小头中心孔→铣花键→磨φ190mm轴颈→磨φ150mm和φ160mm轴颈→磨φ162mm轴颈→铣键槽→检验→入库→发出。

5 工艺调试过程中出现的问题及解决办法

工艺调试过程中出现的问题及解决办法如下。

(1)下料总长超差 图样中下料总长为1023+3-1mm,但实际上锯床下料尺寸偏长,实测尺寸为1027~1030mm,造成后续粗车加工时余量不均。原因分析:端面斜度3~7mm,操作人员担心后续加工不出来,人为加长。解决办法:一是调整设备;二是按频次更换锯条。

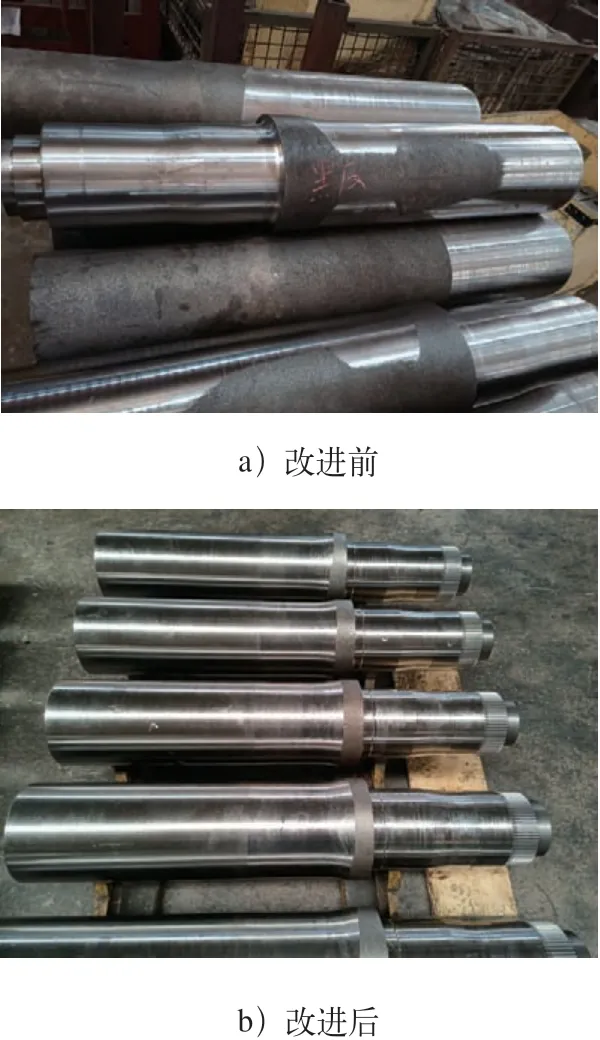

(2)外圆留黑皮 精车后,部分零件外圆留黑皮(见图2)。原因分析:零件大头外圆单边加工余量仅5mm,毛坯外圆椭圆度≤2mm,壁厚差≤5mm,调质后零件的弯曲变形量≤3mm的局限性,使得大头端出现大量留黑皮(约15%)。原因分析:尺寸保证困难,不良品、废品率高。解决办法:大头端以外圆找正加工,小头端以内孔找正加工。此加工方案不是业内通用的加工方式,可能存在零件在装配后轴向圆跳动大的情况。经了解和此零件装配相关的子工件及装配情况后得知,若轴向圆跳动≤2mm,则不影响使用,因此该加工方案可以保证零件的尺寸及使用性能要求。工艺改进前后的加工效果如图3所示。

图2 部分零件外圆留黑皮

图3 工艺改进前后的加工效果

(3)精修孔口倒角时圆度和轴向圆跳动超差 孔口倒角如图4所示。要求磨后轴颈总公差带为0.025mm,轴向圆跳动≤0.03mm。因磨床自身的圆度和锥度为0.010~0.015mm,所以倒角的圆度和轴向圆跳动对磨床保证尺寸的合格起着至关重要的作用。原因分析:带轴承的中心架本身就有间隙,无法保证圆度。解决办法:更换为不带轴承的中心架。

图4 孔口倒角

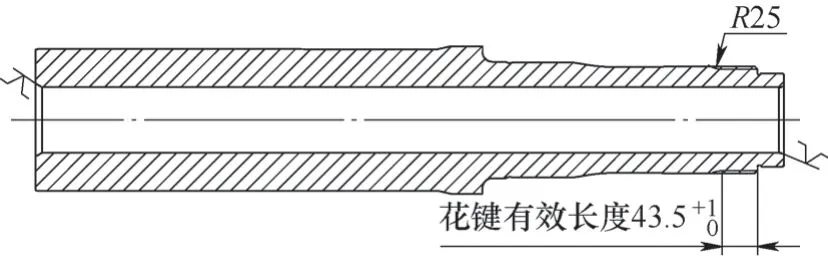

(4)花键的有效长度超差 花键尺寸如图5所示,要求花键有效长度为43.5+1+0mm,而在实际生产中,短的有42.5mm,长的有45.7mm。原因分析:①花键铣刀零点不好确定。②倒角及相关轴颈台阶的线性尺寸对花键的加工有影响。解决办法:①更改数控车床的数控程序,对轴颈台阶的线性尺寸进行控制。②倒角的线性尺寸加严公差,保证其一致性。

图5 花键尺寸

(5)加工效率低、轴向圆跳动一致性差 数控车班产量为3件/班,图样要求轴向圆跳动0.03mm,而实际生产中有0.06mm,还有0.1mm。原因分析:①大头外圆余量小,加工时长约20min;小头外圆余量大,同时存在螺纹和键槽的加工,加工时长约70min。加工时间不匹配。②大头外圆和小头外圆的加工需二次装夹,且需要两台设备加工。要求所用设备一致性好,操作人员找正水平高,只有这样才能满足图样对该零件的轴向圆跳动要求,否则会增大轴向圆跳动超差的风险。因设备陈旧、精度差且人员流动频繁,所以易造成不良品、废品率升高。解决办法:①将循环程序修改为G00和G01,减少空走刀时间,提高生产效率。②为了保证零件的一致性,避免因轴向圆跳动超差而导致零件报废,经客户同意,在大头端端面增加工艺螺纹孔,制作专用工装,精加工时用顶尖顶紧两端内孔,专用工装固定在螺纹孔内,拨动零件转动,以此实现一次装夹同时完成大、小头端外圆两道工序的精加工。加工后零件的轴向圆跳动及一致性满足工艺要求,且只需一台设备即可完成加工。

6 确定加工参数

选择合适的设备及加工工艺参数对零件的质量是有很大影响的,为此在确定进给量时应充分考虑被加工零件的材料及硬度。零件材料为42CrMo,硬度为32~38HRC,最初确定的铣床参数为:切削速度200r/min,切削深度3mm,进给量0.5mm/r,由于试验时机床振动严重,因此调整铣床参数为:切削速度280r/min,切削深度1.6mm,进给量0.2mm/r,最终满足加工要求。

机床参数的选择还应考虑所使用刀具的规格、材料以及机床的规格等,只有合理地设置机床参数,才能在满足加工要求的前提下提高生产效率、降低加工成本。同时还要根据工件要求的表面粗糙度确定是否进行二次精加工。一般粗加工后的表面粗糙度值Ra能够达到6.3μm,如果工件的表面粗糙度值Ra要求<6.3μm,则应考虑进行二次精加工。一般粗加工给精加工留有0.5~0.7mm的余量,在精加工时应适当提高机床切削速度至400r/min,同时降低进给速度至0.10~0.15mm/min,则表面粗糙度值Ra可达3.2μm。如果选择以车代磨的形式,则提高机床切削速度至600r/min,切削深度≤0.25mm,同时降低进给速度至0.010~0.015mm/min,则表面粗糙度值Ra可达0.8μm。

7 确定最终工艺路线

确定最终工艺路线为:下料→正火→调质前粗加工→调质→抛丸→探伤→铣端面保证总长、镗孔口倒角→钻攻大头端面M12×1.5mm螺纹孔→粗车一端外圆及端面→粗车另一端外圆及端面→精车轴颈外圆→打号→精修大头中心孔→精修小头中心孔→铣花键→磨φ190mm轴颈→磨φ150mm和φ160mm轴颈→磨φ162mm轴颈→铣键槽→检验→入库→发出。

8 结束语

本文主要介绍一种半轴套管的工艺研发流程、在开发过程中出现的问题以及解决办法,可供同行参考。影响零件质量的因素很多,如果在开发初期对有可能出现的问题进行分析并制定相应的措施,则对工艺调试的顺利进行会起到重要的影响。半轴套管通过调试已成功生产且质量稳定,达到了客户的要求。目前月产量400件,达到了预期效果。