基于BIM的橡胶隔震支座施工技术

2021-12-22邓国璋

邓国璋 王 杰

1. 广西启盛建设集团有限公司 广西 南宁 530001;2. 广西大业建设集团有限公司 广西 南宁 530001

1 项目概况及施工重难点

寒武纪欢乐大世界场馆区项目位于云南省澄江县,大型场馆区地下夹层为隔震层,有橡胶隔震支座680个,施工重难点如下[1-2]:

1)隔震支座下支墩顶部,绑扎成双层双向U形钢筋笼,钢筋直径达32 mm,钢筋与钢筋之间的间隙小,支墩钢筋和锚固钢筋容易干涉,锚固钢筋安装困难。

2)隔震上支墩中有型钢节点,安装难度大,型钢梁容易与隔震支座锚固螺栓干涉。

3)隔震支座安装精度要求高,工人施工经验欠缺。

4)工期紧张,传统安装过程中的剔凿表面、打磨两道工序,工程量大,容易产生扬尘。

5)预埋钢板与隔震支座下支墩混凝土表面易产生气泡等质量通病。

2 应对措施

1)隔震支座锚筋安装前,应用BIM软件三维设计,预留锚筋的投影位置,避免安装过程中支墩钢筋和锚筋发生干涉。

2)利用BIM技术进行三维可视化交底,与传统书面交底结合,提高交底质量,利用BIM技术进行隔震支座预安装,避免隔震支座锚筋与下支墩顶部双层双向U形钢筋及柱、梁型钢干涉,减少施工过程返工量,并结合数字化技术进行钢筋放样、下料制作,节约钢筋材料,降低成本。

3)为避免安装过程中的返工,在隔震装置下部结构上设置一个安装架台,调整架台的轴线、标高,通过一种简单测量定位尺,保证水平定位板的水平度,为隔震装置下的预埋钢板提供准确的三维空间位置,并采用二次灌浆工艺,减少传统安装过程中剔凿表面、打磨两道工序,减少施工现场剔凿的工程量。

3 关键技术工艺流程

3.1 BIM技术建模及预安装

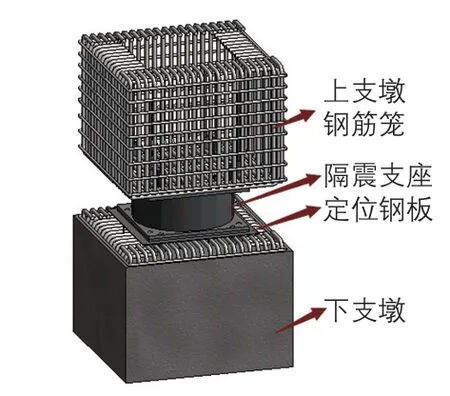

钢筋工程相关图纸及技术交底应清晰、齐全,BIM软件建模者要对图纸和平法图集理解较深。对隔震支座、上钢筋笼、下钢筋笼、连接件分别建模(图1),进行预安装,节点处优化设计。

图1 隔震支座BIM模型

3.2 支座中心线测量定位

建筑物区域垫层混凝土强度达到1.2 MPa以上,才可进行支座中心线测量定位,采用全站仪测设每个隔震支座中心点的投影。通过投影位置,将十字码线标定在垫层或承台混凝土面上,确保隔震支座的平面中心位置准确无误。

3.3 支墩钢筋笼数字化加工

项目节点复杂时,对复杂节点进行BIM三维建模,避免型钢与钢筋、支墩钢筋和锚筋干涉问题。采用数字化加工及钢筋放样,确保钢筋和锚筋下料长度,提高钢筋的利用率(图2)。

图2 现场钢筋下料

3.4 下支墩钢筋笼绑扎

在混凝土面上标定隔震支座8个预埋锚筋的竖向投影位置,仔细检查核对设计图纸,确保每个预埋好的锚筋投影位置准确无误。结合下钢筋笼和隔震支座的BIM三维模型进行预安装,分析下支墩钢筋和锚筋的位置关系,间隙小的地方进行钢筋深化设计加工,严禁现场切割干涉部位钢筋。下钢筋笼绑扎前进行BIM三维可视化技术交底,提高安装效率,减少后期返工。

现场安装过程中,根据要求预留锚筋的投影位置,避免安装过程中支墩钢筋和锚筋干涉。下支墩钢筋与隔震支座BIM模型预安装如图3所示。

图3 下支墩钢筋绑扎

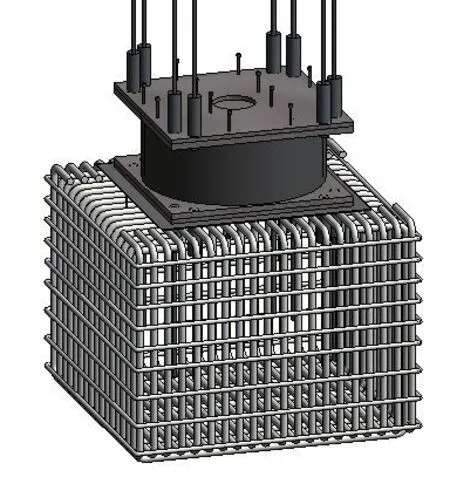

3.5 预埋件的定位及固定

为保证预埋件定位准确无误,安装前,先将套筒口、胶套与定位钢板通过螺栓拧紧,形成一个整体。预埋件的锚固长度较长且安装精度要求高,特制带螺纹的预埋锚筋与预埋套筒提前按设计预制好,严禁现场制作,埋锚固件的力学性能检测合格。将预埋钢板和锚固件整体放入隔震支座下支墩钢筋上,通过多人协调,调整预埋钢板水平度、平面位置及标高,确保安装位置准确无误,预埋钢板定位如图4所示,四周采用点焊固定。测量工作是隔震支座安装的重中之重。团队之间需密切协作,一边测量一边及时、有效地进行调整,使预埋件的安装满足设计精度要求。测量前,校正测量仪器的精度。短钢筋与定位板接触一端,宜先用切割机切割并打磨平整,保证短钢筋顶标高为支墩的设计标高。在定位中心线的位置设置预埋件的架台立柱,架台底部固定在混凝土垫层面上,使之不易发生扰动,以免影响安装精度。

图4 预埋板定位示意

将下预埋钢板底部的标高引测到架台支柱上面,待安装好架台后,再把下预埋钢板搬放到架台上面。通过施工人员协调配合,慢慢调整预埋钢板的平面位置及角度,使预埋钢板中心线与十字定位线重合。中心线难定位时,可以利用预埋钢板两侧边作为定位基准。用光学水平尺工具测量预埋基层钢板顶面上的水平度,达到设计工艺要求后,把下面的预埋基层钢板临时固定在钢构架台上面,再用精密光学水准仪、经纬仪及激光水准尺等工具,复核预埋基层钢板上的轴线、标高、水平度。

预埋件整体定位准确后,现场将锚筋与下支墩钢筋点焊相连。固定的短钢筋可以采用直径6 mm的钢筋,固定后保证预埋件在后面的施工过程中不产生偏移。待所有预埋板安装完毕后,再一一测量复核预埋定位钢板的平面位置、角度、水平度及顶面标高。预埋板标高、平面中心位置等复核过程如图5、图6所示。

图5 预埋板标高复核

图6 预埋板平面中心位置复核

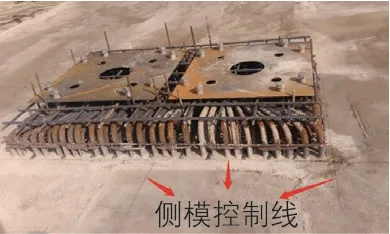

3.6 支座下支墩侧模安装

底板浇筑完成并达到设计强度后,在底板上画下支墩侧模的控制线,按控制线安装下支墩侧模,如图7、图8所示。侧模安装后的高度略高于支墩顶面,防止浇筑的混凝土泥浆侧漏。在侧模上标定出支墩顶面设计标高的位置并画线,作为后面混凝土浇筑的控制面。通过BIM模型,在BIMMAKE中进行支墩侧模的深化设计,出配模图,指导模板下料制作,提高模板的非标利用率,减少材料浪费。模板安装拼缝应严密,固定应安全可靠。

图7 下肢墩侧模控制线

图8 下支墩侧模支护

3.7 支座下支墩浇筑

为有效防止平面浇筑位置、标高、平整度出现较大偏差,施工过程中,混凝土对称横向浇筑,减少外力冲击。未浇筑混凝土前,做好防护和巡查工作。下支墩的混凝土浇筑工作完毕后,再开始二次灌浆施工。二次灌浆过程在混凝土初凝前完成。混凝土初凝完成前,及时取出定位钢板。取出定位钢板后,再采用砂浆在下支墩顶面进行人工找平。施工完毕后,合理养护,防止开裂(图9、图10)。

图9 下支墩二次浇筑至定位板

图10 下支墩人工找平

3.8 安装隔震支座

结合BIM技术进行隔震支座安装工艺三维可视化交底,生成二维码,手机端扫一扫即可观看,提高交底效率。安装隔震支座前,清洁下支墩的上表面。安装过程中重新测量核对下支墩顶面的中心位置、标高等。安装过程如图11所示。清洁后,拆除预埋件上的螺栓和橡胶套,统一摆放在合理位置。支架起吊时,应将隔震支座的螺栓孔与预埋钢套筒的孔对齐,再将螺栓拧入套筒,螺栓应对称均匀拧紧。隔震支座安装完毕后,重新测量各隔震支座的法兰顶标高、水平度、平面位置,发现问题及时处理。

图11 隔震支座安装

3.9 上部预埋件固定及上支墩底模安装

将上部已经预埋好的锚固钢筋与下部套筒支架通过焊接螺栓方式连接固定到装有隔震板的支座上,如图12所示。通过BIM模型,对上钢筋笼进行预安装分析,根据三维模型避开干涉位置,避免后期返工。浇筑混凝土时,混凝土自重会对底模产生竖向压力,压力过大时,会导致底模产生竖向变形。因此,必须保证底模有足够大的支撑刚度及强度,上支墩底模及侧模支撑牢固。

图12 上部预埋件固定

3.10 上支墩钢筋绑扎及隔震层混凝土浇筑

绑扎上、下支墩钢筋的方法如图13所示。采用BIM三维可视化技术进行上钢筋笼与支座处型钢梁及型钢柱的预安装分析,提前规避干涉,减少各专业碰撞。型钢节点与隔震支座锚固螺栓干涉如图14所示。

图13 隔震支座安装

图14 隔震支座与型钢的干涉

3.11 隔震支座补漆

隔震层施工完毕,模板拆除后,应对隔震支座进行油漆修补及防锈处理,提高隔震支座的耐久性,并检查隔震支座处的防雷措施。

4 结语

1)通过工程的成功应用,证明该施工技术实用性强,隔震垫安装效率大大提高,为项目节约成本约45万元。

2)本技术的运用,提高了隔震支座的安装精度,不仅节省了劳动力,也大大加快了施工速度,扩大了公司在区域范围内的影响力。

3)基于BIM技术的运用,减少了锚筋与钢筋、型钢梁的干涉问题,提前优化设计,减少钢筋、模板等材料浪费,同时间接减少隔震支座安装过程中的返工量。

4)本工法采用二次灌浆工艺,减少了传统安装过程中剔凿表面的工序,也减少了施工现场剔凿工程量、扬尘及建筑垃圾,节约了人工和材料成本。