混凝土整体置换与加大截面加固施工技术应用

2021-12-22蒋儒钢

蒋儒钢

上海建工四建集团有限公司 上海 201103

随着我国房地产行业的不断发展,结构加固施工技术越来越得到建筑市场的关注和重视,而传统的加固技术已不再适合当前的建筑市场。一些施工企业在加固施工过程中没有严格按施工工艺施工,仍然存在许多问题,在一定程度上影响了建筑行业的发展[1]。

在施工过程或结构检测过程中,由于建筑结构的强度和承载力不足,部分建筑结构的耐久性已经不能满足正常的使用功能。为了保证建筑结构的安全性和正常使用,科学使用合适的加固技术尤为重要。

1 工程概况

本工程由数个3~7层的地上单体及1个2层的整体地下室组成,混凝土框架结构,抗震设防烈度6度,结构安全等级为二级,设计使用年限为50 a。原设计地上部分梁板混凝土强度等级均为C30,地上部分柱的混凝土强度等级为C30~C45。结构实体检测发现上部结构部分梁柱构件混凝土强度未达到原设计要求,经工程五方责任主体多次专家论证后,决定对现场部分混凝土构件采取整体置换和加大截面的结构加固处理,加固后使用年限为50 a。

2 工程重、难点

本工程项目规模非常大,加固施工内容较复杂,专业性要求高,且工期紧迫。竖向构件混凝土整体置换时,对临时托换系统的安全性、稳定性要求高,要有足够的安全余量,且置换构件四周相邻一跨范围内上方严禁堆载,确保加固施工期间结构安全稳定。

置换构件施工前、施工中及施工后要求进行全过程监测,尤其是置换构件的位移监测。根据测量精度要求,采用位移传感器和精密水准测量的2套系统对置换构件实施位移监测。新旧混凝土界面处理、植筋工程质量控制、钢筋安装、特种混凝土浇筑和养护是加固施工质量控制的重点[2]。

3 加固施工技术在房屋建筑结构中的应用

3.1 主要加固设计概况及施工内容

本工程加固设计为主楼3根框架柱整体置换混凝土加固及主楼局部框架柱、梁加大截面法加固。根据加固设计图纸及工程现状实际,本工程加固施工内容主要为:

1)置换临时钢支撑体系,施工操作架。

2)置换混凝土凿除、新老结构面混凝土凿毛、界面处理、钢筋除锈、钢筋植筋、钢筋安装、支模架搭设、模板安装、特种混凝土浇筑和养护。

3)混凝土截面加大加固(加大处浇筑特种混凝土)。

3.2 主要加固施工顺序

根据本工程加固设计内容,各分项工序组织同步展开施工,加固施工总体上遵从先加固支撑、后拆除、再新建的顺序。

3.3 混凝土柱整体置换加固施工技术

3.3.1 柱整体置换抱柱梁、钢支撑系统安装

置换柱下方层梁底以下500 mm设置抱柱梁,抱柱梁高1 100 mm、宽400 mm,抱柱梁面可根据支撑支座板锚栓位置预埋锚杆。置换柱上方层设置上抱柱梁,抱柱梁高1 200 mm,梁底距楼面板1 000 mm,宽400 mm。

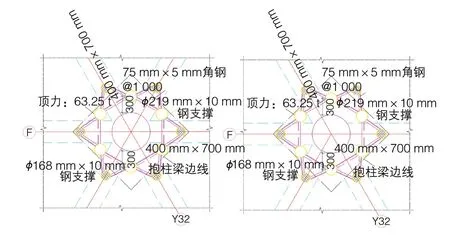

置换柱置换钢支撑采用φ219 mm×10 mm钢支撑,配200 t自锁液压千斤顶,300 t轴力计、75 mm×5 mm角钢组成。另置换柱相邻梁底临时钢支撑采用φ168 mm×10 mm钢支撑配50 t手动千斤顶。置换柱抱柱梁及钢支撑系统如图1所示。

图1 置换柱抱柱梁及钢支撑系统

置换柱钢支撑设置于上下抱柱梁之间,穿楼层板设置6个钢支撑,钢支撑设置平面如图2所示。

图2 钢支撑设置平面示意

抱柱梁施工时,先对柱四边新旧混凝土交接面进行凿毛,并清洗凿毛面。钻孔植筋,植入抗剪销,双向对称对穿。根据设计要求绑扎、焊接抱柱梁钢筋骨架,支设模板。浇筑C50特种混凝土,特种混凝土采用人工浇筑,梁面入模,入模后轻敲模板致密。浇筑完成后的特种混凝土养护不少于5 d,5 d后可检测特种混凝土同条件下的试块强度,强度达到100%后可拆模、设置钢支撑顶紧。

钢支撑分段加工,上下两段钢管采用4个φ18 mm的高强螺栓拧紧连接,在安装过程中采用2台激光红外线测垂仪在钢支撑两垂直面同时控制钢支撑的垂直度,随时注意纠正垂直度偏差,垂直度控制在1.5%以内,使之满足要求,钢支撑间采用75 mm×5 mm角钢连接形成横档。

梁柱节点核心区是否置换根据后期检测结果定,若需置换,应同时置换,各条梁端1 000 mm范围梁底另外撑设φ168 mm×10 mm钢支撑配50 t千斤顶临时支撑,支撑门采用75 mm×5 mm角钢连接形成横档。

3.3.2 柱反顶加载

置换柱钢支撑安装经验收合格后,对拟置换柱加载卸荷。具体加载要求如下:

1)置换柱采用PLC同步液压顶升系统对托换支撑体系进行逐步分级加载,每次加载50~100 kN(5~10 t),首先钢支撑系统千斤顶同步加载至设计轴力的40%,再同步加载钢支撑系统千斤顶至设计轴力的90%(现场实际数据应为80%~90%之间),然后停止加载并凿除柱顶混凝土,待柱顶混凝土凿除完成70%~90%后再适当增加顶升力(5%~15%),最大顶升力不超过恒载+活载工况。加载过程中对柱顶进行实时位移监测,控制反顶位移量不大于2 mm。加载采用双控措施,以顶升轴力控制为主,位移控制为辅,即若加载过程中柱顶轴力达到设计恒载值时,控制位移量应小于2 mm,此时应停止加载。PLC同步液压系统能实现多点同步升降的控制,满足同步顶升、同步降落、重载称重等功能,并能连接PC端实现实时数据显示,便于监视压力和位移变化的全过程。

2)置换柱位移监测通过每根柱设置1台位移传感器和水准仪监测来实现,并设专人按要求对监测数据进行记录、分析,若发现异常,应立即上报。

置换柱各工况下单个千斤顶理论顶升力、反顶位移量数据为:置换柱内力设计恒载值2 997 kN,柱内力设计恒载值+活载值3 795 kN;凿除之前顶升系统顶力合力加载到90%,恒载值2 697 kN,单个千斤顶最大顶力449.6 kN,顶升位移量不大于2 mm;凿除过程中顶升系统顶力合力加载到105%~115%,恒载值3 146.9~3 446.6 kN,且不大于设计恒载值+活载值,具体以柱芯混凝土开裂为准,单个千斤顶最大顶力449.6 kN,顶升位移量不大于2 mm。

置换柱置换流程:置换柱标高初始值观测→上、下层抱柱梁安装→支撑部位楼板开孔→置换钢支撑安装千斤顶顶紧→千斤顶同步加载至40%荷载→千斤顶同步加载至90%荷载→置换柱凿断→反顶进行位移补偿不超过2 mm→置换柱凿除→钢筋制作安装→模板制作安装→浇筑混凝土→养护至设计强度→千斤顶分级缓慢同步卸载→支撑拆除及抱柱梁切割拆除→置换完成。

3.3.3 柱置换混凝土凿除

反顶加载完成后锁定液压千斤顶,可进行柱混凝土凿除作业,凿混凝土总体上人工可辅以电(风)镐开凿,关键的施工在于控制好截断柱(墙)时的荷载安全转移。因此,柱子截面凿断时,应加强轴力监测,实时记录监测数据,监测数据满足要求时,方可截断柱子。

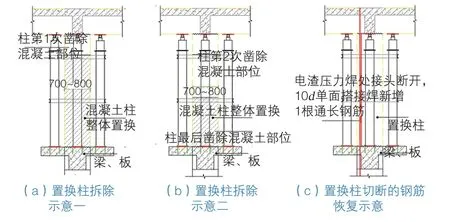

先开凿上部柱混凝土,柱子开凿时应逐步凿除,先人工用电镐较细致地剥离柱表面混凝土,待剥离出箍筋后再切割拆除箍筋,剥离、切割时要注意对钢筋主筋的保护,不得损伤主筋。外部箍筋剥离后开始凿除主筋内混凝土,内部混凝土凿除由上至下逐步凿除(不得从下方或中间截断),柱每根弯曲主筋从电渣压力焊接头上下各约50 mm处采用氧气气割切断,后调直原钢筋,并重新设置绑扎1根长度为置换范围通长布置、直径不小于原设计的钢筋,为加强后补主筋与原主筋的连接可靠性,原电渣压力焊截断部位上下各10d(d为钢筋直径)后补主筋,与原主筋单面搭接焊接。从上至下分层凿除柱混凝土,(上下接头及细部修凿用电镐,大面凿除时可用风镐),注意保护主筋,芯箍若能保留则保留。柱置换混凝土凿除如图3所示。

图3 柱置换混凝土凿除示意

3.3.4 钢筋绑扎、模板安装

整柱混凝土凿除、清理完成后,重新按原设计要求安装柱箍筋,置换的柱箍筋若能安装封闭箍,则加工成封闭箍,若安装封闭箍有困难,则加工成开口U形箍,U形箍两半相互拼接后单面搭接焊连接,焊缝长度10d,柱箍筋与柱主筋满扎绑扎。验收合格后方可封模,框架柱模板采用定制圆木模板作为面板,采用配套钢带固定。

3.3.5 柱置换混凝土施工

置换混凝土采用特种混凝土浇筑,强度等级比原结构设计混凝土高一级即C40。特种混凝土采用柱顶留设喇叭口浇筑或板上开洞人工浇筑。特种混凝土浇筑不可采用振捣棒插入混凝土中振捣,为保证浇筑密实,采用人工轻轻敲打模板表面的方式或振捣棒贴模板外表面辅助振捣。

柱置换混凝土浇筑完成后至少养护3 d再拆模,其间喷水养护,拆模后包塑料薄膜浇水养护,时间不少于14 d,指定专人浇水养护,每天浇水量应保持塑料薄膜内有凝结水,柱边设置接水斗或挡水坎,防止施工用水流淌。

3.3.6 钢支撑系统拆除

柱混凝土养护至设计强度,并送检拆除支撑试块达到100%,浇筑完成不小于7 d后可缓慢卸载、撤除钢支撑系统。钢支撑系统千斤顶卸载时上下两层同步分次卸载至50%荷载,每次卸载50~100 kN(5~10 t),后两层同步分次卸载至0荷载,拆除千斤顶钢支撑系统,置换完成。

3.4 混凝土加大截面加固施工技术

3.4.1 凿毛、界面处理

在老混凝土面浇筑新混凝土前,必须对混凝土接触面进行凿毛,保证新、老混凝土良好结合。老混凝土面凿毛采用人工凿毛的方法,先将被加固的混凝土构件表面粉刷层凿除,再将表面凿毛刷净,除去浮渣或尘土,凿除面层只能用小锤子、小钢钎轻凿,以免破坏老混凝土结构。

3.4.2 钢筋工程

植筋胶采用进口喜利得品牌A级植筋胶,采用植筋专用机械钻孔植筋,在植筋时不得损伤原结构钢筋,并保证相邻结构的安全,锚入深度应符合设计要求,施工质量应满足相关规范和规程要求。施工完成后应按设计和规范要求进行抗拔试验。

工艺流程:定位→钻孔→清孔→注胶→插筋→调整→保护→检测。

截面加大柱、梁钢筋焊接接头部位搭接原则上错开35d且不小于500 mm,若有条件,搭接位置应设置于构件受力最小部位,可采用单面搭接焊或绑扎搭接连接。

3.4.3 模板工程

圆柱模板采用定制的木制建筑圆模板,木制建筑圆模板的安装板用定型板拼装,空缺部分加板补齐。安装模板时,当柱层高超过3 m时,左右两边模板的上下对接处需错位安装,错位安装可以保证圆柱的整体性和垂直度。模板拼缝外采用泡沫剂填缝,防止漏浆。

固定模板采用钢带水平扎捆,可以保证钢带受力均匀,柱配备厚1.2 mm钢带,间距300 mm。圆柱模板拼装如图4所示。

图4 圆柱模板拼装

截面加大梁模板采用厚12 mm木模板作为面板与60 mm×80 mm方木组合装配,外用方木作为横楞(间距≤300 mm),梁侧模采用不小于φ14 mm螺杆点焊于主筋上或植筋植于梁上作紧固,配双螺母双山形卡与钢管固定,梁底部紧固采用钢管固定,间距≤300 mm,模板拼缝外采用泡沫剂填缝,防止漏浆。

3.4.4 加固混凝土施工

特种混凝土搅拌地点应尽量靠近浇筑施工地点,距离不宜过长,每次搅拌量应视使用量多少而定,以保证在40 min内或根据施工条件确定的规定时间内将料用完。

浇筑采用柱、梁顶留设加宽喇叭口浇筑或板开洞方式人工浇筑。截面加大加固特种混凝土入模后用小工具轻轻敲击模板表面,有利于特种混凝土浇筑密实。

浇筑时应派专人在加固构件旁,查看模板和钢管构件是否有位移变形和严重漏浆现象,发现问题应立即停止浇筑,并应在已浇筑的混凝土初凝前整改完成。

混凝土浇筑完成后至少养护3 d再拆模,其间喷水养护,拆模后包塑料薄膜浇水养护,时间不少于14 d,指定专人浇水养护,每天浇水量应保持塑料薄膜内有凝结水。

4 结语

综上所述,在进行房屋建筑结构加固施工的过程中,加固施工技术在房屋建筑结构中的应用较为复杂和烦琐,施工企业应根据现场实际情况,优化结构加固图纸,制定适宜的施工方案,理清关键施工工艺和施工技术难点,有序开展各项施工,对加固施工技术应不断规范和提升,这对保证房屋建筑工程的整体施工质量和结构安全有着重要的意义,有利于促进房屋建筑施工的健康发展。