叠合楼板后浇带模板安装方法对比分析与改进措施

2021-12-22杨信强褚金栋

杨信强 褚金栋

北京建工集团有限责任公司 北京 100055

装配式混凝土结构在设计方面,遵循受力合理、连接可靠、施工方便、少规格、多组合原则。结构的整体性和抗倒塌能力主要取决于预制构件之间的连接,结构设计中必须充分考虑结构的节点、拼缝等部位的连接构造的可靠性。目前,住宅工程采用装配式混凝土结构时,常见的预制构件类型包括预制墙板(外墙采用墙体保温一体化)、叠合楼板、预制空调板、预制阳台板和预制楼梯。

新型预制带肋底板混凝土叠合楼板兼具预制和现浇2种楼板体系的优点,其综合性能优异,经济效益明显,是具有应用推广价值的楼板形式[1]。为了保证装配式混凝土建筑楼板的完整性、整体性、连续性,并提高其抗震性能,就需要采取措施,将每个独立的叠合楼板预制板连接起来[2]。叠合楼板相邻两板通过预留钢筋和混凝土后浇带连接成整体,当采用相同于叠合楼板的支撑方式对相邻2块叠合楼板相应的接缝部位进行支撑,极易导致叠合板相应的下部边缘翘起,难以对各预制构件相应的四角标高进行控制,相邻两构件相应的模板缺乏严密拼装,导致相邻两构件发生错台,接缝部位相应的现浇带出现漏浆、麻面等现象,严重影响顶板实际平整度,造成较大偏差,并影响现浇板带相应的观感质量。在相同功能区内,缺乏一致的室内净高,将对后期施工造成严重的不良影响[3]。

因此,选择合适的叠合楼板后浇带模板安装方法,将对叠合楼板浇筑后的成形质量产生重要的影响。《装配式混凝土剪力墙结构住宅施工工艺图解》(16G906)中提出了2种叠合楼板后浇带模板安装方式,一种为板下支撑体系,一种为吊模体系,通过工程实践和对比分析,这2种模板安装体系均存在一定的缺陷,本文以图集中吊模体系为研究对象,提出了改进措施,总结出一种改进的吊模体系安装方法。结合富密路居住用地建设项目(二标段)叠合板施工实践,改进的吊模体系可有效保证叠合楼板施工质量,同时施工简便、节约成本,具有一定的推广价值。

1 工程概况

富密路居住用地建设项目(二标段)位于北京市怀柔区富密路,为共有产权房项目,包括地下车库、低基配电室、5栋住宅楼(6#、7#、8#、9#、10#住宅楼)共7个单体,总建筑面积70 543.33 m2,其中地下建筑面积21 645.57 m2,地上建筑面积48 897.76 m2。地下车库共3层,为钢筋混凝土框架剪力墙结构;低基配电室地上1层,为钢筋混凝土框架结构;5栋住宅楼地上部分均为15层,层高2.9 m,首层及2层为钢筋混凝土现浇结构,3层及以上为混凝土装配式剪力墙结构。

本工程住宅楼3层及以上为装配式结构,装配率为55%,预制率大于40%。预制构件类型包括预制外墙板、预制内墙板、叠合楼板、预制空调板、预制楼梯、PCF板。本工程楼板总厚度分别为130、160、170 mm,其中预制部分板厚60、80 mm。最大的板长6.42 m、宽2.40 m,最大质量3.1 t。相邻叠合板之间通过钢筋连接和现浇混凝土将房间楼板形成整体。叠合板后浇带宽度为300、310、360 mm,共3种规格。6#、9#、10#住宅楼每层34条后浇带,7#、8#住宅楼每层30条后浇带,共计2 106条。

2 工程重难点

本工程楼板顶板装修做法为免抹灰涂料顶棚,对楼板底面平整度要求高。因此,在叠合楼板加工制作时,应注意控制叠合楼板底面平整度,以满足顶棚装修做法。在叠合楼板安装时,应注意控制叠合楼板标高,防止出现楼板水平极差或相邻楼板高差过大而影响顶棚装修。同样,相邻叠合楼板之间的现浇节点处混凝土平整度也会影响顶棚装修,因此,叠合板连接处现浇节点选择合适的模板安装方式是本工程的重点之一。

3 施工工艺流程

3.1 叠合楼板安装工艺流程

叠合楼板安装施工工艺流程为:施工准备→测量放线→叠合板底板支撑布置→底板支撑梁安装→底板位置标高调整、检查→吊装预制叠合板底板→调整支撑高度,校核板底标高→现浇板带及墙板结合部位模板安装→管线敷设→现浇叠合层钢筋绑扎→浇筑叠合层混凝土。

叠合楼板支撑采用工具式支撑系统,由独立钢支柱、稳定三脚架、铝梁托座和铝合金工字梁组成。2根铝合金工字梁之间的跨度不大于1 800 mm,距墙边悬挑400 mm。安装楼板前调整支撑标高与两侧墙预留标高一致。

3.2 叠合板后浇带模板安装方案比选

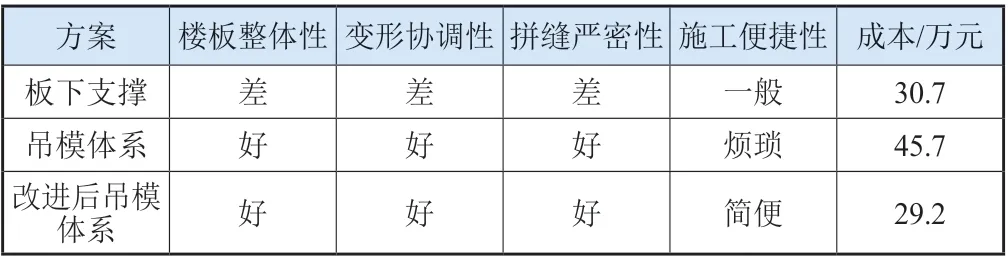

因本工程楼板跨度较大,最大净跨达到6.42 m。在选择后浇带模板安装方法时应考虑楼板整体稳定性、变形协调性和拼缝处防漏浆措施。除以上因素外,还应综合考虑施工便捷性和成本因素。

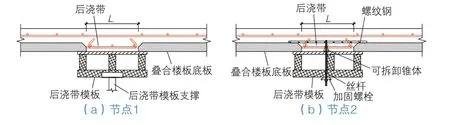

参照《装配式混凝土剪力墙结构住宅施工工艺图解》(16G906)中第4~6页“叠合板后浇带模板施工节点图(一)”和“叠合板后浇带模板施工节点图(二)”,分别如图1(a)和图1(b)所示。节点1称为板下支撑体系,节点2称为吊模体系。下面从楼板整体性、变形协调性、拼缝严密性、施工便捷性和成本因素5个方面分析这2种模板安装体系。

图1 叠合板后浇带模板施工节点

3.2.1 楼板整体性分析

后浇带模板安装完成后,吊模体系通过丝杆将两侧叠合板夹紧,不易产生相对位移,进而将房间内所有叠合板连接成为一个整体。而板下支撑体系中相邻叠合板不仅无有效连接,而且在模板支撑时,还会造成相互扰动。

3.2.2 变形协调性分析

在混凝土浇筑时由于楼板荷载发生变化,楼板会产生轻微变形,吊模体系由于通过丝杆将两侧叠合板夹紧,房间内楼板形成整体。在叠合板发生轻微变形时,后浇带模板会随着叠合板发生变形,使相邻叠合板变形匀称,浇筑后整体观感效果好。而板下支撑体系因使用单立杆支撑,稳定性差,变形不协调,影响整体观感。

3.2.3 拼缝严密性分析

对于板下支撑体系,模板与叠合板底面之间的拼缝仅靠叠合板自重去压紧,模板在周转使用过程中难免产生变形,造成拼缝不严的问题,容易漏浆,需要进行后期结构处理。而吊模体系则无此问题,将加固螺栓拧紧,依靠丝杆的拉力,主龙骨挤压模板,会将模板产生的变形消除,拼缝严密,不易漏浆。

3.2.4 施工便捷性分析

板下支撑体系可选用钢管扣件式支撑体系、承插型盘扣支撑体系或直接采用与叠合板支撑相同的工具式支撑系统。由于现浇板带宽度较小,且在模板安装前,叠合板已就位,因此,现浇节点处支撑立杆采用单立杆即可满足使用要求,但采用单立杆时,模板安装会较为不便。采用双排立杆则会增加人工量。吊模体系使用可拆卸锥体,增加了切割丝杆的工序和锥体安装工序,并且在模板拆除后还需将锥体从混凝土中取出和封堵锥体留下的孔洞,由于锥体在顶板上,取锥体和封堵孔洞需使用操作平台进行登高作业,施工较为不便。

3.2.5 成本分析

成本分析主要根据方案中使用的材料费及模板安装、拆除和模板拆除后结构处理所使用的人工费进行分析。板下支撑体系施工方法相对简便,可节约人工成本,但工具式支撑系统材料租赁费用高。吊模体系使用的螺纹钢及丝杆为废旧材料二次利用,材料费用低,但安装、拆除不便,增加了人工成本。

吊模体系虽然施工便捷性不如板下支撑体系,但可有效保证现浇节点浇筑质量和楼板整体平整度要求,为后续顶棚装修打下良好基础,因此本工程叠合板后浇带模板支撑选用吊模体系。

3.3 吊模施工工艺改进措施

经过以上分析,吊模体系可有效保证叠合楼板的施工质量,但由于采用可拆卸锥体,在模板安装时增加了丝杆切割和锥体安装的工序。模板拆除后增加了拆除锥体和封堵锥体眼的工作。问题的症结为可拆卸锥体。

改进措施:取消使用可拆卸锥体,使用通长丝杆直接与螺纹钢焊接,简化安装和拆除工作。但取消可拆卸锥体后,将产生以下问题:

1)丝杆与模板之间存在缝隙,混凝土浇筑时会漏浆,造成混凝土浇筑不密实。改进措施为:在丝杆上套设橡胶垫圈,封堵丝杆与模板之间的缝隙。

2)模板拆除后,丝杆外露,需进行切除,切点返锈影响顶板装修效果。改进措施为:外露丝杆可采用手持角磨机进行切除,相比锥体拆除简单易操作。切除后应保证切头不得突出楼板底面,然后点刷防锈漆防止切点返锈。

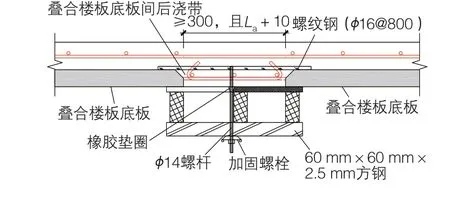

改进后的叠合板后浇带模板节点如图2所示,称为改进后吊模体系。

图2 改进后的叠合板后浇带模板施工节点

3种叠合板后浇带模板安装体系对比如表1所示。

表1 叠合板后浇带模板安装方案对比

3.4 改进后的吊模施工工艺

3.4.1 工艺流程

改进后的吊模施工工艺流程为:板下支撑安装完成,标高调整到位→叠合楼板吊装→楼板位置、标高校核→后浇带钢筋绑扎→按设计间距放置与螺纹钢焊接成一体的丝杆→模板加工制作与就位→安装主龙骨,紧固螺栓→再次校核楼板位置、标高。

3.4.2 材料加工及安装方法

螺纹钢采用主体结构施工中产生的钢筋废料,钢筋直径为16 mm及以上时,可使用单根螺纹钢与丝杆焊接,钢筋直径为14 mm时可平行设置2根钢筋与丝杆焊接,以保证横向钢筋的刚度。钢筋长度应不小于后浇带宽度+100 mm,保证钢筋两端进入叠合楼板长度不小于50 mm。

丝杆采用地下室外墙施工时剩下的止水螺栓外杆,丝杆直径为14 mm,丝杆长度应不小于300 mm,保证焊接长度和外露长度满足相应的螺栓紧固要求。与螺纹钢焊接后放置于后浇带内,纵向间距为800 mm。丝杆上提前设置橡胶垫圈,橡胶垫圈为锥形倒置,待模板安装后将橡胶垫圈压入丝杆与模板孔洞缝隙,防置漏浆,垫圈顶面与模板顶面平齐。

模板采用厚15 mm的多层板,模板加工宽度为后浇带宽度+100 mm,两侧各伸入叠合板50 mm。模板与叠合板之间,沿叠合板板边粘贴密封条。次龙骨为50 mm×100 mm方木,沿板带两侧及中间位置设置。主龙骨采用60 mm×60 mm×2.5 mm方钢代替方木,施工方便。方钢长度为460 mm。方钢中间位置钻孔,孔径为18 mm,方便丝杆穿过。

加固螺栓为与丝杆配套的山形螺母。

4 结语

本文从多个角度对混凝土装配式建筑叠合楼板后浇带模板安装方法进行了对比分析,总结了一种改进后的吊模施工安装方法。经工程实践,改进后的吊模施工工艺安装、拆除操作简便,不仅有效控制了叠合楼板相邻两板的高低差和楼板的平整度,保证了施工质量,还具有废旧材料再利用的特点,符合绿色施工理念。

因该吊模体系使用的丝杆在模板拆除后需进行切除和防锈处理,如处理不到位,会造成切点返锈,影响顶棚装修效果。如果能在不增加成本的情况下,采用容易切除并不易返锈的材料代替丝杆,可进一步提高该吊模施工工艺的推广价值。