地下深层废弃井管高效处理关键技术

2021-12-22陈卫东

陈卫东

上海市基础工程集团有限公司 上海 200002

1 工程背景

上海轨道交通某车站位于市中心地段,车站主体总长219 m,标准段宽28 m,底板埋深27 m,为地下3层结构,采用明挖顺作法施工。场地位于上海市闹市区,周围现有建(构)筑物众多,基坑南侧距离周边建筑大厦最近处为5 m。

地下水类型主要有浅部土层中的潜水和深部⑦、⑨层中的承压水。其中第⑦层粉(砂)性土,为上海地区第一承压含水层,且与⑨层连通,赋存地下水量丰富。场地勘察期间测得第一承压含水层水位埋深为5.29 m,标高为-1.19 m,按照该水头验算,主体基坑开挖需抽降承压水。标准段临界开挖深度约为15.6 m。

在基坑开挖至6.7 m后,发现基坑内存在一口壁厚20 mm、φ360 mm的铸铁井管(图1、图2),该井管内不断有地下水涌出,且权属单位不详,通过低应变检测及金属探测法检测,得知该不明井管深度至少达地面以下26.7 m,且与承压水层连通。此时如继续基坑开挖将存在重大风险[1-2],但考虑到基坑已开挖6.7 m,且废弃井管位于钢支撑下方,导致空间受限,常规的降水井封井方案难以实施,因此需要采取特殊措施对废弃管井进行处理。

图1 废弃管井平面位置

图2 废弃井管

2 技术路线

为确保基坑开挖的安全,同时避免由于基坑开挖进度延迟造成的其他负面影响,决定采用如下技术方案:在废弃井管外侧施工钢管桩,钢管桩深度宜隔断承压水层;继续进行基坑开挖,开挖期间应注意对钢管桩的保护;完成基坑底板的施工;在废弃井管内部注浆,外部施工高压旋喷桩;逐层割除废弃井管后完善底板孔洞施工。

该方案的核心理念在于开挖阶段维持废弃井管的现状,利用管内的余土平衡承压水压力,同时在其外侧使用钢管桩隔断承压水层,杜绝风险(预处理),待基坑开挖完成后,再使用注浆及其他工艺进行封井(后处理)。

3 工艺流程

3.1 钢管桩预处理措施

为隔断废弃井管同承压水层的连通,在其外侧施工直径1 m的钢管桩,桩长48 m,隔断本工程⑦层承压水。现场采用ICE 50RF免共振振动锤及配套吊车完成上述作业(图3)。此外,在附近位置施工降水井兼观测井,作为后续施工过程中的监控及应急手段。

图3 钢管桩施工

3.2 基坑开挖

预处理完成后继续开挖基坑,开挖期间需注意对已完成钢管桩的保护,特别注意避免基坑下设备行驶及回转过程中的碰撞情况发生。根据正常施工流程逐层开挖至基坑底(图4)。

图4 开挖过程

3.3 结构底板施工

基坑开挖至底板浇筑前,为避免底板下承压水突涌,于钢管桩外侧焊烧环形外止水钢板,钢板厚度与降水井井壁厚度(6 mm)保持一致,宽度为200 mm。底板完成后,对钢套管外壁与结构间缝隙进行堵漏预注浆,降水井停抽后未见渗水。

3.4 注浆及旋喷加固

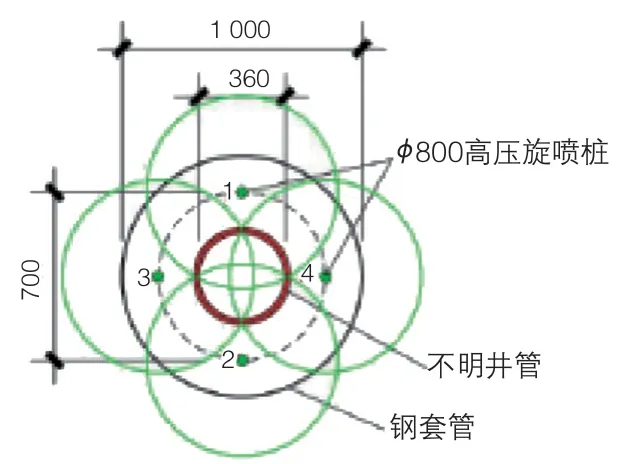

底板完成后,对废弃井管内部进行注浆,并在废弃井管及钢套管间进行高压旋喷桩加固,于不明井管与钢套管夹层间等距布设4根高压旋喷桩(图5、图6),桩体直径不小于800 mm,桩体搭接不小于350 mm,加固区域为地下26.8~42.0 m范围;采用42.5级普通硅酸盐水泥,可适当添加早强剂,加固体单桩水泥含量不小于25%。

图5 加固平面布置

图6 加固剖面示意

注浆封井前,应现场预拌水泥浆;水泥浆的水灰比宜为0.8~1.0,浆量宜为回填细石子量的1.5~2.0倍。注浆管应居中下入井管内,注浆管底端应进入滤管底部。注浆管安放到位后应在井管口固定管位。固定注浆管后,应向井管内填入细石子,回填顶面不低于地面以下26.8 m。

注浆时应控制注浆压力不小于0.4 MPa,每注浆0.5~1.0 m高度的浆量后将注浆管上提相同高度,或以不大于15 cm/min的速度缓慢上提注浆管,注浆至细石子顶面后应继续注入水泥浆并缓慢上提约10 m,以保证注浆效果。

水泥浆终凝后,应抽出井管内余水,检查注浆效果,必要时再次灌入微膨胀细石混凝土至底板面下。

不明井管注浆完成后,展开井管与钢套管间高压旋喷加固施工。

3.5 封井作业

高压旋喷桩施工完成后尽快抽除管内余水,并切除底板顶面上方井管。由于井管贴近结构上翻梁导致作业面狭小,为保证封井质量,人工挖清浮土至底板面1 m以下,并割除底板顶面下1 m范围内的不明井管,随后封填细石混凝土至井管断面,捣实并抹平,于钢套管内壁焊封一层止水钢板,并于其上布设单排双向φ32 mm@150 mm钢筋,且与外层钢套管焊接牢固;随后由下至上逐层填实细石混凝土并焊封剩余2道止水钢板与加强钢筋;其中,顶层止水钢板加强钢筋应与底板顶层主筋焊接牢固,完成后浇筑细石混凝土至底板顶面齐平(图7)。

图7 封井示意

4 质量保证措施

4.1 高压旋喷桩质量保证措施

1)由专职人员负责测量放线及桩位的确定。

2)钻机就位后应进行水平和垂直校正,钻机应与桩位一致,偏差在50 mm以内,以保证桩垂直度。

3)浆液必须按照配合比进行配制,采用P·O 42.5水泥。

4)在施工过程中,要防止喷嘴被泥砂堵塞,气、浆压力和流量必须符合设计值,一旦堵塞,要拔管清洗干净后再重新插杆喷。插杆时应采取边射水边插,高压水喷嘴要用塑料布包裹,以防止泥土进入管内。

5)钻机的旋转和提升应连续进行,不得中断;拆卸钻杆时要保持钻杆伸入下节有100 mm以上的搭接长度,以免桩机脱节。钻机发生故障时,应立即停止提升钻杆和旋喷,以防止断桩,并应立即检修排除故障。

6)水泥浆液应严格按预定配合比制作,为防止灰浆离析,放浆前必须搅拌30 s再倒入存浆桶。

7)压浆阶段不允许发生断浆现象,输浆管道不能堵塞,全桩须注浆均匀,不得发生夹心层。

8)在喷浆过程中往往有一定数量的土粒沿着注浆管壁冒出地面,如冒浆量小于注浆量的20%,可视为正常现象,超过者或出现不冒浆时,应查明原因,采取相应的措施。冒浆量过大通常是有效喷射范围与注浆量不适应所致,可采取提高喷射压力、适当减小喷嘴孔径、加快提升和旋喷速度等措施,减小冒浆量;不冒浆大多数是地层中有较大空隙所致,可采取在浆液中掺加适量的速凝剂、缩短固结时间或增大注浆量等措施,填满空隙后,再继续旋喷。

4.2 封井质量保证措施

1)高压旋喷桩注浆完毕,水泥浆达到初凝的时间后,抽出井管内压板以上的残留水,并及时观测井管内的水位深度或标高的变化情况。一般观测2~4 h后,井管内的水位无明显的升高,说明注浆的效果较好。

2)顶层钢筋与底板主筋焊接,双面焊长度不小于5d(d为钢筋直径),单面焊接长度不小于10d。

3)浇筑完成后安排人工洒水养护,养护不小于28 d。

4)封完井后要严格做好封井效果的检验工作,封堵后的井管如果有渗漏水现象,则在井点管内注入聚氨酯,注浆压力为0.5 MPa。

5 废弃井管处理效果分析

5.1 基坑开挖期间处理效果

在对废弃井管采取上述措施后,在整个基坑开挖全过程中,该井管口未出现冒水现象,钢管桩侧壁也未产生渗漏水的现象。观测井的数据显示,整个基坑内的水位正常,说明本次废弃井管的处理是安全可靠的。

5.2 处理方案的优越性

方案通过简单的预处理来封闭废弃井管以保证基坑开挖安全,将常规封井的工艺安排在底板完成后再进行,避免了因基坑开挖时间过长导致的支护变形,同时又满足了现场空间狭小的施工条件。

6 结语

基坑开挖过程中废弃井管的处理是较为困难的作业,传统处理方法较难在受限空间使用,且容易影响基坑开挖进度,增加支护结构的变形。本文介绍的地下废弃井管处理技术,为解决上述问题提供了一种安全可靠、施工简便、成本低廉的路径。希望通过本文的介绍能为类似工程提供借鉴,并进一步推广该技术。