老化方式对单组分聚氨酯防水涂料拉伸性能的影响

2021-12-22黄师婷

黄师婷

(福建省永正工程质量检测有限公司,福建 福州 350012)

0 引言

单组分聚氨酯防水涂料是由含异氰酸酯基的预聚体,配以催化剂、无水助剂、无水填充剂、溶剂等,经过混合等工序制成[1]。单组分聚氨酯防水涂料与空气湿气即可反应固化,夏季施工时当天即可固化成膜,预聚体黏度适中,无需采用有机溶剂稀释,在相对湿度较高的条件下仍可以施工,相较于多组分无需调配,固化后的涂膜具有良好的整体防水效果、性能稳定可靠。聚氨酯防水涂料作为一款多功能高分子材料,由于其具有防水层轻、强度高、弹性好、黏结力强、耐高低温、耐腐蚀、施工简便、易于修补等优点而得到了广泛的应用[2]。

室外条件复杂多变,光、热、氧、水、微生物以及化学介质等的作用会造成材料的老化。老化的结果会使高分子材料失去原有的颜色以及光泽,同时还很有可能会导致材料出现拉伸强度下降以及龟裂等现象[3]。这些都对外露使用的聚氨酯防水涂料的性能提出了更高要求,而拉伸性能是聚氨酯防水涂料的主要质控指标[4]。本文拟探讨不同老化方式对拉伸性能的影响[5],为聚氨酯防水涂料的推广应用提供借鉴。

1 试验方案

1.1 原材料选择

本文采用的单组分聚氨酯防水涂料为北新禹王防水科技集团有限公司生产的PUS 单组分聚氨酯防水涂料(Ⅰ型)。

1.2 试验方法

1.2.1 涂膜制备

参照GB/T 19250-2013《聚氨酯防水涂料》以及GB/T 16777-2008《建筑防水涂料试验方法》规定:涂膜的成型厚度为(1.5±0.2)mm,通过3 次涂覆达到规定厚度,并在温度为23℃±2℃,相对湿度为(50±5)%的标准试验条件下进行养护96h 脱模,涂膜翻面后再继续在相同的标准试验条件下养护72h。

1.2.2 老化方案与设备

本文拟采用的老化方案如表1 所示。老化处理前后的拉伸性能、拉伸弹性模量参照GB/T 19250-2013 以及GB/T 16777-2008 中规定进行。

分别裁取五组每组6 个(120×25)mm2矩形试件,再裁取一组在标准试验条件下养护,将裁取的五组试件依次放入氙弧灯老化箱、紫外线老化箱以及水中,其中紫外线老化的试件应放在釉面砖上,并且试验过程中应控制距试件50mm 处的温度为(45±2)℃;热空气老化放入电热恒温鼓风干燥箱中;浸水老化放入数显标准恒温水浴中。所有经过老化处理的试件均应在标准试验条件下放置4h 后,分别用冲片机裁取符合GB/T528-2009 要求的哑铃Ⅰ型试件,每五个试件为一组,在拉伸速度为500mm/min,标准试验温度的条件下分别进行拉伸试验。

表1 老化方案

本文氙弧灯老化箱采用无锡市苏意达试验设备有限公司生产的TSN-150 型氙弧灯耐气候老化试验箱。紫外线老化箱采用天津市港源试验仪器厂生产的UVA-1 型紫外线老化箱。热老化烘箱采用上海东星建材试验设备有限公司生产的101-3 型电热恒温鼓风干燥箱。恒温水浴采用浙江上虞高市控矿仪器厂生产的SYH-5 型数显标准恒温水浴。拉伸性能测试采用上海市华龙测试仪器股份有限公司生产的WDW-50C 型微机控制电子万能试验机。

1.3 结果分析

1.3.1 氙弧灯加速老化

五组每组6 个试件分别经过200h、400h、600h、800h、1000h 氙弧灯辐照处理后,依次按上述规定进行拉伸试验,试验结果如表2所示。

表2 氙弧灯不同老化时间条件下的拉伸性能

由表2可知,经氙弧灯加速老化后,材料的拉伸性能出现明显下降,而且随着老化试验时间的增加,其拉伸性能的下降程度随之加深。在经过1000h 老化试验之后,累计辐照量已经能达到2000MJ/m2,其拉伸强度保持率达到了未经老化试验的83.4%,断裂伸长率也仅为498%,仅为未处理状态下断裂伸长率的63.2%,但仍符合GB/T 19250-2013 标准中的指标要求。由此可知,氙弧灯加速老化对单组分聚氨酯防水涂料断裂伸长率的影响较大。

此外,随着老化试验时间的增加,材料的弹性模量也随之增加。弹性模量表征了材料抵抗变形能力的大小,因此随着老化时间的增加,材料的韧性逐渐降低,刚度逐渐上升,材料出现了变硬、变脆的现象。

1.3.2 紫外线加速老化

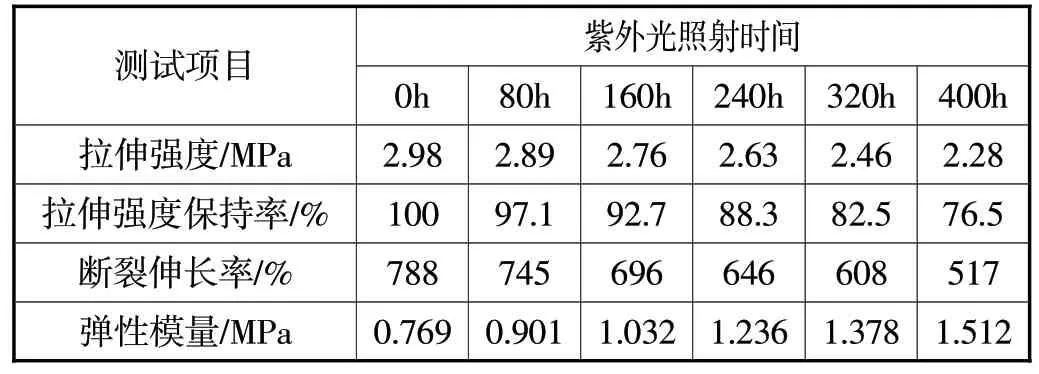

五组每组6 个试件分别恒温紫外光照射80h、160h、240h、320h 和400h 后,依次按照上述方式进行拉伸试验,试验结果如表3 所示。

表3 不同紫外光照射时间处理后的拉伸性能

由表3 可知,经过紫外光照射后的试件,拉伸性能受到了明显的影响。且随着紫外光照射时间的增加,拉伸强度和断裂伸长率均有不同程度地下降。在经过400h 的紫外光照射之后,试件的拉伸强度已经下降到未经紫外光照射的76.5%,断裂伸长率下降至未处理状态下的65.6%,基本可以判定为不可用的状态。

1.3.3 热空气老化

五组每组6 个试件经84h、126h、168h、210h 和258h 的热空气老化(80℃±2℃)处理后,依次按上述方式进行拉伸试验,试验结果如表4 所示。

表4 不同温度处理后的拉伸性能

由表4 可知,以23℃的标准试验条件下养护的试件作为参照,随着热空气老化时间的增加,试件的拉伸强度和断裂伸长率呈现出了不同趋势的变化:拉伸强度随着时间的增加而下降;断裂伸长率先是略微上升,在126h 之后呈现出下降的趋势。但总的来说,试件的弹性模量都在下降,表明材料柔性在增加。且在老化时间达到210h 时,材料的拉伸强度保持率下降到了76.5%,已经不能满足标准的要求。

1.3.4 浸水老化

五组每组6 个试件经84h、126h、168h、210h 和258h 的浸水(23℃±2℃)处理后,依次按上述方式进行拉伸试验,试验结果如表5 所示。

表5 不同浸水处理时间下的拉伸性能

由表5 可知,经过浸水处理后的试件,其拉伸性能有一定地下降。但相较于其它老化试验,浸水后的试件依然保持较高的拉伸强度保持率和断裂伸长率。即便在经过258h 的浸水处理后,试件的拉伸强度依然为未处理的拉伸强度的82.5%,断裂伸长率仅下降至未处理状态下85.7%,弹性模量并没有出现太大变化。

2 结束语

本文在通过采用不同的老化方式进行处理后,对单组分聚氨酯防水涂料的拉伸性能进行测试,得出以下几点结论:

(1)氙弧灯加速老化试验中,随着老化时间的增加,拉伸性能逐渐下降,拉伸弹性模量逐渐增加,出现变硬、变脆的现象,氙灯老化对断裂伸长率的影响较为明显;

(2)紫外光加速老化试验中,随着照射时间的增加,拉伸性能逐渐下降,在经过400h 的紫外光照射之后,试件的拉伸强度已经下降到未经紫外光照射的76.5%,断裂伸长率下降至517%,紫外线老化对单组份聚氨酯防水涂料的性能影响较为明显;

(3)通过不同时间的热空气老化试验后的拉伸性能测试结果可知,相较于标准温度条件,随着老化时间的增加,拉伸强度和断裂伸长率有着不同的变化趋势,但弹性模量都在下降。且在老化时间达到210h 时,材料的拉伸性能已经不能满足标准的要求;

(4)在浸水老化试验中,材料的拉伸性能下降程度不大,即便经过258h 的浸水处理,拉伸强度也依然保持在标准条件下的82.5%,可见浸水老化对单组份聚氨酯防水涂料的性能影响不大。