530 孔型毛管轧制质量提升研究

2021-12-22李伯旺龙金花

李伯旺,伏 仲,龙金花

(1.天津钢管制造有限公司,天津 300301;2 江苏天淮钢管有限公司,江苏 223001)

0 引言

2009年8月注册成立的江苏天淮钢管有限公司(以下简称“天淮公司”)是天津钢管制造有限公司子公司,其主要生产设施是508 无缝钢管连轧生产线。目前天淮公司使用的管坯规格为Φ380 mm、Φ450 mm、Φ500 mm 三种。其中Φ380 mm 管坯轧制383 孔型Φ430 mm 外径毛管,扩径率13.16%;Φ450mm 管坯轧制454 孔型Φ501 mm 外径毛管,扩径率11.33%;Φ500 mm 管坯轧制530 孔型Φ577 mm 外径毛管,扩径率15.4%。按照顶头设计说明书,扩径率小于20%用2 段式顶头,大于20%用3或4 段式顶头,所以天淮公司所有产品全部采用的是两段式顶头,而530 孔型中使用最大的顶头规格是Φ476 mm。

天淮公司508 机组原设计Φ476 mm 顶头,生产最薄毛管规格为Φ577 mm×26.15 mm,使用Φ507.2 mm 最大芯棒,生产极限薄壁管规格为Φ508 mm×10.5 mm。为了满足市场竞争需求,天淮公司开发出了Φ508 mm×9 mm 超极限薄壁管,但超极限薄壁管在最初的生产中存在很多质量缺陷。本文对508 机组生产超极限薄壁管产生质量缺陷的原因进行了分析,给出了轧制工具改进设计思路,并对改进措施实施效果进行了分析验证。

1 508 机组穿孔机生产大孔型存在的问题

1.1 铁耳子问题

天淮公司508 机组生产大口径薄壁管钢管时,穿孔出现毛管尾部铁耳子,轻的在毛管尾部呈现毛刺和圆铁片形,中等程度的为长镰刀形(如图1 所示),严重的形成了一圈环形(如图2 所示)。毛管尾部铁耳子出现以后,在连轧前台芯棒预穿时,芯棒头就会将铁耳子带入毛管内部,经连轧机轧制后,铁耳子就会刮伤芯棒,有一部分附着在荒管的内表面形成大的内折,还用一部分掉落在连轧主机内,轻的造成咯辊事故,重的导致连轧堆钢事故。这些事故的产生影响了天淮公司508 机组生产节奏,同时增加产品轧制费用。

图1

图2

1.2 拉凹问题

生产薄壁管时,钢管内表面容易出现有规律性的拉凹缺陷,严重时钢管凹陷处将被拉裂,造成表面孔洞(如图3 所示)。2021年以前530 孔型系列薄壁管拉凹缺陷产生的比例最高达到30%以上,383、454 孔型系列薄壁管拉凹也达到20%左右。而拉凹缺陷主要集中发生在Φ457 mm/Φ508 mm×9~10 mm、Φ377 mm/Φ406 mm ×8 mm、Φ324 mm/Φ325 mm×7 mm 等极限规格上。薄壁管拉凹缺陷产生的原因主要涉及如下工艺环节:

图3 钢管内表面形成的磕凹

(1)轧制薄壁管过程,每个环节要求都非常高,但首先是要控制好环形加热炉炉温。

(2)当轧制薄壁管时,随着毛管轧制规格的变化,轧制工具的设计参数也要随之调整。

1.3 毛管外径问题

因毛管外径小的原因,天淮公司2019年造成轧废29 支,2020年造成轧废12 支,2021年2月造成轧废3 支(重新设计后已经连续8 个月未出现)。

毛管外径小究其原因是:旧导板与新导板相比,旧导板的过渡带处磨损深度一般在10 mm 左右,导板越接近出口侧磨损越小,而导距就是指两块导板过渡带之间的距离,这样一来导板轧制支数较多磨损严重时,按照过渡带处的距离调整导距,就会造成出口侧距离减小,相同导距毛管外径会变小,频繁更换新导板可以解决这一问题,但会增加导板成本。经过长时间摸索,三个孔型对毛管外径的要求分别是Φ585 mm ~Φ592 mm、Φ508 mm ~Φ512 mm、Φ435 mm~Φ440。新导板上线使用,根据导板丝杠伸出长度对照表可以清楚知道导距的大小。毛管外径小造成的轧废如图4 所示。

图4 毛管外径小造成的轧废

2 轧制工具改进设计思路

天淮公司508 无缝管热轧机组孔型设计一般是按该孔型所轧制的最小名义壁厚作为计算依据。原设计轧制Φ530 mm×10.5 mm 规格荒管,需要选取Φ577×26.1 mm 的毛管,毛管、芯棒间隙量17.6 mm,单边只有8.8 mm 很容易造成连轧轧废及磕凹。

考虑到成品外径要求和现有的芯棒规格不变,现要求生产Φ530×9 mm 荒管,毛管至少585×26.1 mm,毛管、芯棒间隙量25.6 mm,单边间隙量12.8 mm。考虑到单纯增加顶头外径和长度或者改造导板出口角度毛管抛钢稳定性都不好,所以选择适当增加顶头外径和长度同时改造导板。结合天管本部大孔型采用三段式顶头铁耳子少的特点,大胆尝试制作三段式顶头解决大口径铁耳子问题。

天淮公司508 无缝管热轧机组采用锥形穿孔机,生产符合连轧需求毛管规格,该孔型主要工艺参数如表1 所示(以Φ500 mm 管坯生产Φ577 mm×26.1 mm 毛管为例)。根据顶头和导板现有参数,若想达到所需的毛管规格Φ585×26.1 mm,需要重新设计顶头和导板。图5 是穿孔变形区示意图。

图5 530 孔型穿孔变形区示意图

表1 530 孔型穿孔机使用Φ476 mm 顶头工艺参数

2.1 顶头设计

按照上述思路,首先要按照所需毛管尺寸(Φ585 mm×26.1 mm)重新设计顶头和导板,其中顶头按照毛管尺寸Φ580 mm×26.1 mm 设计。根据Meer 提供的CARTA2006 里面顶头的设计原理,并结合现场的实际生产经验,运用Auto CAD 软件对穿孔的变形区进行了模拟,最终确定了顶头的各段长度、角度与圆弧半径,成功设计出Φ478 mm 顶头(见图6)。

图6 Φ478 mm 顶头

Φ478 mm 顶头各参数详细计算过程如下:

已知:管坯直径DB=500 mm、毛管外径DH=580 mm、毛管壁厚SH=26 mm、穿孔辊入口一段锥角α1=2°长度L1=450 mm、入口二段锥角α2=4°长度L2=200 mm、出口锥角β=4°长度L3=925 mm、咬入角γ=8.5°。根据530 孔型薄壁管生产经验,取顶头热扩量(内扩量)CHCTP=50 mm。

(1)根据Φ476 mm 顶头生产极限薄壁管时,最大压下量按87.5%确定辊距经验(按照径壁比计算压下量太大,高附加值产品容易产生孔腔,影响钢管质量),辊距E=437.5 mm,取整后E=438 mm;

(2)DD=DH-2×SH-CHCTP。DD=478 mm;

(3)LGT2=SF×π×DH×tan(γ)/2。式中顶头碾轧锥系数SF 取1.7,则LGT2=231.35。取整后LGT2=235 mm;

(4)DA=DD-2×LGT2×tan(betaGT2)。式中顶头辗轧锥角度betaGT2=轧辊出口锥角β+补偿角(0.3~0.6°之间),根据508 机组其他孔型生产经验,取betaGT2=4.45°,则DA=441.43 mm;

(5)DR=DA-2×LA×tan(betaA)。借鉴454 和530孔型顶头相关经验尺寸,LA=π×DH×tan(γ)最佳,同时满足LR/DR>1,增大RD 减少二次咬入阻力,LA取整为200 mm,betaA 取6.5°,则DR=395.85 mm;

(6)GL=π×DB×tan(γ)×GF。式中一次咬入到二次咬入之间管坯的旋转圈数GF 取1.2,GL=281.57,取整后GL=282 mm;

(7)LD1=Le-GL。式中Le={DB-E-2×L2×tan(α2)}/{2×tan (α1)}=487.24 mm,取整后Le=487 mm,则LD1=487 mm-282 mm =205 mm;

(8)LD2 =(DD +2 ×SH -E)/(2 ×betaGT2)。 LD2 =629.63 mm,取整后LD2=630 mm

(9)LD=LD1+LD2。LD=205 mm+630 mm=835 mm;

(10)顶头鼻部尺寸ΦF=(0.18-0.2)×DD,但根据天淮公司生产经验ΦF=0.15×DD=71.7 mm ,ΦF 取Φ70 mm;

(11)RD=[LR2+{(DR-F)/2}2]/[2×{cos(betaA)×(DRF)/2- LR×sin(betaA)}]。

式中:LR=LD-LGT2-LA=400 mm,则RD=799.56 mm

2.2 导板设计

天淮公司508 机组使用的导板采用一段圆弧过渡,以利于毛管归圆,同时导板宽度的设计和轧辊开度紧密结合,保证导板迎钢侧和轧辊辊面间隙控制在2 mm 以内。为达到毛管外径585 mm 的需求,我们将现有的导板进行了改造,考虑导板调整丝杠、导板座和轧辊压下等因素的影响,在原导板的基础上出口角度由5.5°增大到6°,这样在轧辊出口角度不变的情况下,穿孔机椭圆度系数控制在1.18左右,就能生产出连轧所需的毛管外径和壁厚;同时,出口长度由原来的650 mm,增加到现在的730 mm。这样保证毛管在抛钢前受到导板的束缚,有利于归圆,减小毛管马蹄口。图7、图8 为改造前后的导板示意图。

图7 改造前导板

3 改造后验证及应用

3.1 毛管几何尺寸情况

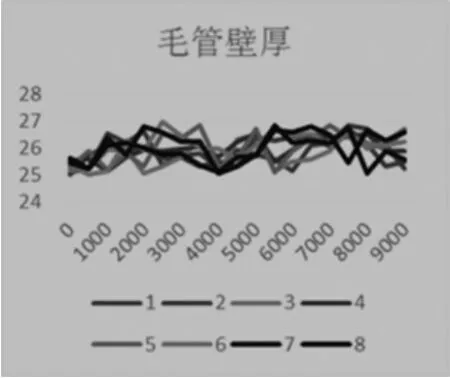

用新设计的Φ478 mm 顶头和导板进行试轧585×26.5 mm 毛管。输入辊距为438 mm,导距为515 mm,椭圆度1.17;毛管温度在50~60 ℃,每隔500 mm 每圈取8 个点对毛管外径和壁厚进行了测量取样,尺寸完全符合要求。图8、图9 为外径和壁厚的数值趋势图。

图8 改造后导板

图9 毛管壁厚测量

图10 毛管外径测量

3.2 穿孔机电流情况

天淮公司508 机组穿孔机采用两台8200 kw电机,额定电流770×2A,最高电流3293A。采用原Φ476 mm 在生产P5、P9 等Cr、Mo、Nb 含量高的管材时,经常出现达到峰值后主机跳停事故。

测试采用新设计的Φ478 mm 顶头代替原Φ476 mm 顶头生产相同规格588×26.5 mm 毛管(20钢),Φ478 mm 顶头穿孔电流峰值1500A 多,而原Φ476 mm 顶头电流峰值2400A 多,相差800A 左右。根据Φ478 mm 顶头生产经验,天淮公司508 机组又设计了Φ468 mm 三段式顶头生产16~20 mm厚的P9P91、P512Cr5Mo 等穿孔电流高的管材,试验后穿孔电流均保持在3000A 以下。

3.4 铁耳子短尺,拉凹比例

连续跟踪4 个Φ478 mm 顶头,共生产薄壁规格毛管3860 支,产出荒管4515 支。经检验,铁耳子产生13 支,影响热轧一次合格0.55%,短尺率0.29%,特别是Φ501 mm 芯棒生产壁厚12.5~16 mm铁耳子下降明显。跟踪壁厚12.5 mm 以下规格,检验1238 支,管尾2.5 米拉凹共26 支,拉凹比例为2.1%,远远低于以前的水平。

4 结语

为了满足超极限薄壁无缝管的生产,天淮公司508 机组热轧作业区在穿孔机扩径率不足20%的情况下大胆尝试,通过优化设计顶头、导板等轧制工具,天淮公司508PQF 机组突破原有薄壁的设计极限,在以下几方面改善显著。

通过导板和顶头的重新设计:减少了由铁耳子造成的废品量,极限薄壁钢管的成品率显著提高;薄壁管拉凹造成的壁薄降低到10%以下;降低了穿孔轧制的峰值负荷,为薄壁管毛管壁厚继续减薄提供了实践依据;减少了穿孔电机跳停事故和热轧停机时间,提高了薄壁管成材率。