连铸浇次头坯窄面纵向裂纹成因分析

2021-12-22陆海飞

陆海飞

(广西博环环境咨询服务有限公司,广西 530007)

0 引言

在连铸生产过程中,结晶器钢液上表面覆盖着保护渣,其具有绝热保温、防止钢液氧化、吸收钢中夹杂、润滑坯壳及调控传热等作用[1]。在高温钢液作用下,保护渣与钢液界面会形成一层液态渣层。连铸开浇阶段为非稳态浇注,由于受结晶器内钢液面波动、保护渣液渣层不均匀、钢水温度梯度大、拉速变化等各项因素的影响,容易导致铸坯出现各种质量问题,如夹渣、气泡、裂纹等[2-4]。纵向裂纹是发生在板坯宽面或窄面与浇注方向平行的表面裂纹,裂纹深度一般为1 mm~10 mm,裂纹部位伴有轻微凹陷。轻微的表面纵向裂纹经修磨处理后均能消除,对后续热轧过程影响不大。表面纵向裂纹严重时,铸坯出结晶器后极有可能发生漏钢现象;即便没有发生漏钢,铸坯在热轧过程中极易发生热轧产品出现分层、开裂现象[5]。

某钢厂在生产304 不锈钢时,浇次头板坯经常会出现不同程度的纵裂纹,降低了板坯的综合利用率。本文对304 不锈钢板坯生产中出现的浇次头坯窄面纵向裂纹进行了分析,研究了其产生的原因并提出改进措施,以期为降低304 不锈钢板坯生产开浇阶段头坯纵向裂纹缺陷提供一定的指导意见。

1 试验材料与方法

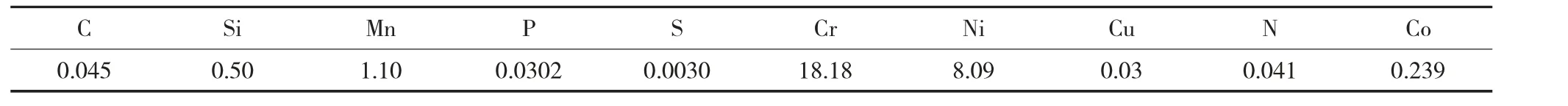

试验原材料为304 不锈钢,炉号为G200105,板坯断面1245 mm×200 mm,其化学成分见表1。该炉钢为浇次头炉,在连铸生产时,浇次头坯窄面产生纵向裂纹,用火焰切割器在裂纹处取试样一块,见图1。使用砂轮机将试样沿纵裂缺陷的横截面切开,经不同目数砂纸打磨后利用金刚石抛光膏进行抛光。采用ZEISS Imager.A2m 光学显微镜和ZEISS EVO18 扫描电子显微镜观察缺陷处的微观组织和形貌。

图1 304 不锈钢板坯窄面纵裂宏观形貌

表1 试样板坯化学成分 /wt%

2 试验结果与讨论

2.1 纵向裂纹缺陷分析

2.1.1 纵裂缺陷处的微观形貌

在扫描电镜(SEM)视场下,纵裂缺陷处的微观形貌呈现大量夹杂物分布在不锈钢基体中,如图2(a)所示。由图2(a)可以看出,裂纹并非呈直线分布,裂纹深度仅为1.34 mm,而夹杂物分布距离钢坯表面最深可达3.38 mm。

2.1.2 纵裂缺陷处成分分析

通过配置在扫描电镜上的X 射线能谱仪(EDS)对夹杂物成分元素种类及含量进行了半定量分析。表2 为图2(a) 中1#、2#、3#、4#位置夹杂物的化学成分,由表2 可以看出,夹杂物化学元素主要为O、F、Na、Si、Ca。此外,从图2(b)缺陷位置元素面分布图可以看出,Si、Ca、Na 等元素在夹杂物处形成了富集。

表2 纵裂缺陷不同位置化学成分

图2 304 不锈钢板坯窄面纵裂缺陷分析

表3 为该试样对应连铸生产过程所使用的保护渣主要成分,由表3 可以看到保护渣中主要有CaO、SiO2和Al2O3,同时还存在质量分数为8.46%的F 和1.85%的Na2O。通过与保护渣化学成分对比可以看出,纵裂缺陷处的夹杂物化学元素具备连铸保护渣的典型成分特征,且其化学成分相似,由此也可以推断纵裂缺陷的形成与连铸保护渣卷入有一定的关联性[6]。

表3 连铸保护渣主要化学成分 /wt%

2.2 金相组织分析

对该试样纵裂缺陷发生位置进行了金相分析,如图3 所示。由图3 可以看出,纵裂缺陷处呈现不规则的裂纹,相比正常位置晶粒组织,发生裂纹处的晶粒组织粗大,这种粗大组织可降低基体材质的强度、塑性和韧性,最终成为导至裂纹发生的诱因。而非金属夹杂物以独立相的形式存在于钢中,破坏了钢基体的连续性,增加了基体组织的不均匀性,严重影响了钢的各项性能[7]。

图3 纵裂缺陷位置金相图

2.3 连铸制程分析

由于连铸浇注头炉为非稳态浇注,容易受开浇时液面波动、拉速变化造成的保护渣卷渣以及耐火材料卷入等因素影响。因此,非稳态浇铸过程保护渣的卷渣现象已经成为影响铸坯质量的关键因素,尤其是开浇过程铸坯拉速的快速变化对卷渣现象的影响是十分显著的。拉速的增加不仅会提高流场湍动性,加剧液面波动,还能强化结晶器内的上回流,使渣层向水口附近聚集,同时加强了上回流对钢/渣界面的冲击,这些因素破坏了钢/渣界面的稳定性,导致卷渣几率升高[8]。该浇次生产时,从开浇到出坯拉速由0 m/min 提高到0.9 m/min,拉速波动较大,为0.9 m/min,具体情况见表4。其他条件如开浇温度、比水量等均无异常。

表4 连铸开浇制程信息

3 浇次头坯纵裂纹的成因分析及预防3

.1 纵裂纹的成因分析

(1)通过试样的扫描电镜和能谱仪的分析结果可以看出,试样裂纹上存在着连铸保护渣等非金属夹杂物,且裂纹延伸方向与非金属夹杂物排列方向正好一致,非金属夹杂物贯穿于整个裂纹部位。相关研究表明,夹杂物是潜在的裂纹源,当存在一些脆性氧化物和脆性硅酸盐时,铸坯在应力作用下更容易开裂[9]。在连铸浇注过程中,当铸坯在结晶器内所受到的各种应力叠加后超出坯壳所能承受的应力时,铸坯即可产生表面纵向裂纹。

(2)铸坯在结晶器内冷却散热的均匀性会影响到铸坯初生坯壳厚度的均匀性,这对铸坯纵向裂纹产生有直接影响。铸坯卷渣后,坯壳与结晶器间传热会变得不均匀,会形成结晶器内坯壳局部冷却效果变差、凝固变缓,造成整个坯壳薄厚不均,这也是引发铸坯纵向裂纹的一个重要原因。

3.2 纵裂纹的预防措施

通过上述分析可以确认,浇次头坯之所以容易产生纵向裂纹,主要原因是浇次头炉开浇时拉速变化大,结晶器内钢水液面波动大,使得结晶器内钢、渣界面容易发生卷渣现象。为了消除和预防浇次头坯纵向裂纹的发生,可以从以下方面采取措施

(1)首先要优化连铸浇次头坯的开浇升速曲线。适当延长每次升速时间和停留时间,以获得足够的保护渣液态渣层,保证开浇过程坯壳的润滑良好[10];

(2)另外连铸开浇升速过程要经量减少结晶器内钢液面的波动幅度,以保证液太保护渣层在结晶器内分布均匀,减少由于液渣分布不匀引发的铸坯坯壳凝固不均问题。

(3)铸坯卷渣也与保护渣的理化性能相关,若保护渣和钢水的附着性强, 连铸结晶器钢、渣界面容易发生卷渣现象。因此,要优化保护渣性能指标,适当提高保护渣的黏度,增大钢渣界面张力,降低液渣被凝固坯壳前沿捕获的几率,减少保护渣卷入的发生。

4 结语

本文介绍了某钢厂在生产304 不锈钢时,浇次头板坯经常会出现不同程度纵裂纹的问题,根据扫描电镜和能谱仪对裂纹处试样缺陷形貌和成分分析结果,确定了浇次头坯纵裂纹产生的原因,并给出了减少头坯纵向裂纹缺陷的改进建议。另外通过此处连铸浇次头坯窄面纵向裂纹成因分析,得出了以下主要结论:

(1)连铸浇次的头炉处于非稳态浇注,浇注过程中结晶器保护渣容易发生卷入。

(2)卷渣后坯壳传热变得不均匀,冷却效果变差,卷渣部位铸坯奥氏体晶粒粗大,粗大的奥氏体晶粒可降低基材的强度、塑性和韧性,导致裂纹形成。

(3)应从提高保护渣黏度、增大钢渣界面张力,以及优化自动开浇升速曲线等方面着手,降低连铸卷渣几率。