硬线钢SWRH82B 控氮技术研究

2021-12-22孙福来

孙福来

(天津钢铁集团有限公司,天津 300301)

0 引言

氮元素对硬线钢来讲是绝对有害元素,氮元素在钢中溶解度很低,极易形成氮化物夹杂析出,严重影响硬线钢的拉拔性能和韧性。天津钢铁有限公司(下称天钢)在生产SWRH82B 硬线钢时,出现大量脆断缺陷。脆断缺陷主要表现形式:一种是盘条碳偏析导致在高速线材轧制控冷过程析出网状碳化物,在拉拔过程中造成尖窝断裂;另一是由于钢中氮含量高(平均水平在50~65 ppm),在SWRH82热轧盘条拉拔过程中,游离N 导致位错密度增加,导致盘条现场强度和硬度升高,塑性和韧性下降,即加工硬化严重,在拉拔过程中表面出现的横裂。

本文根据天钢生产SWRH82B 硬线钢的工艺特点,分析了各工序对钢水中氮含量的影响因素以及钢水中氮的主要来源。从炼钢、连铸两方面提出了SWRH82B 硬线钢控氮技术措施,制定了控氮技术措施的实施方案,并对实施方案的效果进行了归纳总结。

1 各工序对钢水中氮含量的影响分析

由于氮含量高造成的SWRH82B 硬线钢拉拔脆断的缺陷占总缺陷的90%以上,其典型断口及金相组织如图1 所示。因此,对SWRH82B 硬线钢生产来讲,钢中氮含量的控制尤为重要。

图1 宏观断口及金相组织

对钢水中氮含量的控制,首先要分析钢水中的氮元素的来源。根据相关资料和生产实践可知,钢水中的氮主要来源于空气带入和冶炼过程中增碳剂、合金、造渣料等的带入,因此要控制钢水中氮含,就要从避免钢水与空气接触,以及使用含氮量较低的增碳剂、合金、造渣料等炼钢生产材料方面做工作。

1.1 SWRH82B 硬线钢生产工艺

根据天钢现有生产设备特点,SWRH82B 盘条生产采用的工艺流程为:铁水→转炉→LF 精炼→方坯连铸机→检验精整→高速线材轧机→硬线钢盘条。

1.2 转炉工序钢中氮含量的影响分析

1.2.1 转炉吹炼对钢中氮含量影响

一般转炉吹炼过程中,在吹炼的前、中期钢水中的氮含量都会降低,这是由于在冶炼整个过程会伴随着碳氧反应生产大量一氧化碳气体,钢中的氮会随着这些气体排出钢水。而随着钢中的碳含量减少,吹炼末期生成一氧化碳气体的速度降低,而此时转炉如果底吹是氮气,钢水中氮含量就会增加。

现阶段生产过程中的底吹方式有全程底吹氮气和吹炼末期底吹由氮气切换为氩气两种模式,目前天钢采用吹炼末期底吹由氮气切换为氩气的底吹模式。

(1)转炉吹炼开始后,随着剧烈的碳氧反应,钢中的氮会随着大量一氧化碳气泡排出,此时与底吹气源无关。

(2)转炉吹炼至中期阶段,此时使用底吹的气源是氮气或是氩气时,通过大量取样分析,钢水中的氮含量相差不大,说明此时钢中氮含量仍与底吹气源无关。

(3)转炉吹炼至末期阶段,通过取样分析,在尽可能保证其他冶炼条件相同的情况下,钢中氮含量在全程底吹氮气的炉次要比末期切换成氩气的炉次一般高3~12 ppm,说明吹炼末期底吹气源的选择对钢水增氮影响明显。

(4)终点补吹对钢水增氮是转炉工序影响最大的因素。吹炼结束后,有时会因为终点温度、钢水成分等因素进行补吹。在补吹前,转炉炉内已经充满空气,在进行补吹的过程中,随着受到氧气压力的冲击,使得转炉内空气与钢水有了接触的机会,进而使钢水中氮含量增加。经实践证明,未补吹炉次与补吹0~30 秒和30~90 秒的炉次出钢后测定钢中氮相差5~10 ppm。图2 显示补吹氧气量对钢中氮含量的影响。

图2 补吹氧气量对钢中氮的影响

1.2.2 脱氧合金化对钢水增氮的影响

一般钢种采用铝脱氧,但是由于铝元素与氮可以相结合生成氮化铝化合物,具有固氮作用,因此,在冶炼SWRH82B 钢时,我们采用不含铝的硅钙钡合金作为脱氧剂。

由于SWRH82B 钢种成品碳含量较高,在出钢时要使用大量增碳剂,普通增碳剂的氮含量在标准中和协议中都没有要求,经检测通常在2000~4000 ppm,用这种增碳剂增碳0.10%时,钢中氮含量增加约2~5 ppm。而低氮增碳剂氮含量要求≤300 ppm,因此,在冶炼SWRH82B 钢种时,使用低氮增碳剂是降低钢中氮含量最直接最有效的方法。

1.2.3 转炉其他操作对钢水增氮的影响

(1)未出钢前,转炉处在吹炼位置,此时如果进行烟道吹扫、压泡沫渣等操作,会造成钢水增氮。

(2)吹炼末期,由于操作不当,氧枪大幅度升高,此时钢水可能出现大翻,造成与空气接触,使得钢水氮增加。

(3)由于钢包内充满空气,在出钢过程中,钢水和钢包内空气“充分接触”,致使空气进入钢水,造成钢水增氮。同理,出钢时间的减少,也减少了钢液与空气“充分接触”,有利于减少钢水增氮。

(4)出钢过程后半程对钢水加入石灰,进行渣洗,形成一层隔绝空气的渣层,一方面可以减少钢水增氮,另一方面利于精炼快速化渣,有益于精炼脱硫操作。

1.3 精炼过程对钢中氮含量的影响

通过分析发现:LF 精炼过程中对钢水增氮影响较大的因素是电离使空气中的氮由分子状转变为原子状,而氮原子可以更容易融入到钢液中,使钢液增氮;另一个影响因素就是精炼过程中钢液与空气接触,造成空气中的氮元素进入到钢液,使钢液增氮。

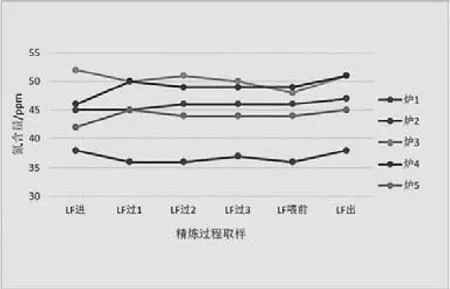

在现实生产中,LF 精炼对钢水增氮影响较小(见图3)。这主要是由于精炼渣可有效阻隔空气与电弧和钢水的接触,防止氮分子电离和钢水吸氮。同时,在生产SWRH82B 的精炼过程中,适当降低LF 炉给电过程中底吹氩的气量,保证软吹过程中钢液不接触空气,也是防止钢水吸氮的一个重要环节。而精炼渣的碱度和流动性对钢水脱硫、脱氧和吸附夹杂物影响极大,在实际钢种冶炼过程中应根据SWRH82B 性质对精炼渣成分进行调整[1]。因天钢以往生产SWRH82B 过程中,精炼在造渣和底吹氩气方面做得较好,因此精炼过程增氮较少。

图3 LF 精炼过程氮含量变化

1.4 连铸保护浇铸对钢中氮含量的影响

连铸采用全程保护浇注,使得钢水与空气难以接触。在钢包到中间包,中间包到结晶器的过程中,分别采用长水口、浸入式水口;在中间包要使用覆盖剂,在结晶器使用保护渣,这些都是全程保护的措施。而在各部位连接处,如果不采用相应的处理方式,钢水也会在这些地方与空气进行接触,进而增氮,使用氩气气封可很好地解决这个问题。连铸中间包覆盖剂与结晶器保护渣,对钢液吸氮的影响较小或几乎不影响,通过对钢水进行取样分析,钢水氮含量几乎没有变化。

研究表明,钢液由钢包至中间包过程:无保护浇注时,钢液增氮约17 ppm;无长水口保护浇注,钢液增氮约14 ppm;无钢包与长水口间氩气保护浇注,钢液增氮约3 ppm。因此做好钢包至中间包的钢液保护是连铸工艺防止钢液增氮的关键。

2 控氮改进措施

钢水中氮元素的去除是非常困难的,因此要想控制钢水中氮含量,只能通过控制氮元素进入钢水的途径来减少氮含量。根据氮元素的来源和在钢水中带入的机理,要控制好钢水中氮含量的水平,主要从造渣料、合金、脱氧剂等带入氮元素和钢液与空气接触带入两方面进行控制。通过对以上各工艺环节的分析和实际生产取样分析,制定出符合天钢实际生产的SWRH82B 钢控氮措施:

(1)转炉吹炼采用氮氩切换的转炉底吹模式,减少吹炼后期钢水增氮;提高SWRH82B 钢冶炼操作控制水平,在保证转炉终点碳、磷、温度等关键工艺点命中的同时,尽量减少补吹;

(2)使用不含铝的硅钙钡脱氧合金对钢水进行脱氧,使用低氮碳粉进行钢水增碳;

(3)连铸采用全程保护浇注,钢包到中间包应采用长水口保护,连接处采用氩气气封;

(4)做好稳定浇注(包括钢液面波动小、中间包覆盖良好、长水口浸没在钢液中等),保证钢液与大气尽可能少的接触。

3 控氮改进措施实施效果

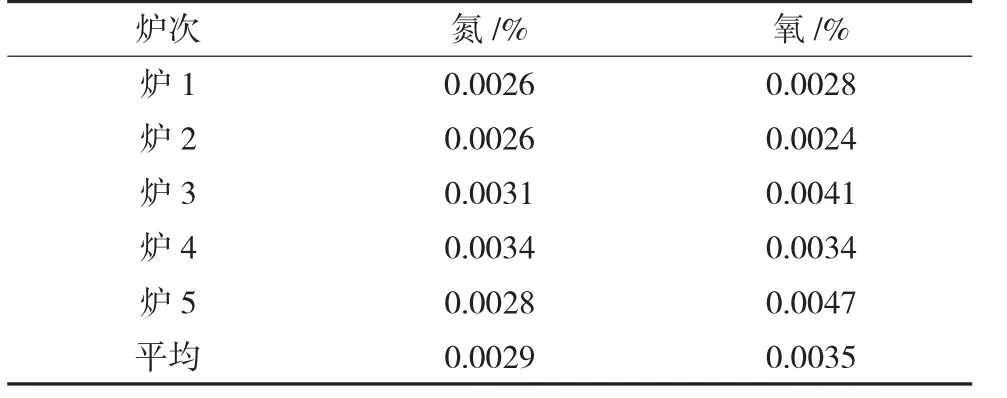

在实际生产过程中,连铸过程取气体样做氮含量分析与在铸坯中取样做氮分析值接近,因此,上述控氮改进措施实施后,在SWRH82B 连铸坯取样进行钢中氮分析,其情况见表1。同批次高线盘条性能情况见表2。

(1)由表1 可以看出,SWRH82B 连铸坯中平均氮含量不到30 ppm,较原先的50~65 ppm 的水平显著降低。

表1 钢中氮、氧含量分析结果 /%

(2)由表2 可以看出,控氮改进措施实施后,SWRH82B 高线盘条抗拉强度要比原来略低,但面缩情况明显改善,面缩情况不合格率为0,极大改善了产品质量。

表2 力学性能

(3)同时根据抽查结果显示,同批次高线盘条金相组织不合格(要求马氏体(M)、碳化物网状(C)≤2 级为合格)占比为0。

4 结语

通过对硬线钢生产过程控氮措施的实施,天钢生产的SWRH82B 盘条产品实物质量得到了极大改善,同时在硬线钢控氮措施分析、研究和实施过程中也获取了宝贵的经验。

(1)根据实际生产及设备情况,分析导致钢水增氮的主要关键工艺环节为钢水配加增碳剂和连铸保护浇铸。通过使用低氮增碳剂和加强连铸保护浇铸,使钢水氮含量较之前大幅减少,钢水中平均氮含量由50~65 ppm 将至不到30 ppm,盘条面缩合格率及金相组织合格率接近100%,SWRH82B 盘条合格率显著提高。根据用户反馈,控氮之后所生产的硬线盘条拉拔断裂情况大幅减少,产品质量符合使用要求。

(2)控氮措施实施后,钢水中氮含量降低,结合成品成分进行分析和攻关前后抗拉强度比较,尽管抗拉强度符合产品标准,炼钢中也应注意锰含量不应过低,在今后的生产实践中要关注钢中锰含量与抗拉强度的关系,保证产品性能。