基于Magics的镂空点阵结构设计案例研究

2021-12-22朱丽君李双寿

王 佐,杜 平,朱丽君,梁 雄,罗 勇,李双寿

(1. 清华大学 基础工业训练中心,北京 100084;2. 清华大学 摩擦学国家重点实验室 北京 100084)

1 引言

增材制造,通常也被称作为3D打印或快速成型,发明于20世纪80年代。与传统制造工艺不同,增材制造技术以数字模型为基础,将三维零件分层切片,再以逐层堆积材料的方式进行制造。这项技术在实现零件的无模具化制作、异形且复杂的形状制作和近净成型等方面,有着独特的技术优势;而其在轻量化制造领域的特点更是尤为突出。

在传统的轻量化设计中,“通过替代材料减轻重量”一直被作为指导原则,即从基本粒子层面出发,寻找新的具有更低密度、更高比强度和比刚度的金属、聚合物和陶瓷等材料来替代现有材料,因此轻量化设计的附加值来自材料创新。例如航空航天材料就经历了从钢铁材料为主到以铝合金、钛合金、镁合金、工程塑料以及复合材料等为主的发展过程。通过寻求新材料从而实现减重的方法,其发展时间较长、较为成熟,虽然仍能够有所突破但是难以取得跨越式的进展。

而现代轻量化设计会考虑整个系统,通过结构的优化设计在概念阶段就已经专注于减轻重量。这种设计理念通常包括两种方式,其一是通过设计宏观材料的微观结构、空间几何布置等特性而获得构造化材料。另一种方式则是通过拓扑优化方法得到给定问题下最优的材料空间分布状态,从而实现结构的轻量化设计。

构造化材料的典型代表是具有多孔特性的镂空点阵结构。它兼备超轻、高强等优异力学性能并可实现降噪、散热等特殊性能,在航空航天与国防工业、汽车制造业、生物医疗行业和建筑业等领域都有着广阔的应用前景。但由于点阵结构的几何形状复杂,传统的制造技术难以直接对其进行加工制造,如挤压和模塑,这大大的限制了点阵结构在工程中的应用与发展。而增材制造技术则为复杂结构的制备提供了极大的灵活性。这种材料由下至上逐层累加的制造方式,能够实现高度复杂几何结构的自由“生长”成形,特别适合用于成形镂空结构设计的复杂结构件。增材制造技术的出现极大地扩展了产品的可制造空间,以镂空点阵结构为代表的现代化结构优化设计方法使人们在概念设计阶段就能够考虑减重要求,二者结合具有天然优势。

使用增材制造专用软件Magics,以一款典型的机械连杆零件为例,详细研究了镂空点阵结构的轻量化设计方法,并对设计结果进行分析对比。

2 镂空点阵结构

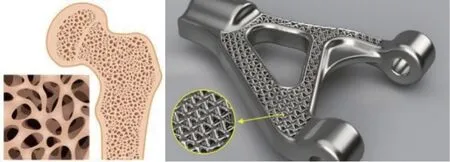

所谓镂空点阵结构,是指由大量形状相同或相似的晶格单元通过某种形式的周期性排列而形成的多孔结构,自然界的骨骼和具有镂空点阵结构的机械零件如图 1 所示。自然界中存在天然的镂空结构,如蜂巢、骨骼、海绵以及皮肤等。镂空点阵结构可以达到工程强度、韧性、耐久性、静力学与动力学性能以及制造费用的完美平衡。镂空点阵结构的首要功能是实现零件的减重。将零件内部用晶格点阵结构填充,减轻重量、节省材料和加工时间(与原有实心零件相比较)。三维镂空结构还具有高度的空间对称性,可将外部载荷均匀分解,在实现减重的同时保证承载能力。

图 1 自然界的骨骼和具有镂空点阵结构的机械零件

点阵结构除了具有非常显著的轻量化应用前景外,通过恰当的设计点阵结构还表现出了非常好的多功能特性。点阵可以通过内部大变形,更好地吸收能量来实现减震、抗冲击性能。点阵结构具有很高的比表面积,可以作为散热或主动致冷通道,在强制对流下具有优良的传热性能;对点阵结构孔隙进行隔热纤维填充,又能起到优良的隔热效果。点阵结构间具有大小可调的空间孔隙,在医疗植入物的应用方面,可以便于组织与植入物的融合。

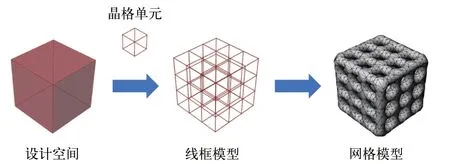

镂空结构设计的关键步骤包括晶格定义、框架生成及镂空实体生成三部分,镂空点阵结构生成如图 2 所示,其中晶格单元是点阵结构的基本结构。

图 2 镂空点阵结构生成示意图

镂空结构设计模块需解决的核心问题包含以下3点:

(1)典型晶格设计

晶格是镂空结构最基本的组成单元,根据晶格拓扑结构的不同,需支持从2.5 D到3 D的多种单元类型,同时还需支持不同的晶格支柱梁截面形状。此外,为了提高设计自由度,最好还能提供用户自定义晶格功能。

(2)框架结构生成

框架确定了晶格单元在设计域内的填充路径,是根据给定的初始拓扑结构和约束条件,快速构造框架的一种技术。框架生成技术需解决在给定晶格类型、晶格尺寸及晶格数量后,生成基本的晶格箱框架,包括规则的方形或圆柱形框架,以及复杂的贴合曲面曲率的随型框架等。

(3)镂空结构实体生成

由晶格组装成的模型是设计空间内的线框骨架由边线和端点组成。该线框模型需加厚给定尺寸以转换成实体。加厚处理是遍历线框中的边线,在边线基础上生成截面是圆形或其他形状的杆件。具体分为均匀密度结构及变密度结构等。

3 软件介绍

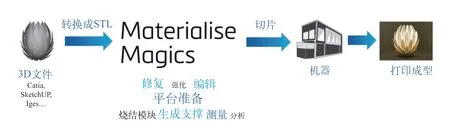

Magics是一款针对增材制造的通用数据准备和STL编辑软件,具备STL文件格式转换、修复、设计编辑和打印平台准备等多项功能,Magics在增材制造流程中的作用如图3所示。

图 3 Magics在增材制造流程中的作用

3.1 导入数据

支持几乎所有文档格式导入,保留原始色彩信息,保持原始数据的控制。

3.2 文件修复

保留原设计数据条件下修复错误。STL文件修复包括壁厚分析以及修复反向三角面片、坏边、补洞及其他错误。

3.3 模型编辑和强化

可增加标签、序列号并且对零件进行抽壳(自支撑结构抽壳)、应用纹理、建立点阵结构、进行布尔运算以及进行高级切割等功能。

3.4 构建平台准备

在平台上摆放的各种工具包括复制部件,调整位置等。对金属件和光固化件生成支撑,对激光烧结件进行3D自动摆放,此外还能创建非加工区域等。

3.5 报告生成

确保打出最好的零件。具备部件测量、切片查看、碰撞检测、平台保存和必要报告生成等功能。确保交付的部件满足质量标准和公差要求。

Magics 在 21 版新增了镂空结构设计功能模块,提供20多种内置晶格单元和丰富的选项。

4 镂空结构设计案例操作

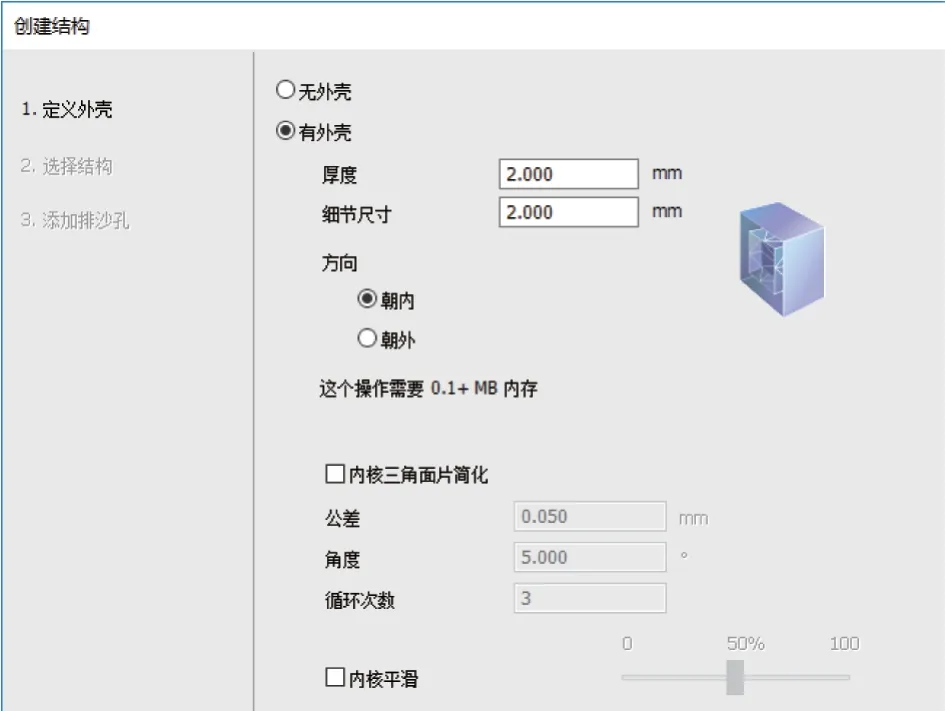

以Magics 21版本为例,创建镂空点阵结构的3个步骤,包括定议外壳、选择结构和排沙孔。

4.1 定义外壳

“定义外壳”窗口中,可以设定是否保留零件的外壳。“无外壳”表示零件将完全被晶格替换。系统默认为“有外壳”,在此命令下,先要进行壳体相关参数(如厚度、方向等)定义,如图4所示。

图 4 定义外壳

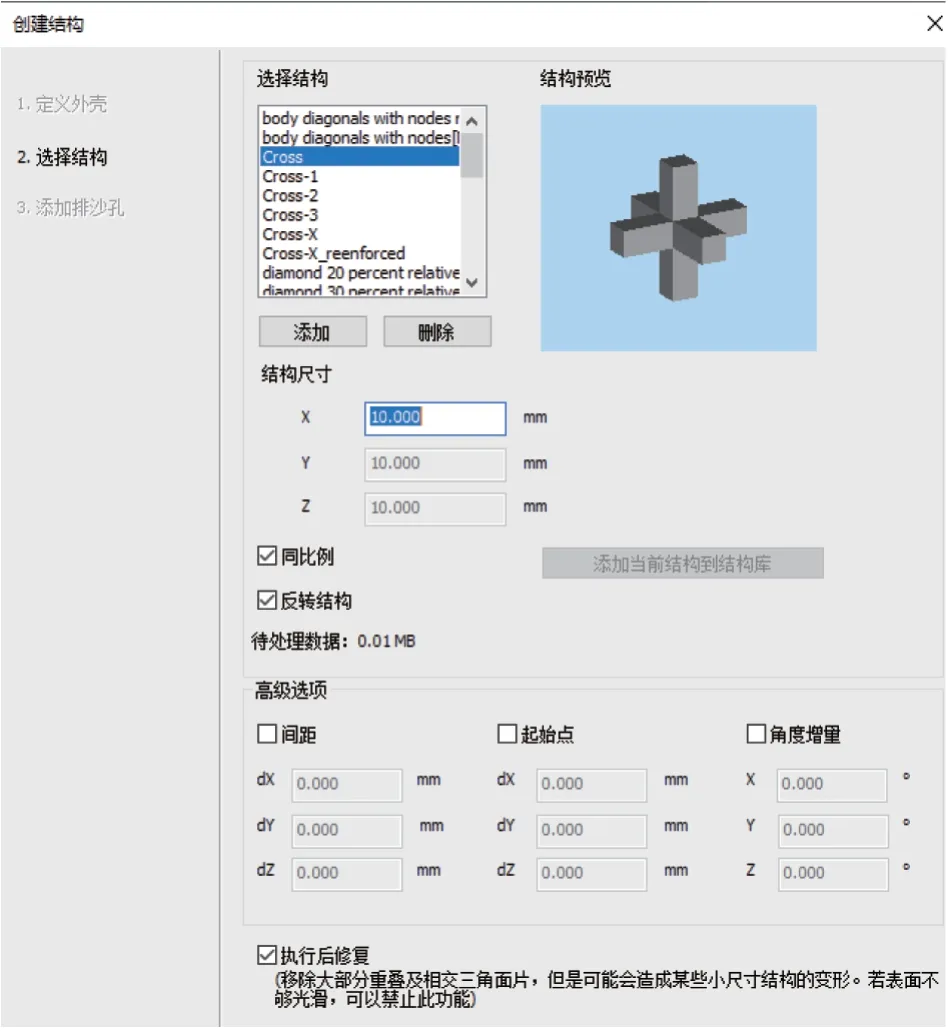

4.2 选择结构

“选择结构”窗口中,可选择软件晶格库中自带的类型,也可向库里添加/删除外部自定义的结构;每个晶格类型还可进行“结构尺寸”“同比例”等参数定义,选择结构如图 5 所示。Magics 22版本中还增加了“蜂巢”结构,将实体零件内部转变为蜂巢结构,在减轻零件重量和材料损耗的同时保证零件的强度和功能。

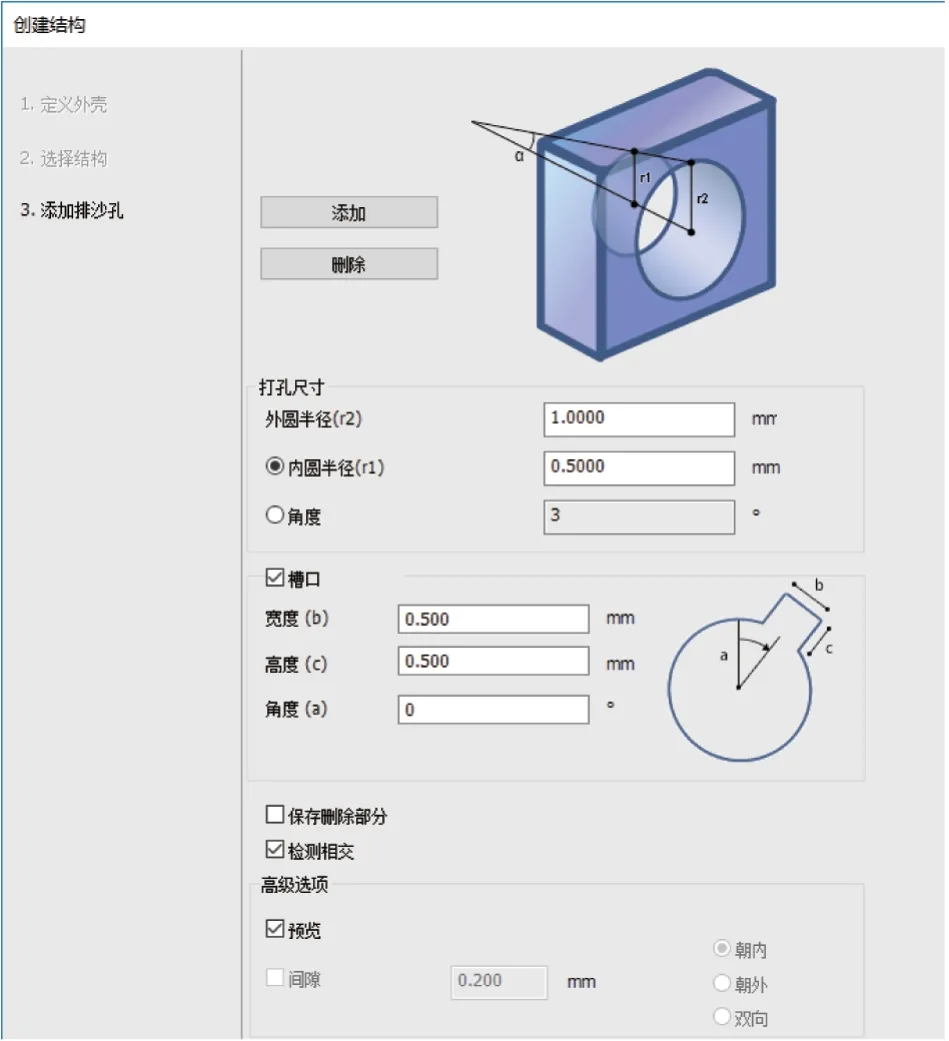

4.3 排沙孔

为了将壳体内部未成型的粉末或液体材料排放出来,还要进行排沙孔设置,排沙孔如图 6 所示。

以机械产品中的典型连杆零件为例,进行了镂空点阵的结构设计。晶格单元使用diamond 20 percent relative,如图7所示,将连杆内部转化为镂空点阵结构,可以实现37%的减重比。具体模型前后对比参数详见表1,镂空晶格模型参数选择见表2。

表 1 模型晶格参数设置前后数据对比

?

表 2 镂空参数选择

?

图 5 选择结构

图 6 排沙孔

图 7 晶体单元(diamond 20 percent relative density)

5 结束语

通过以上案例研究,Magics 软件在镂空点阵结构设计方面最大的优点是丰富的晶格单元库,提供20多种内置晶格单元,还支持导入外部自制晶格。可以设置有或没有外壳,晶格替换零件内部或零件减去晶格点阵结构。同时考虑到零件内部未成形材料的去除工艺。但是 Magics 软件的镂空结构功能比较基础,只能制作规则的矩形点阵,不能设计自由点阵,跟随零件外形的点阵,结合拓扑优化结果自动调整点阵密度。

目前业界已有多款软件提供了镂空点阵结构设计的功能,按照软件的应用领域大致分为两种:通用 CAD 软件和增材制造专用软件。通用 CAD 软件的特点是模型设计功能强大,CAD 软件将其功能扩展,增加镂空设计模块,其功能上更灵活,应用其强大的设计功能,能够灵活地对要设计的模型进行建模和修改,以更好地满足设计要求,同时CAD 软件提供了多种晶格类型选择,使用户能够在进行CAD 建模之后就能马上进行镂空设计,有很好的便利性,但同时 CAD 软件不是专业的增材制造设计软件,在增材制造相关的工艺方面,其功能有所欠缺。此时增材制造专用的设计软件,如 Magics 的优势便凸显出来,虽然没有像通用CAD软件一样拥有强大的建模功能,但有增材制造工艺的专业性,提供了“排沙孔”“有无外壳”等增材制造相关的参数设计,因此可以更好的为增材制造的设计进行服务。