固定式压缩空气泡沫灭火系统设计仿真研究

2021-12-21叶刚杨振高旭辉肖亮

叶刚 杨振 高旭辉 肖亮

摘要:运用AMESim仿真软件建立仿真模型,验证了压缩空气泡沫固定式系统应用的可行性,并对影响固定式压缩空气泡沫灭火系统工程化设计的主导因素进行了分析研究。分析结果表明:模拟结果与试验结论具有一定的相似性;系统工程化设计中可忽略泡沫原液粘度的影响;泡沫混合比、气液比、管网管径等相关因素对系统工作性能的影响呈现一定的规律性,整个系统管网压力损失随泡沫混合比提高、气液比提高、管网管径变小而增大;模拟方式对系统工程化设计具有指导意义。

关键词:消防;压缩空气泡沫灭火系统;AMESim仿真;管网压力损失

1 简介

LMS Imagine.lab AMESim(以下简称AMESim)是法国公司IMAGINE于1995年推出的基于键合图的液压/机械系统建模、仿真及动力学分析软件。其能够优化机械、液压、气动、热和电子电气系统间的复杂交互作用,支持工程师对关键功能的主动设计,以提高系统的整体性能和品质,避免主要设计缺陷。由于压缩空气泡沫系统所具有的机械、液压、控制、气动等多学科内容的特性,一般建模仿真软件是难以解决的,而AMESim对于应对压缩空气泡沫系统的复杂性以及多领域集成的系统特性方面具有独特的优势,使它成为压缩空气泡沫系统仿真的理想平台。

2 系统仿真模型

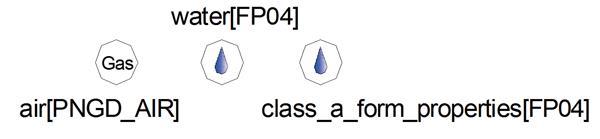

在AMESim中建立压缩空气泡沫灭火系统的仿真模型时,首先要选取水、泡沫和空气的仿真模型,本文选取模型如图1所示,其中模型名称后括号内代表的是在软件中所选择的模型类型,在AMESim的模型库中可以直接选取气体模型和液体模型,随后进行液体模型与气体模型的参数设定。对于液体来说需要设定的参数有水和泡沫液的密度、温度、体积弹性模量、绝对粘度等参数,气体需要设定的参数有定压比热、定容比热、比热比、理想气体常数、绝对粘度等参数。在压缩空气泡沫系统模拟的过程中由于气体流量相对于液体流量较大,而且水和泡沫的温度相差不大,因此不考虑温度对整个系统流动过程的影响,默认为整个系统回路的温度保持不变,所以绝对粘度、定压比热等参数可以按常数处理[1]。

2.1 液体模型

在流体特性模型中,水与泡沫都选择了FP04子模型,该子模型给出了7种不同类型的流体属性(最简属性、基础属性、高级属性、表格高级属性、绝热属性、带有运动粘度计算的基础属性、带有运动粘度计算的高级属性),每种类型都有特定的性质,而且每一种都会比上一种更加复杂,由于在压缩空气泡沫系统中对于流体模型的精度要求并不是很高,因而选用最简单的流体性质,在该软件中的FP04最简模型可以通过设置粘度、密度等物性参数将管道内的流体与实验过程中所使用的泡沫流体做近似处理,流体的相关参数设置如表1所示[2]。

2.2 气体模型

AMESim提供了多种常用气体模型,如氧气、氦气、氮气、氧气、甲院、烃类等。由于系统中液体流量较大,因而温度对系统的影响较小,水、泡沫的温度跨度不大,因此不考虑温度对流体特性的影响,其绝对粘度、定压比热等参数可以按常数处理,同时在整个流体回路中各处的温度保持不变。因此在气体特性模型中,将空气看作是理想气体,选取PNGD-AIR子模型,定压比热、定容比热、比热比、理想气体常数、绝对粘度等参数的设置如表2所示。

2.3 管道系統模型

AMESim中的管道模型的建立就是在两个模型之间连接管道,管道子模型的选择根据管道两侧液压模块子模型的不同、管道中流动的流体的物性参数相关设置的影响可提供选择的管道子模型也不相同。流体在管道中流动情况复杂,需要考虑系统动态过程气体管道的可压缩性、压力摩擦损失以及液体管道中的摩擦损失。AMESim提供了多种流体管道的子模型可供选择,包含可以独立或者同时考虑了压缩(容性,压力计算)、摩擦(阻性,沿程压力损失)和惯性(惯性,波动效应)等因素的模型。在选取合适的管道模型主要考虑摩擦损失以及流体的惯性(波动效应)两个参数[3]。

2.3.1 波动传播时间T1

式中,L-管道长度,m;

α-流体流速,m/s。

该参数与仿真通信时间相比决定是否考虑波动效应。

2.3.2 摩擦损失N

式中,D-管道内径,mm;

ν-流体运动粘性系数,m2/s。

该参数决定是否要考虑摩擦损失,当远大于1时,说明管道的粘性摩擦损失占主要地位。

(1)液体管道模型的选择

由压缩空气泡沫灭火系统工作过程可知,主要考虑的参数为摩擦压力损失,因此选择HL0001管道子模型,如图2所示。

图2中p2、q1是管道的输入参数,q2、p1是管道的输出参数。管道的相对粗糙度计算如下:

式中,Δ-管道等效均匀粗糙度;

Diam-管道的水力直径,mm。

计算端口1的压力导数基本公式如下:

式中,A-管道的截面积,m2;

B-流体的体积弹性模量,Pa;

Q-进入管道的流量,m?/s;

x-管道长度,m。

计算管道出口流速基本公式如下:

式中,ν-液体流速,m/s;

P-流体密度,kg/m?;

ΔP-压降,Pa;

θ-管道倾斜角,°;

ff-摩擦因数。

HL0001是管道的集总参数子模型,通过使用有效体积模量考虑流体的可压缩性和管/软管壁随压力膨胀,适用于考虑压缩性和摩擦力系统的一般模拟,还可计算平均流速和雷诺数。

(2)气体管道模型的选择

在压缩空气泡沫灭火系统中,将空气看为理想气体,考虑空气的压缩性与管道的摩擦,在AMESim中选用PNL0000子模型最符合现场的实验条件,如图3所示。

管道端口1的流量计算基本公式为:

PNL0000是气动管道或软管的集总参数子模型,在每个端口输入并压力和温度,计算以g/s为单位的质量流量和以J/s为单位的焓流量的输出。

(3)泵及接头组件模型的选择

根据实际中泵的相关参数选取子模型PU001,PU001是理想的液压泵,没有流量损失或机械损失,流量仅由轴速度、泵排量和进气口压力(通常为端口1)决定,如果进气口处有空气释放或气穴现象,则流速會降低,该子模型可用于固定排量液压泵的一般模拟,如图4所示。

端口2的出口流量计算基本公式如下:

其中参数“泵的典型速度”(wtyp)用于确定传动的速度范围,ρ(press)/ρ(0)是密度比率,用效用函数即可进行计算。泡沫泵与空气泵子模型的选取与水泵子模型一致,不同的在于转速排水量等参数的设置。

由于在AMESim模型库中没有喷头,因此本文在研究过程中在混合段与出口处都选用T型接头来代替,通过计算出口截面积,在T型接头处做等效处理完成模拟过程,这样可以通过观察T型进出口流体的流速来观察扬程等相关数据,最后根据流体特性参数选取子模型HR3P03,该子模型可以通过设置角度来改变混合处流体的入口方向,如图5所示。

3 系统建模

压缩空气泡沫系统模型可以分为两部分,泡沫混合系统和气液混合系统。泡沫混合系统是实现泡沫灭火关键系统,泡沫与水混合的好坏直接影响压缩空气泡沫系统的灭火效果,所以在泡沫混合系统中要注意泡沫管道的压力应不小于水管道压力,这样可以保证泡沫液能够注入到水中与水混合;气液混合系统中压缩空气的主要作用是与泡沫混合液充分混合生成泡沫,同时为泡沫提供动力源,提高泡沫喷射的扬程,所以为了使空气能够与泡沫混合液完成混合,空气出口压力要略高于泡沫混合液的压力。根据现场实验管道布置图以及上述子模型的选择,搭建了压缩空气泡沫系统如图6所示。

图6 压缩空气泡沫灭火系统仿真模型示意图

模型说明:泡沫混合系统的部分,泡沫与水的子模型都选取的FP04,区别在于水与泡沫的物性参数的设置不同;水泵与泡沫泵都选用定排量液压泵代替,与水泵和泡沫泵相连的电机均为定转速的原动机模型,其速度与转矩无关;气液混合系统的部分,气体子模型选取的是PNGD-AIR,在气液混合处选取了一个PNVS003-1的子模型,该模型可以将气动变量转化为信号变量的模型,即将气体注入液体的过程采用了信号传递的方式,将空气的质量流量作为信号通入液体管道中,在仿真过程中,最终空气与水的混合过程软件认为是水与水的混合,混合时我们需要将混合过程看做一定流量的空气与一定流量的水的混合。

4 仿真结果

4.1 实验工况

参数设置:水、泡沫、空气的物性参数均按照表1、表2设置,管道的直径按照实验参数设置,由于在出口处用T型接头代替了喷头,所以通过计算喷头出口总面积来确定T型接头的管径,计算后T型接头的管径设置为16mm,泡沫混合比为3%,气液比为8∶1,水的流量设置为600L/min,泡沫流量设置为18L/min,仿真时间设置为120s,时间间隔设置为1s,仿真结果如表3所示,其中出口压力取喷头9的压力值,12个喷头仿真结果的流量以及压力如表4所示[4]。

由表3可知,在气液混合点的压力值为0.69MPa,在实验水压与气压数值之间,喷头9的出口压力为0.1537MPa,与实验数值0.2MPa接近,流量的大小、比例均符合实验工况。由表4可知,管道最不利环路在喷头9,流量压力参数也符合标准,另有水、泡沫、空气和混合流量曲线变化图(见图7)以及混合液流量与压力曲线图(见图8)。

由图8可知,系统中各点流量均能按照设置的参数进行运算并且能够很好地反映压力与流量的变化。

4.2 泡沫混合比对压缩空气泡沫系统的影响

在系统的技术指标中给出了泡沫混合比为1%、2%、3%、

6%,气液比为8:1以及其他参数均保持不变,只根据水流量600L/min和泡沫混合比的变化来确定泡沫的流量,仿真结果参数如表5所示。

由表5可得出混合点到喷头9的压力损失与泡沫混合比关系曲线如图9。由图9中可知随着泡沫混合液中泡沫的比例不断增加,混合点到喷头9最不利环路的压力损失逐渐增大,这是因为泡沫粘度要比水的粘度大,所以在混合液中泡沫越多,混合后流体粘度越大,流动过程中受到的阻力增大,加大管道中压力损失。

4.3 气液比对压缩空气泡沫系统的影响

在压缩空气泡沫系统中,泡沫流量在混合液中占有的比例较小,当改变气液比时系统的压力损失变化由图10观察变化还是较为明显的,改变泡沫混合比时气液比为3:1,气体的流量在整个系统中占了较大一部分,所以可以改变气液比来观察对系统中流量以及压力的影响,其他相关参数均保持不变,水流量600L/min,泡沫流量18L/min,改变气液比为6:1和9:1,即气体流量分别为3600L/min和5400L/min左右进行仿真模拟,仿真结果参数如表6所示。

由表6可得最不利环路压力损失与气液比变化曲线图(如图10所示)。由图10可以看出,随着气液比的提高,最不利环路的压力损失也在增加,且压力损失的数值变化要远大于泡沫混合比的变化,这是因为在气液混合后,随着气体流量的增加,对在管道内液体的流动增加了阻力,导致了压力损失的增加。

4.4 泡沫液粘度的变化对压缩空气泡沫系统的影响

通过在网上查得的资料及相关文献显示,泡沫液粘度也是有所区别的,目前已知最高泡沫液粘度取值为40cP,最低取值为10cP,在保证泡沫混合比、气液比等相关参数均保持不变的条件下只改变泡沫液的粘度观察对压缩空气泡沫混合系统的影响,分别设置泡沫液粘度为10cP、18.7cP、40cP来观察对混合点压力的影响,仿真结果参数如表7所示。

由表7可以看出,改变泡沫粘度对于整体系统压力影响并不是很大,所以在衡量比较对压缩空气泡沫混合系统的影响因素是可以不必考虑泡沫粘度的影响。

4.5 管网管径的变化对压缩空气泡沫系统的影响

由实验管道布置得知最不利环路管道长度有122m左右,所以管道管径的变化对于整个系统压力损失的变化影响较大,有必要通过仿真模拟不同管径的变化对压力损失的影响趋势。由于实验管道管径由混合点开始到管道分支之前管径为80mm,管道分支后的管径为65mm,在进行仿真模拟参数设置时,设置了3种工况,分别将全管道设置为直径65mm、80mm、100mm进行计算,其他参数设置均保持跟实验工况一致,具体仿真结果参数如表8所示。

由表8可得管径与压力损失关系曲线如图11所示。由图11可知随着管网管径的增大,系统压力损失逐渐变小,且从图中也可看出管径变化对压力损失的影响较大。

5 结语

(1)通过AMESim软件对压缩空气泡沫灭火系统进行仿真研究,经数据参数对比,模拟结果与试验结论较为接近。

(2)分析了泡沫混合比、气液比、泡沫液粘度、管网管径四种因素对压缩空氣泡沫灭火系统管网压损的影响。结果表明:泡沫液粘度的影响可以忽略,且随着泡沫混合比、气液比的提高,管网管径的变小,整个系统管网的压力有所提高,同时也会增大管网的压力损失。

参考文献:

[1]卢娜,张行,董绍华,等.大型原油储罐压缩空气泡沫系统设计仿真研究[J].消防科学与技术,2018,37(8):1111-1113.

[2]王勇凯,高红,宋波,等.压缩空气A类泡沫水平管路压降实验及数值模拟[J].化工学报,2018,69(10):4184-4193.

[3]葛晓霞,高健,赵昊.压缩空气泡沫管内流动特性分析[J].火灾科学与技术,2016,35(10):1048-1010.

[4]吕明亮,路世奇,蒙小苏,等.基于AMESim的一种新型气驱油源建模与仿真[J].液压气动与密封,2017,(5):8-12.

Researches on simulated design of fixed

compressed air foam extinguishing system

Ye Gang, Yang Zhen, Gao Xuhui, Xiao Liang

CSSC Jiujiang Changan Fire Fighting Equipment CO., LTD.

Abstract: In this paper, a simulation model is built to verify the feasibility of fixed compress air foam extinguishing system with the help of AMESim Software. Researchers analyzed the main contributing factors on engineering design of the protection system, found that the simulation results are similar to the experimental results and the influence of the viscosity of foam liquid can be ignored in the system engineering design; The influence of foam mixing ratio, gas-liquid ratio, pipe network diameter and other related factors on the system performance is regular; The pressure loss of the whole system pipe network increases with the increase of foam mixing ratio, gas-liquid ratio and pipe network diameter; The simulation method has guiding significance to the engineering design of the system.

Keywords:fire protection; compressed air foam extinguishing system; AMESim simulation; pipeline pressure loss