油罐油压低跳闸动作事故原因分析及处理

2021-12-21郑树宝

周 杨,郑树宝

(国网新源控股有限公司潘家口蓄能电厂,河北 唐山 064300)

0 引言

潘家口电厂位于河北省迁西县内,电站设计安装3台装机容量为9 MW的混流式水泵水轮机。水泵水轮机在稳定运行工作中,油系统会产生不同类型的故障。针对在不同类型故障中,跳闸动作故障会给设备安全稳定运行带来巨大的影响,文中对其跳闸的原因进行分析研究,并找到合理有效的解决方法,使设备处于正常稳定的工作状态。

1 事情发生经过

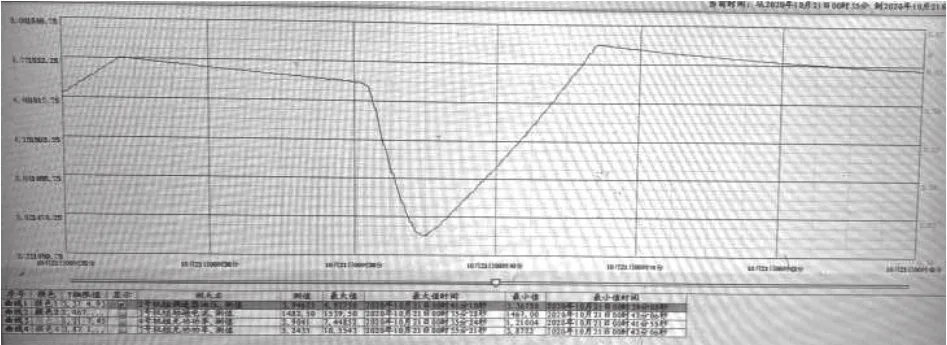

潘家口抽水蓄能电厂事故障前运行方式:潘遵Ⅰ回线运行,潘遵Ⅱ回线经母联联络运行;四母线带4号主变运行,五母线带2号、3号主变运行。4号主变带厂用电Ⅱ段,两段分段运行。2020年10月20日22:55,调令2号机组抽水,带-60 MW负荷抽水运行。2020年10月21日00:40:40,机组事故停机接力器关闭后,油罐油压油位恢复正常,此时油位约为1 800 mm,油压0.48 MPa。整个过程油压曲线如图1所示。

图1 油压曲线

故障后运行方式:潘遵I回线运行,潘遵Ⅱ回线经母联联络运行;四母线带4号主变运行,五母线带2号、3号主变运行。4号主变带厂用电Ⅱ段,两段分段运行。2号机组事故退出;3号,4号机机组带-60 MW负荷抽水运行。

值守人员将2号机组保护动作及机组跳机情况汇报网调,并通知运维负责人、值班主任和部门领导。操作/ON-CALL人员现地检查2号机调速器压油装置1号控制盘2OSP1盘流程动作信息正确无误,检查2号机组油压装置油位及油压均已恢复正常。2号机组事故停机流程执行完毕后,经调度同意将2号机组由备用转检修,并立即通知相关技术人员现场进行检查。2号机组甩负荷停机,组织各专业人员对发电机定转子、转动部件、水车室机械部分等进行全面检查,未见异常。

2 事件状况排查

根据监控系统故障、流程信息及油压装置控制盘检查情况分析,可以初步判断为2号机组用油设备用油量剧增,造成油压装置油位下降,导致低油压跳闸动作,机组跳机。

2.1 油压装置供油系统检查情况

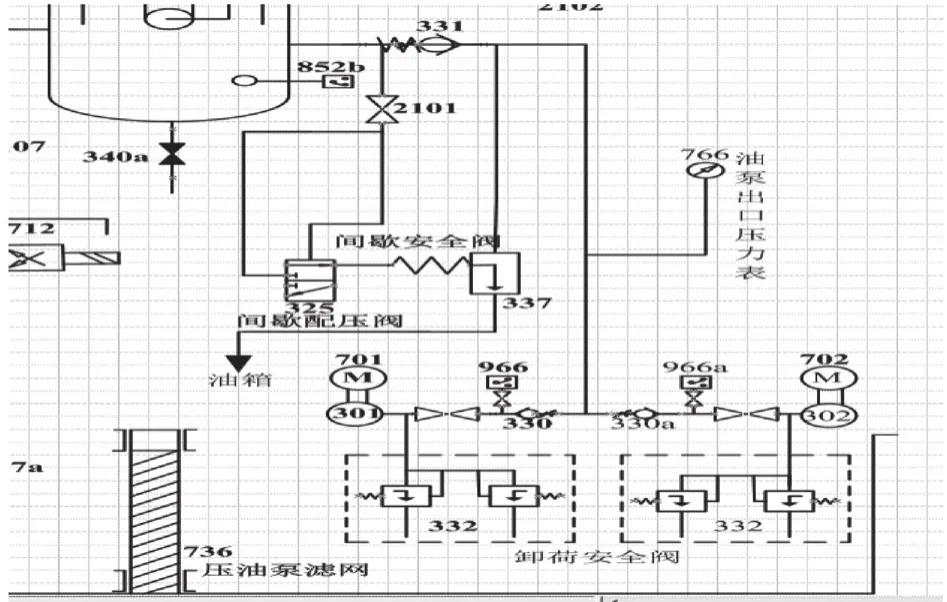

油压装置压力供油系统由两台油泵及相关阀组组成如图2所示,当油压装置达到启泵油位,启动一台油泵,如果油位继续下降达到报警油位时,启动备用泵,两台泵同时供油,油泵是否往油压装置供油可通过每台油泵出口压力开关和出口压力表进行判断,本次事件中根据油压装置控制盘显示信息看出油泵均已正常启动(“泵出口压力正常”即为压力开关)。对间歇安全阀、间歇配压阀和油泵出口卸荷安全阀进行检查未发现异常,进行主备油泵启动试验各10次,试验结果均正常,供油正常,排除油压装置供油系统问题。

图2 压力供油系统组成

2.2 油压装置用油设备检查情况

检查油压装置外围设备及管路,未发现异常;检查油压装置油箱油位与标记一致。故判断320油罐油位下降为调速器系统内漏导致,需进一步排查分析。

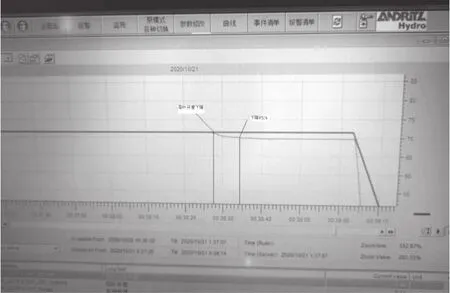

调取调速器系统运行开度曲线如图3所示,发现导叶从00:38:27开始4 s内下降了2%的开度,调速器试图调整为正常状态,此时主配一直在开方向往接力器开腔配油打开导叶,但此期间导叶并未打开,整个过程持续了约30 s,在这30 s时间内,油压、油位持续下降,达到低油压跳闸,调速系统收到机械事故停机信号,导叶关闭。

图3 调速器系统运行开度曲线

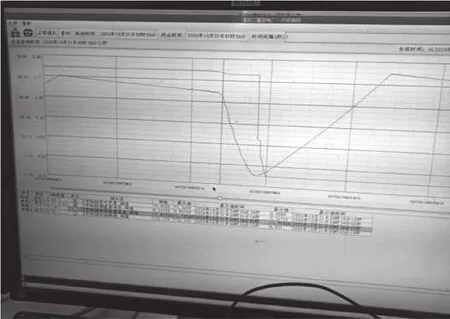

将开度曲线与油压装置压力曲线进行对比,导叶开度与油压装置油压曲线如图4所示,油压确从导叶开度发生变化开始便不断下降,30 s左右的时间达到跳闸油压后,机组机械事故停机,导叶开始关闭后在油泵的作用下油压装置慢慢恢复正常。

图4 导叶开度与油压装置油压曲线对比

从以上现象分析,油位下降原因可能为:主配放大板故障引起主配抽动;接力器开关腔窜油;调速器控制系统电磁阀故障;主配压阀或事故配压阀内漏。对调速器主配放大板进行检查,振荡电源交流电压为 3.998 V(正常范围3.5~5 V),频率为1.787 kHz(正常范围 1.7~1.8 kHz),均在正常范围内。落下2号进水口快速门,进行接力器动作试验。首先将接力器开至本次故障开度(70%),稳定10 min,在17%、30%、50%、70%、100%开度下进行小幅度接力器开关试验,从全关到全开油压装置油罐油位下降约200 mm,全开到全关油位下降约200 mm,实验过程中,油泵启停正常,接力器动作平稳,未发现明显窜油现象。

对调速器控制的电磁阀进行检查,阀芯动作灵活,线圈阻值测量正常,详见表1。

表1 电磁阀阻值结果

对主配压阀和事故配压阀进行解体检查,阀芯表面光滑,无划痕,动作灵活。对主配压阀和事故配压阀控制油管路解体,进行吹扫检查,发现821电磁阀至事故配压阀供油管路(管径Φ18 mm)中存在损坏的橡胶密封条,如图5所示。

图5 损坏的橡胶密封条

3 故障点确定及处理

3.1 确定故障点

组织召开了专题分析会,对调速器耗油量剧增且接力器不动原因进行讨论,结果如下:

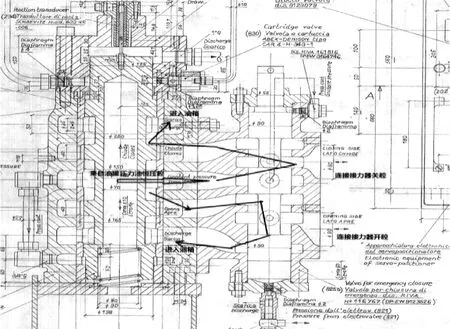

事故配压阀供油管路由于杂物堵塞,事故配压阀下腔压力下降,事故配压阀向下动作至某一位置,当电调发出开导叶信号,主配压阀开方向通油,通过事故配压阀向接力器开腔供油时,由于事故配压阀未在全开位置,压力油直接通主配压阀和事故配压阀排回油箱,油路径如图6所示。

图6 油路径示意

3.2 处理步骤

将事故配压阀控制油管路两端解开后,进行油管路清扫,管路内部清理;对其余控制油管路进行清扫检查。对821电磁阀阀座密封进行检查,密封完好(初步怀疑,杂物源于密封条更换时,对老化密封条清理时,破损遗漏)。将所有管路及电磁阀回装完毕,进行机组空载试验,试验正常。

4 故障原因分析及故障机理复原

机组检修期间,821电磁阀损坏的密封件遗留在管路内部,随着管路中压力油来回运动,偶然堵塞在管路中管径较小的位置。机组抽水稳态运行过程中,事故配压阀控制油管路中的杂物偶然堵塞在管路中管径较小的位置,导致事故配压阀下腔压力下降,事故配压阀向下运动,接力器关腔压力下降,接力器向关侧运行一小段距离,此时调速器系统发出调节信号,主配压阀向开方向运动,但由于事故配压阀未完全在打开位置,压力油通过事故配压阀向接力器开关腔同时供油,两腔压力恒定,导致接力器无法动作,压力油直接通过主配压阀和事故配压阀泄回油箱,油位快速下降,造成低油压、低油位跳闸动作,机组跳机。

5 结论

通过对这次事故的分析及处理,有效地解决因油压过低而导致设备出现跳闸的故障,给以后的工作积累了宝贵的经验,确保机组能够处于正常的工作状态。