一起110 kV变压器悬浮放电故障分析与处理

2021-12-20庄先涛张薷方

庄先涛,郝 为,张薷方

(国网遂宁供电公司,四川 遂宁 629000)

0 引 言

电力变压器内部故障主要包括绝缘故障、热故障以及机械故障3种类型。统计表明,内部绝缘故障占比较大,而局部放电是导致绝缘故障的主要原因[1,2]。局部放电表现为绝缘局部区域内的微小放电,若持续发展,将导致绝缘进一步劣化,最终使整个绝缘系统失效[3]。因此,对电力变压器开展局部放电检测及诊断,有助于提高设备运维管理水平,确保设备安全稳定运行。

电力变压器局部放电过程中会伴随电脉冲、电磁辐射、超声波、光以及局部过热等信号,而且会使绝缘材料分解产生一些新的化学产物。针对上述物理、化学现象,相应出现了诸多检测技术,如脉冲电流法、高频法、超声波法、特高频局放检测法以及油中溶解气体分析法等。脉冲电流法通过在套管末屏接地线处串入检测阻抗以耦合电脉冲信号,该方法能开展定量分析,适用于停电试验[4]。高频法通过在接地线上穿过高频电流传感器实现非电接触式测量,不影响设备的正常运行,广泛应用在带电检测和在线监测中[5]。超声波法通过在油箱外壳布置超声波传感器实现局部放电检测,具有抗电磁干扰强的特点,因此该方法在现场只能作为一种辅助测量手段[6]。特高频局放检测法采用特高频传感器耦合局部放电产生的电磁波信号进行检测,由于变压器油箱屏蔽效果好,外置式特高频传感器在现场使用效果欠佳[7-10]。油中溶解气体分析法通过检测特征气体含量,判断变压器是否存在故障,不受电磁干扰影响,既适用于离线检测,又适用于带电检测。不同的局部放电检测技术各具优缺点,技术人员往往将多种检测技术相结合,用于局部放电的检测、诊断及定位,现场使用效果较好。

针对某110 kV变压器,本文通过脉冲电流法发现变压器内部A相存在局部放电信号,通过油中溶解气体分析法发现乙炔含量超标,最终吊罩解体发现是由于压钉碗松动导致悬浮放电,为今后处理类似变压器缺陷提供实践经验。

1 变压器运行工况

某110 kV变电站扩建工程新增1台110 kV变压器,2021年4月出厂,型号为SSZ11-50000/110,额定容量为50000/50000/50000 kVA,其基本信息如表1所示。

表1 变压器基本信息

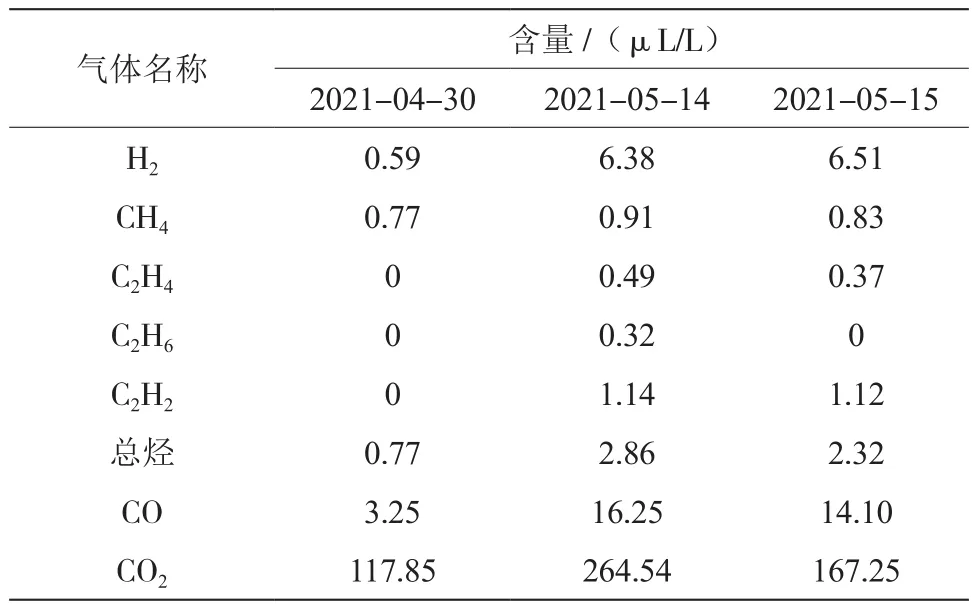

2021年4月30日,该主变投运,油色谱未发现异常。2021年5月14日,试验人员对该主变进行带电检测,发现变压器内部存在局部放电信号,油中溶解乙炔含量为1.14 μL/L。次日,再次检测发现异常放电信号依然存在,乙炔含量为1.12 μL/L。历次油色谱数据如表2所示。

表2 油色谱数据

根据带电检测结果初步判断,该变压器内部存在局部放电现象,因此对该主变进行停电试验和检查。

2 局部放电带电检测及分析

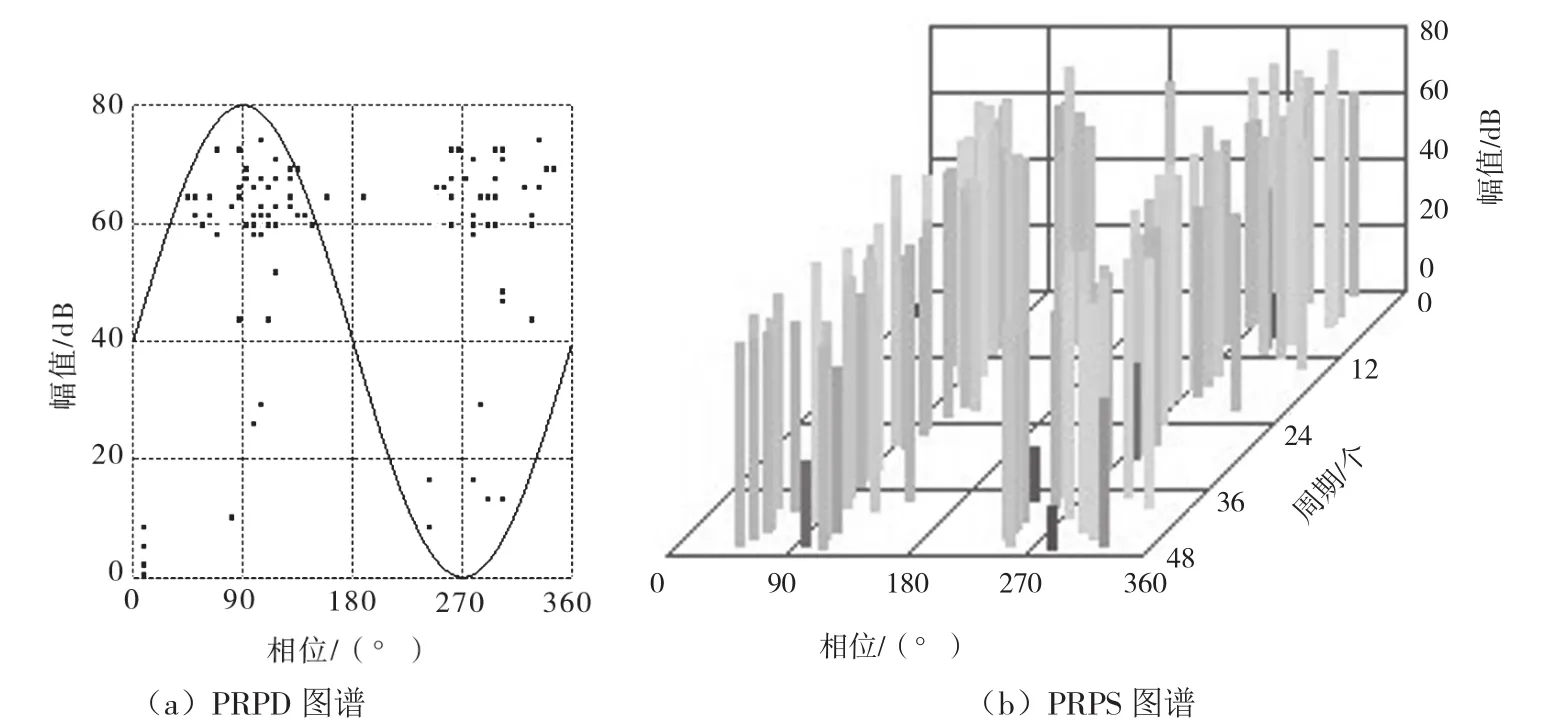

试验人员对该主变进行了高频局部放电检测,在铁芯和夹件接地线处检测到异常信号,局部放电相位分布(Phase Resolved Partical Discharge,PRPD)图谱及脉冲序列相位分布(Phase Resolved Pulse Sequence,PRPS)图谱如图1所示。可以看出,在工频相位的正、负半周均有放电信号,信号幅值相近,大于60 dB。正负半周信号对称性高,具有100 Hz相关性和典型的悬浮放电特征。

图1 变压器高频局放检测结果

为确定此放电信号是否来自变压器内部,在该主变外部空间中进行特高频局部放电检测,未发现明显异常。因此,推判此放电信号来自变压器内部。

3 停电试验及分析

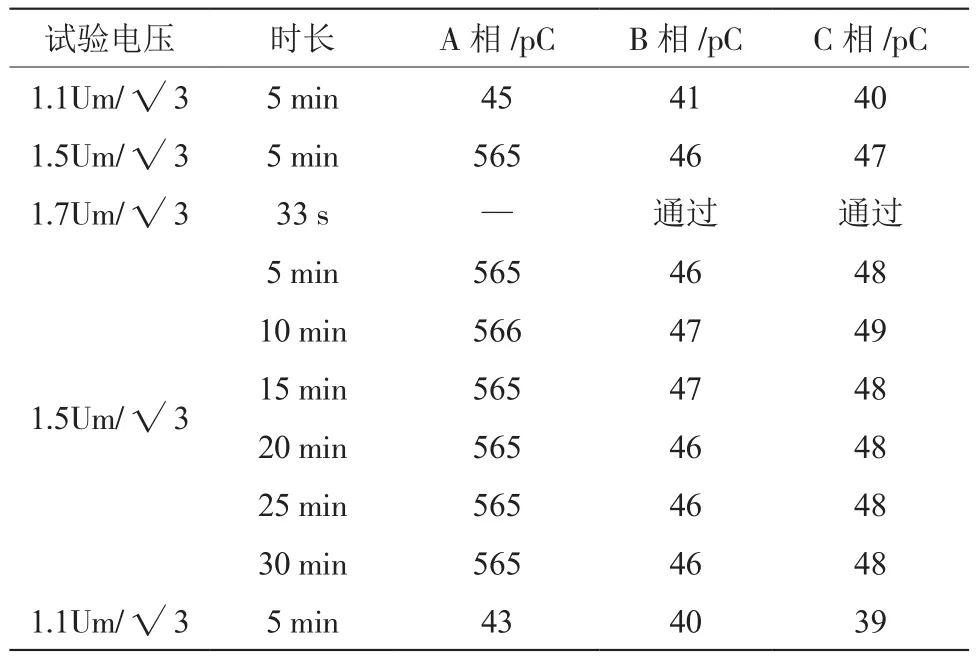

该主变停电后,试验人员对绕组绝缘电阻、直流电阻、变比、电容量及介损等开展了测试,均未见异常。为进一步检测变压器主绝缘状态,开展了长时感应耐压带局部放电试验。

现场采用单相加压法,三相检测结果如表3所示。可以看出,B相、C相局放量均小于50 pC,试验合格。而A相进行感应耐压时,当电压加至1.1U m√3,局放量将近45 pC,当加压上升至1.5U m√3时,局放量将近560 pC。在1.5U m√3电压下持续30 min,局放始终保持在560 pC。此时,在A相低压侧箱壁附近,可听见来自变压器内部的放电声。当电压降至1.1U m√3时,局放量下降至43 pC,内部放电声也消失。

表3 长时感应耐压带局部放电试验数据

试验24 h后,油色谱数据显示乙炔含量为2.12 μL/L,相较试验前大约增长一倍。通过试验结果综合考虑,分析认为主变压器内部存在低能量放电,发生在线圈外部,放电类型是裸电极放电。

4 解体检查及处理

为确认缺陷情况,技术人员经人孔进入主变压器内部检查,由于变压器内部光线较暗且空间狭窄,未能找到放电痕迹,于是对该主变进行吊罩检查。

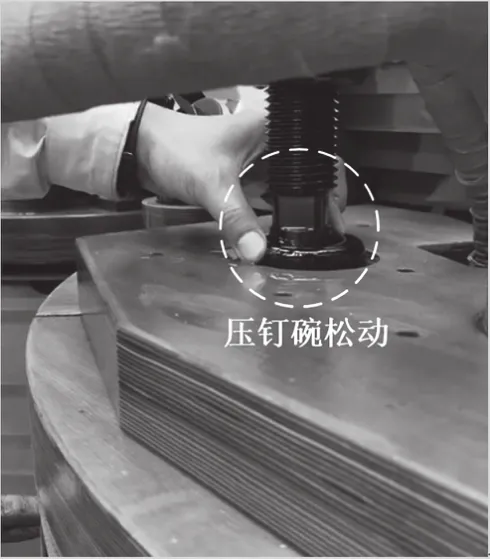

由于A相感应耐压试验存在异常,技术人员重点检查了A相,用内窥镜检查A相低压、中压线圈首端及尾端,未见放电痕迹。检查低压引线连接无松动,A相低压侧4个器身压钉螺栓与锁紧螺母无松动,拉杆与铁芯无短接,磁屏蔽与油箱单点接地无松动。检查4个压钉螺栓下部压钉碗时,发现有一只压钉碗未压紧,可轻易水平移动,如图2所示。

图2 压钉碗松动

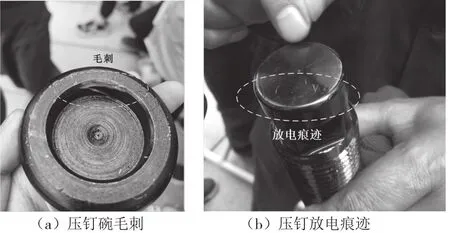

松开备紧螺母,取出压钉和压钉碗,发现压钉碗内壁边缘有明显毛刺,目测长度约2 cm,压钉接触面有放电过热痕迹,如图3所示。

图3 压钉与压钉碗缺陷

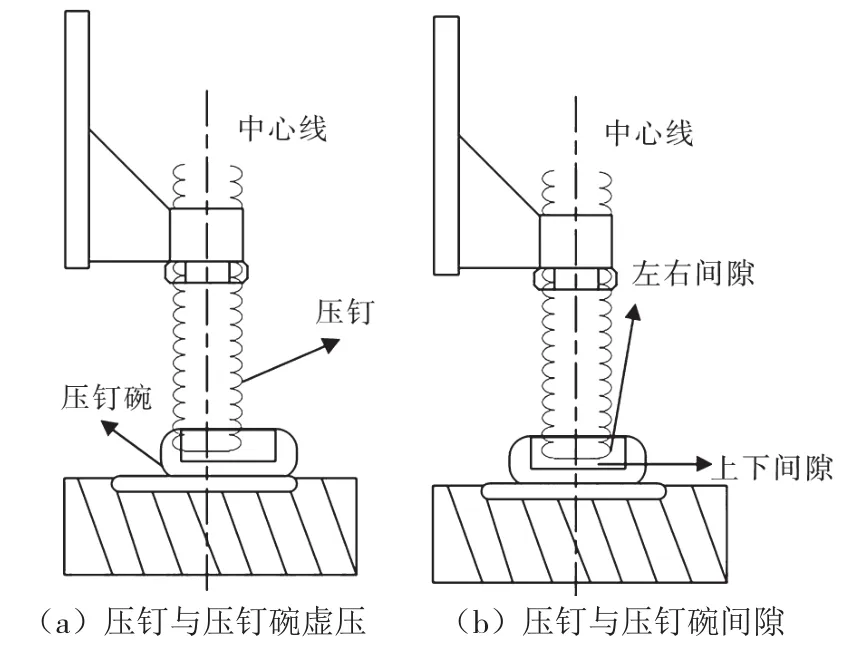

从压钉碗内壁挤压的毛刺可知,在主变生产制造阶段线圈轴向压紧时,由于操作失误将压钉螺栓压在压钉碗边缘上,而没有压到压钉碗槽中,造成压钉在压钉碗边缘挤压出毛刺。出厂局放试验和油色谱试验合格,说明试验时压钉仍可靠虚压在压钉碗边缘,二者未出现松动间隙,如图4(a)所示。而主变压器在运输、安装或运行过程中,因振动导致压钉碗脱离虚压束缚,形成松动间隙,造成压钉碗轴向没有被压紧,如图4(b)所示。主变正常运行时压钉碗与压钉螺栓、夹件以及拉板等形成等电位,通过接地套管引出接地。当压钉碗与压钉螺栓之间存在间隙时,压钉碗处于悬浮电位,进而引发放电。

图4 压钉与压钉碗缺陷示意图

确认故障点后,清除压钉碗内压偏产生的金属毛刺,并紧固压钉螺栓及锁紧螺母,确保压钉碗与压钉螺栓可靠连接。故障点处理完毕后,主变投网运行,异常信号消失。

5 结 论

采用油中溶解气体分析法和局部放电检测等手段可以及时发现变压器内部放电缺陷,对于保障设备安全运行具有重要意义。本次变压器局部放电缺陷是由于压钉碗松动,与压钉螺栓虚压,进而导致悬浮放电。运维单位应做好变压器厂内监造工作,注意检查压钉碗是否可靠压紧,严格把控制造中间环节与试验环节,提高新入网设备质量安全。此外,由于某些结构件的虚压缺陷在出厂试验和交接试验中未必能及时发现,往往是发展到一定阶段才会体现出来,因此要加强设备状态检修例行试验和带电检测,将试验数据和运行数据相结合,综合判断设备状态。