智能电池巡检仪的设计及应用研究

2021-12-20张创奥李云鹏徐青鸿方雯雯

张创奥,吴 晖,李云鹏,徐青鸿,方雯雯

(国网浙江省电力有限公司 乐清市供电公司,浙江 乐清 325600)

0 引 言

随着生活生产用电量的增加,供电质量也在不断提高。当供电系统发生故障时,需要给控制装置、保护装置提供备用电源,尽可能减少供电系统故障造成的损失。蓄电池组、充电机以及直流监控等构成的直流电源系统能够在停电时为电力系统中的高、低压用电设备提供电源,满足供配电系统控制设备的用电需求[1]。蓄电池的单体电池电压值较低,常常将单体电池串联或者串并联起来供电。当蓄电池组为供电系统提供电源时,各个蓄电池单体的工作特性就会存在差异,影响电源质量,不利于供配电控制设备的正常工作[2]。因此,本文设计了一种智能电池巡检仪,监测各个单体蓄电池的充放电电流和充放电电压等参数,并对实时获取的参数数据进行处理和分析。

1 电池巡检仪的总体结构

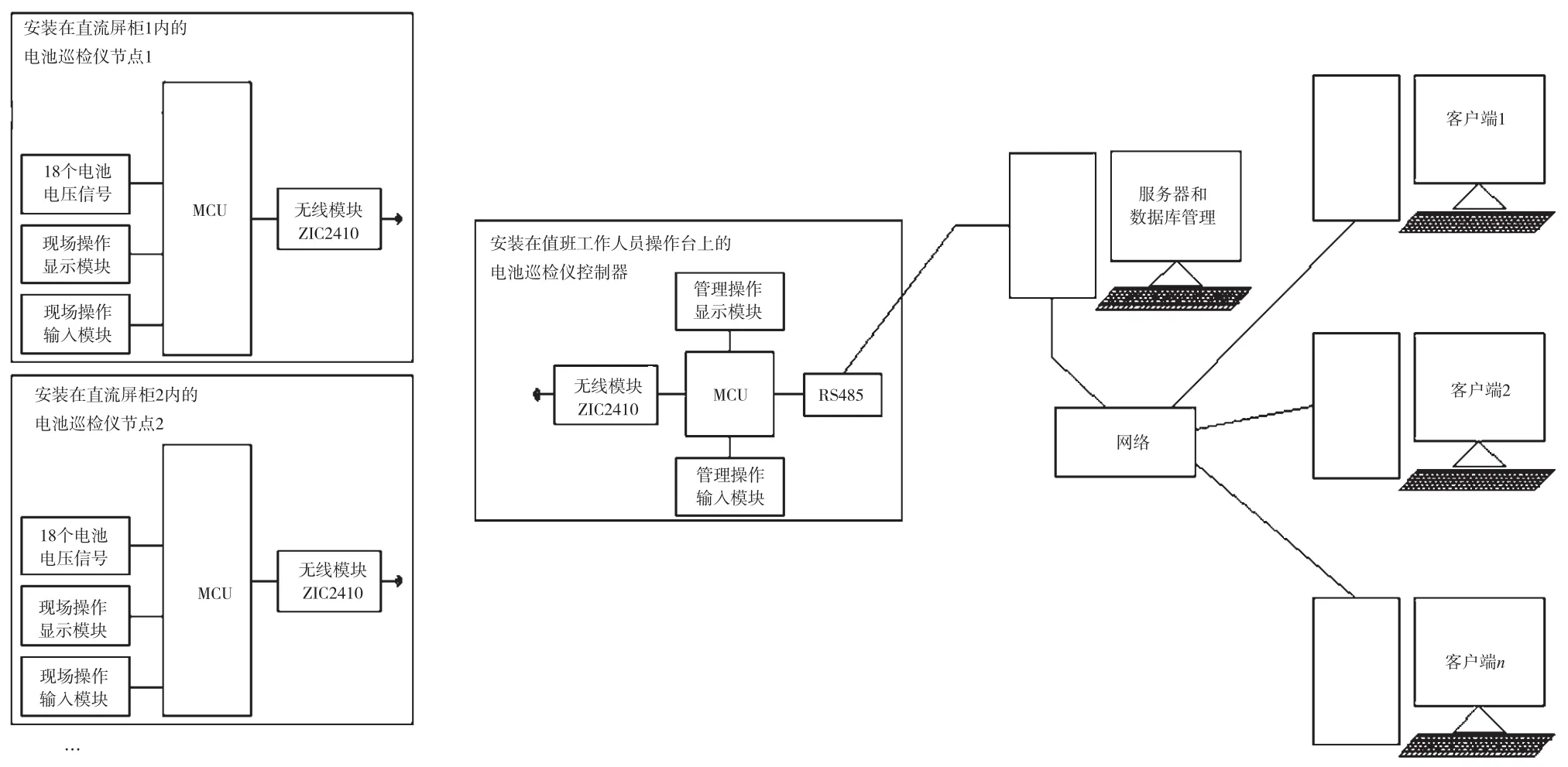

本文设计的电池巡检仪主要包括电池巡检仪节点、控制器以及局域网3个部分,其中局域网包括服务器和客户端,总体结构如图1所示[3]。电池巡检仪的节点安装在直流屏柜内,主要负责采集电池参数,并且通过无线通信技术将电池参数信号传输给电池巡检仪控制器,供值班人员查看。电池巡检仪控制器利用LCD显示屏显示电池巡检仪节点采集到的电池相关参数,并且进行实时监控。服务器与客户端主要用于保证系统相关参数信号的传输,让工作人员远程操作,实现无人值守。通过电池巡检仪进行蓄电池的巡检,可以避免人工操作错误造成短路、触电和负载断电等危险。

图1 电池巡检仪总体结构

2 系统硬件设计

本文设计的电池巡检仪主要监测蓄电池组的充放电流和充放电压,硬件框图如图2所示。系统的核心芯片采用Cortex-M4系列的STM32F407ZET6,译码电路芯片74HC154D和双刀双掷继电器DS2Y-SDC5V构成18个电压信号选通管理电路。

图2 电池巡检仪硬件框图

2.1 微处理器的选择

电池巡检仪主要用于蓄电池运行状态监测,要求主控微处理器具有成本低、功能强大以及能耗低等特点[4]。本系统选择ST公司生产的32位微处理器STM32F407ZET6作为主控芯片,该主控芯片的内核是ARM32位的Cortex-M4 CPU,拥有412KB的Flash存储器,能够支持闪存、NOR、NAND存储器等。另外,该芯片采用LQFP封装方式,拥有144个引脚,其中140个引脚具有中断能力,3个引脚的转换速度超过2.4 MHz,能够完全满足本系统的功能需求。

2.2 蓄电池电压采集设计

蓄电池电压是否稳定也是评价蓄电池性能的关键要素,也应当纳入蓄电池组日常检测范围。蓄电池电压采集选通电路有两个核心器件,一是译码电路芯片74HC154D,该芯片充当一个多路分配器,能够输入4个高有效地址,同时还能够输出16个低有效的互斥地址位。将该芯片的输出端Y0~Y15依次置为低电平,接通以后蓄电池也将被依次选通,此时就可以对蓄电池的电压进行切换控制。另一个是双刀双掷继电器DS2Y-S-DC5V,当电路中某个继电器被选通时,蓄电池组对应的电池正负端就会接入到继电器的两个端口,可以快速采集到该蓄电池电压。将采样获取到的电压值送入到差动输入运算放大器电路,就可以得到该蓄电池的电压值。由于流入运算放大器电路的正、负端电流相等、电阻比值相等,因此该方法采集到的各个电池电压值的输入值、输出值与实际相符。另外,采用该方法来采集电压能够做到信号不被影响,让测量结果更加准确。

在本设计中,电池巡检仪节点所采集到的模拟信号将通过A/D模数转换器转化为数字信号。但是,蓄电池组的电压大多为几百伏,而数字信号的电压值不大,如果将两者共用电源必然相互影响。因此本设计将被测信号与电池巡检仪节点的主控制隔绝,这样可以避免两者之间相互干扰,从而提高测量的准确率。

2.3 无线模块硬件设计

本设计采用ZigBee无线模块,将ZigBee无线模块的USART接口与芯片74HC154D相连,通过无线通信信号实现数据传输。因此,当电池巡检仪节点采集到蓄电池组信号时,就会通过ZigBee无线模块将信号快速传递给控制器,控制器将信号实时传输到显示器,同时进行数据分析,并快速启动报警等功能。用户也可以通过显示屏查看历史电压信息和实时电压信息等。

3 系统软件设计

本系统的软件开发在IAR Embedded Workbench IDE 6.0上进行,该软件有许多现成的芯片类库、工程文件模板,能够直接调用相关的模板。同时,在该软件基础上能够直接添加程序代表,提高开发效率,让开发变得更加简单。

3.1 电压采样模块软件设计

电压采样模块的主要功能是采集蓄电池组的电压,单体电池电压采样子程序能够对各个蓄电池进行实时电压检测。在测量电压之前,系统应当初始化,清零现有的测量值。在测量第一节电池电压前,启动A/D转换前先配置A/D转换通道,尤其是A/D转换的速率、精度和工作方式,合理控制寄存器能够选择电压测量通道[5]。系统会自动读取ADC寄存器的值,更新译码器,读取第一个蓄电池的电压值,然后继续读取下一个蓄电池的电压值。按照先后顺序依次读取完18个蓄电池的电压值,并将相关电压值通过ZigBee模块传送到巡检仪控制器与上位机。控制器进行运算,如果检测到超出预设电压范围的电压值则发出报警信息。用户也可以通过上位机查看各个蓄电池的电压值,确保每个蓄电池的电压值在规定的范围内,避免影响到蓄电池组的正常工作。

3.2 无线通信模块软件设计

无线通信模块用STM32F407ZET6作为主器件,ZICM2410作为从器件,用3线方式将芯片连接起来,实现数据的读、写和传输等功能。无线通信模块能够实现数据采集节点与控制器之间的双向数据转换,一方面可以将蓄电池巡检仪各个节点采集到的模电数据转化成数字信号,并将其传输给控制器。另一方面可以将控制器发出的信号转化成供串口使用的数据,并将数据传输给节点。在蓄电池巡检仪开始工作之前,GPIO、时钟、SPI、DMA初始化。然后通过SPI通信接口将电池巡检仪各个节点获取到的数据通过无线模块发送给ADC,同时在上位机显示相关参数信息。按照该方法可以收集电池巡检仪各节点获取到的数据,有助于实时监控蓄电池的工作状态。

4 系统调试

电池巡检仪设计完成以后,应当对其进行调试,主要包括硬件调试、软件调试以及软硬件联合联调3个步骤。本系统采用模块化设计,在整体测试之前应当分别对电压采集模块、温度采集模块、无线通信模块等进行调试。调试完成以后,对整个系统进行整合调试,直到所有功能符合要求。

系统调试时,要采用循序渐进的方法。上电测试时,蓄电池的电压应当逐渐升高,缓慢上调,避免过压造成事故。在测试之前,应当检查接线是否正确,不要出现错接和漏接等情况。校正调试设备,确保设备运行正常,精度符合要求。在调试串行通信时,用485、232转接头将模块与PC机相连,可以通过示波器等观察电压变化情况,同时连接显示器观察数据发送与接收情况。

当系统调试完成以后,系统就会显示蓄电池组的工作状况,如图3所示。不仅可以查看每一个蓄电池的情况,还可以查看所有电池单体任意一个时间段的电压状态,以实时了解蓄电池的工作状态。

图3 电池巡检仪故障报警

5 结 论

蓄电池组的正常工作是确保输配电线路控制装置和保护装置正常运行的基础,实时监控蓄电池组的工作状态显得十分重要。本文研究出有效、方便且快速的电池巡检系统,监测各个单体蓄电池充放电电流和充放电电压等参数,并且分析处理实时获取的参数数据,对蓄电池组的单个蓄电池工作状态做出准确判断,有助于供电系统正常工作,提高供电质量。