轻型无坐力炮复合身管强度设计方法研究

2021-12-20郭俊行樵军谋马帅张世全康瑞霞杨健为陈航航

郭俊行,樵军谋,马帅,张世全,康瑞霞,杨健为,陈航航

(西北机电工程研究所,陕西 咸阳 712099)

面对新的军事需求,为了实现单兵火炮的轻量化广泛应用了轻金属材料和复合材料[1]。复合材料在兵器上具有广阔的应用前景,文献[2-3]研究了复合材料身管的传热、烧蚀和寿命问题;文献[4]采用损伤力学方法研究了复合材料身管的设计方法和强度;文献[5]研究了碳纤维复合材料迫击炮身管结构设计方法和缠绕工艺;文献[6]研究了碳纤维等级对迫击炮复合身管强度的影响,并开展了多目标优化设计研究;文献[7]开展了复合材料在轨道炮上的应用研究,对复合身管纤维缠绕封装结构进行了优化设计。

无后坐炮是炮膛后端有气体流出的低膛压、低初速轻型火炮[1],利用射击过程中火药燃气后喷产生反向推力,使之与后坐力达到基本平衡,或两者产生的动量基本平衡,在步兵武器中具备广阔的应用价值[8]。文献[8]设计的新型无后坐炮采用药筒装药方式,药筒底部有一个挡板,点火后在高压作用下发生破碎,它的结构不同于一般的闭膛火炮;为了减轻质量需要采用复合材料,而目前缺乏对该类身管的设计理论和方法,需要展开适用于无坐力炮的复合身管强度设计方法研究。

1 缠绕层缠绕角设计方法

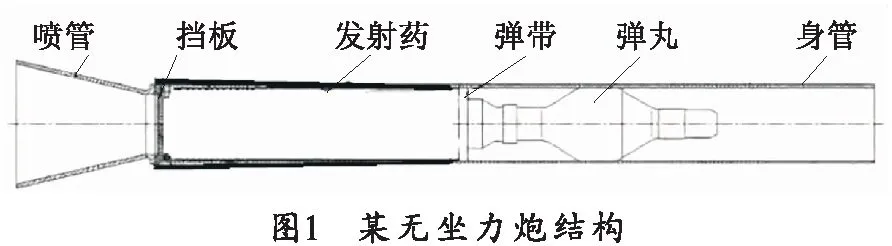

某无坐力炮的结构如图1所示,采用药筒装药方式,将弹丸、发射药及点火机构装在药筒内,药筒底部有挡板,文献[8]假设挡板在达到一定压力时瞬时破碎,同时弹丸开始运动。设药室部分大端直径为Dm,小端直径为D,需要确定缠绕角α和缠绕层厚度,分情况讨论身管受力。

1)在挡板打开之前,身管相当于两端封闭,如图2所示,膛内最大压力即挡板压力P0,在A-A截面上的轴向应力为

(1)

式中:P0为挡板打开压力;t为危险截面上身管的厚度。

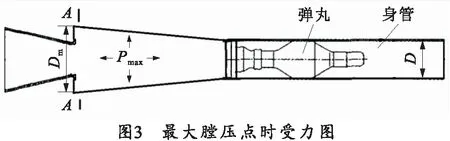

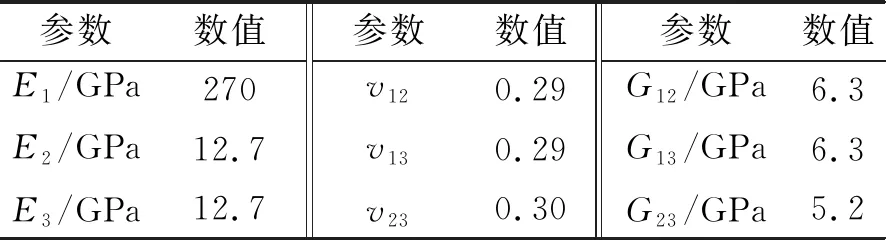

2)最大膛压点时相当于一端封闭,如图3所示,由于一端直径较大而引起的轴向应力为

(2)

尽管以上两个应力并不同时达到最大值,但时间差很小,取两个轴向应力的较大者为危险载荷,

σz=max(σz1,σz2),

(3)

此时,在最大膛压Pmax的作用下单位长度上的周向应力为

(4)

综合以上分析,内力比为

(5)

由网络理论知[9],缠绕角度和内力比η有关,由此可以确定缠绕角为

(6)

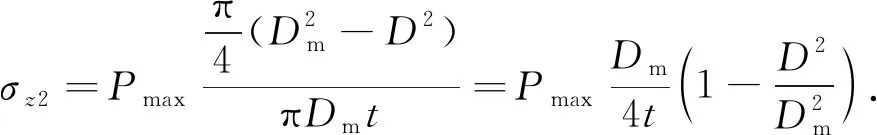

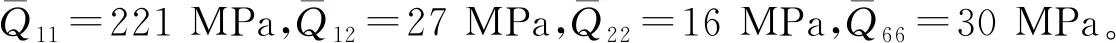

即螺旋环向缠绕方式最优角度,按照结构参数计算出缠绕角为72°。螺旋缠绕结构由很多层碳纤维交叉构成,可以按照正规角铺设层合板刚度计算公式换算出缠绕层的等效刚度。M46等级碳纤维常数[6]如表1所示。

表1 单向碳纤维复合材料弹性常数[6]

表1中E1,E2,E3,v12,v13,v23,G12,G13,G23分别为材料3个方向的弹性模量、泊松比和剪切模量。刚度系数可由弹性常数换算公式[10]计算出:

(7)

单层板的刚度系数为:Q11=271 MPa,Q22=12.8 MPa,Q12=3.7 MPa,Q66=6.3 MPa。

2 缠绕层厚度设计方法

结构设计的目的是设计出缠绕层厚度,故简化计算模型,作出以下假设:

1)假设发射筒形状为理想的圆筒形;

2)假设内衬层材料均质和各向同性;

3)假设纤维和内衬不存在滑动。

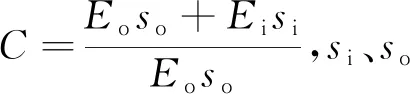

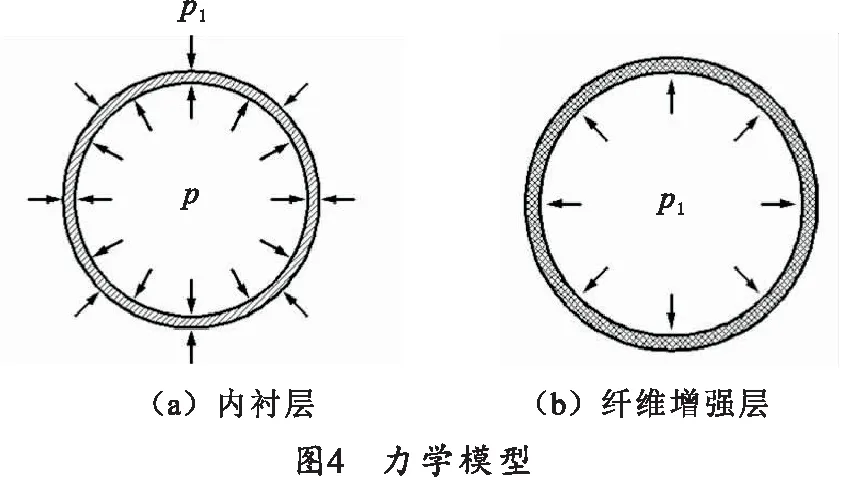

根据以上假设,则可以将发射筒视为内衬层和纤维增强层两个筒体,其中内衬层为各向同性的弹性筒体,纤维增强层为各向异性的复合筒体,如图4所示,内衬层和纤维增强层之间存在界面应力p1按式(8)计算[11]:

(8)

为了减轻武器质量、提高寿命,内衬层一般用金属薄壁结构,即已知壁厚si和杨氏模量Ei。由内弹道计算的高低温压力曲线可以得到包络线,即身管不同位置的最大压力,在确定了身管各部安全系数后,需要求解的变量为外筒壁厚。笔者提出计算碳纤维厚度的试错法:

1) 假设一个碳纤维厚度;

2) 依公式解出界面压力;

3) 计算内筒的最大等效应力;

4) 计算内筒安全系数;

5) 如果内筒安全系数小于设定值,增大碳纤维厚度,否则减小;

6) 重复以上步骤,直到达到设定的安全系数。

计算得到的碳纤维厚度如图5所示。

3 基于损伤力学的强度校核

3.1 损伤力学模型

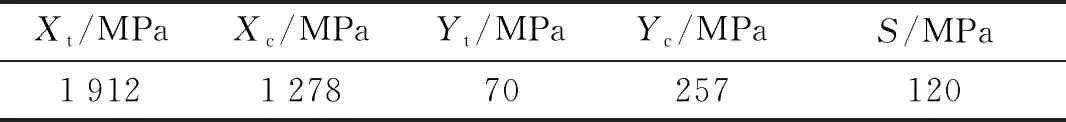

以Xt,Xc,Yt,Yc,S分别表示单层板的纵向拉伸强度、纵向压缩强度、横向拉伸强度、横向压缩强度、剪切强度σ11,σ22,σ12分别表示单层板纵向应力、横向应力、剪切应力,蔡-希尔(Tsai-Hill)强度理论定义损伤变量IF为

(9)

如果σ11>0,X=Xt,否则X=Xc;如果σ22>0,Y=Yt,否则Y=Yc。

缠绕层由各向异性碳纤维复合材料构成,在内压力不太高的情况下可以简化为单层板铺层结构。碳纤维复合材料的强度性能参数如表2所示。

表2 单向碳纤维复合材料强度常数[6]

3.2 有限元模型

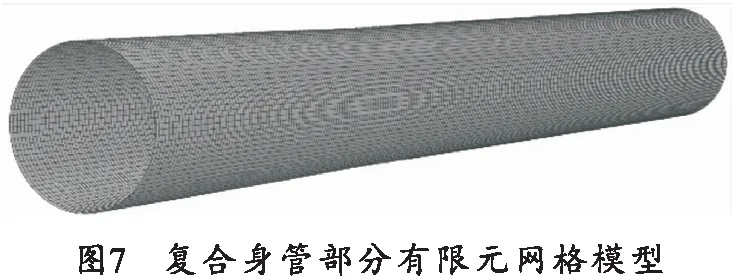

用Abaqus有限元分析软件建立了复合身管模型,几何模型如图6所示。采用壳体单元S4R划分网格,如图7所示。

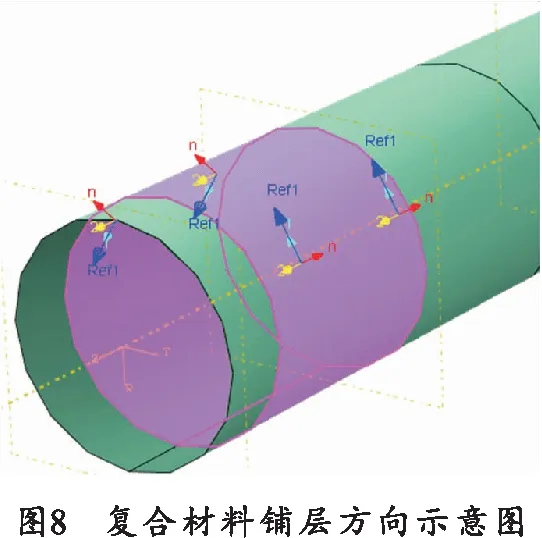

为了定义碳纤维交叉缠绕铺层方式,定义局部坐标系为圆柱坐标系,记作Ref1-2-n坐标系,1方向表示周向,2方向表示轴向,n表示法向,如图8所示各铺层相对于局部坐标系的1方向为±α角,实现复合材料交叉缠绕铺层。

3.3 静态分析仿真结果

在模型中约束衬管底部,在内壁施加随坐标变化的压力载荷,建立静态分析步分析应力。计算得到的内衬层等效应力分布如图9所示,最大值为703 MPa,最大值位于距膛底500 mm处,安全系数为1.18。

计算得到的蔡-希尔强度理论损伤变量如图10所示,最大值为0.473 3,最大值位于距膛底500 mm处。以上计算结果说明该设计满足强度要求。

3.4 准静态分析仿真结果

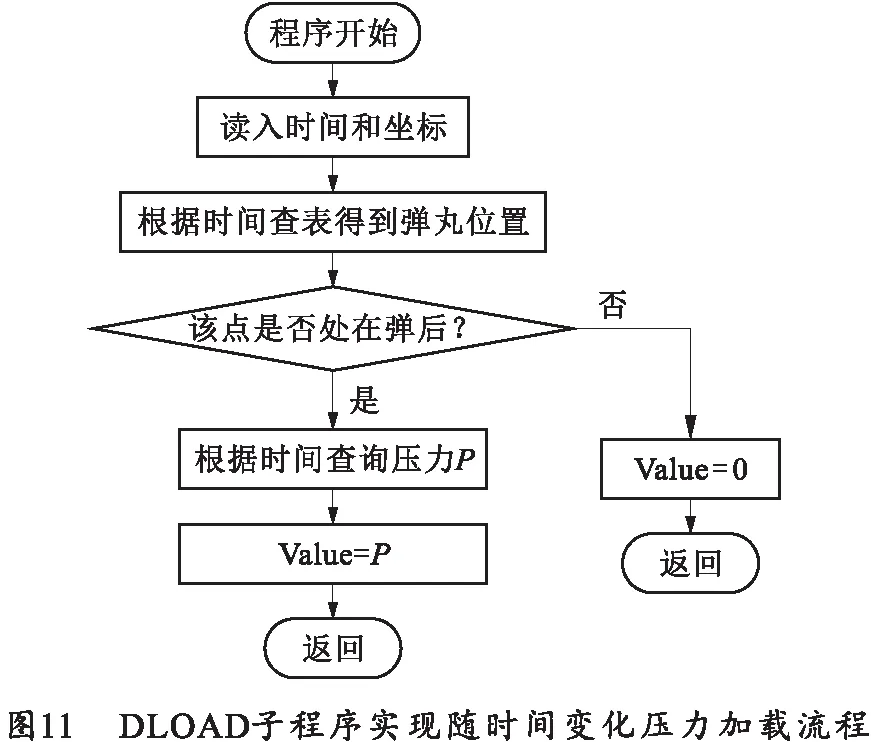

以上分析是建立了静态分析步,在内壁施加随坐标变化的压力载荷,并不完全符合结构的真实受力。笔者提出一种准静态的求解方法,将压力包络线动态地加载到内壁面上,并用DLOAD子程序实现,流程如图11所示,实现了压力逐渐加载到结构内壁的过程。

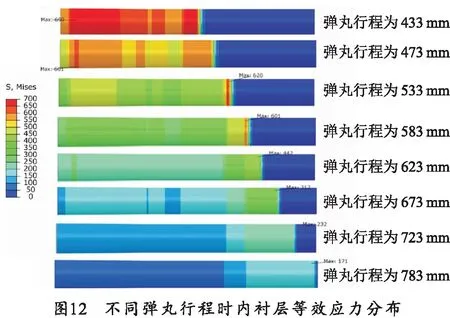

图12为不同弹丸行程时内衬层等效应力分布。在弹丸行程为433 mm时对应的最大压力点、等效应力最大值为690 MPa、位于距膛底50 mm处,在弹丸行程为473 mm时等效应力最大值位于距膛底70 mm处,之后随着弹丸不断向前运动,最大等效应力区域不断向前运动。按此方法内衬的最小安全系数为1.20。

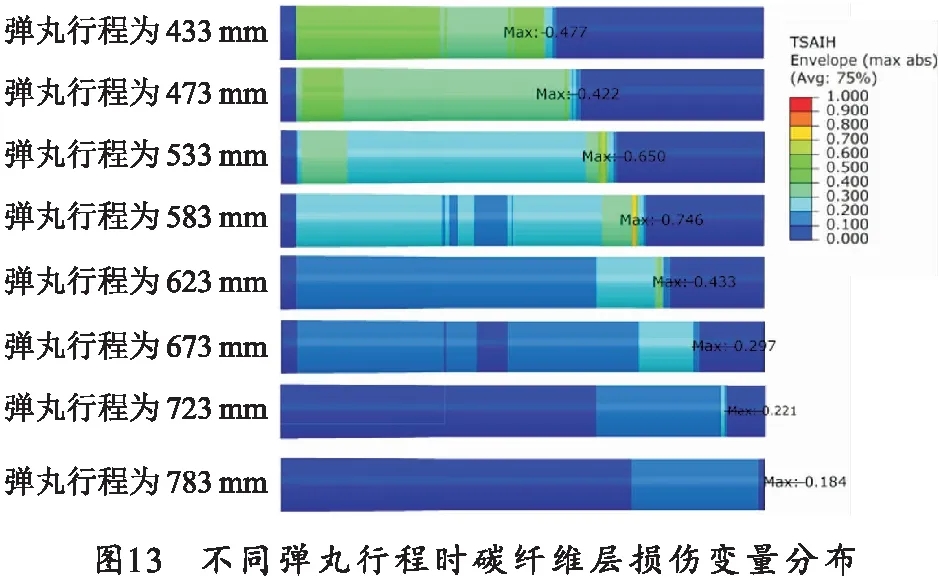

图13为不同弹丸行程时碳纤维层蔡-希尔强度理论损伤变量分布。

在最大膛压点之后、在不同弹丸行程时的最大损伤变量区域均处于弹底,在弹丸行程为583 mm时损伤变量最大值为0.746,该值大于由高低温压力曲线包络线按静态加载法求解的值0.473 3,说明按照准静态加载的方法校核碳纤维层的强度是很有必要的。

4 试验结果

新型无坐力炮已经过多轮样机强度试验验证,试验照片如图14所示,该身管质量满足指标要求,经过多次强度试验没有出现强度问题,说明笔者提出的复合身管强度设计方法具有一定的参考价值。

5 结论

笔者研究了适用于无坐力炮复合身管的强度设计方法和强度校核方法,经过试验验证,该复合身管强度满足要求。主要结论如下:

1)针对无坐力炮的结构特点和受力,依据网络理论提出了复合身管缠绕角计算方法,按照双层筒理论提出了确定缠绕层厚度的计算方法。

2)采用有限元软件按照静态方法计算了复合身管的应力,分析结果表明内衬的最小安全系数为1.18,缠绕层损伤变量最大值为0.473 3,强度符合要求。

3)提出了分析身管应力的准静态方法,结果表明内衬的最小安全系数为1.20,损伤变量最大值为0.746,强度符合要求。