伺服滑台的精度控制

2021-12-18张晓龙艾学崇李海南张锦枫宫正军李靖

张晓龙 艾学崇 李海南 张锦枫 宫正军 李靖

(一汽模具制造有限公司,长春 130013)

1 前言

伺服滑台(以下简称滑台)是汽车车身焊装车间的常用设备,常用于夹具位置的自动切换或作为机器人外部轴使用,具有运行速度快、定位准确、可靠耐用的特点。滑台的滑动部件可搭载工装夹具或其它设备,沿滑台轨道做直线往复运动。焊装行业对伺服滑台定位精度要求较高,按照需要定位误差的绝对值通常在0.02~0.50 mm之间。造成滑台定位误差的因素有很多,包括滑台定位偏差、轨道偏差、基架形变、机构磨损。由于滑台是夹具的基础,如果无法保证滑台定位精度,整体精度就无从谈起,而滑台定位精度取决于其驱动系统。

2 伺服滑台的驱动系统

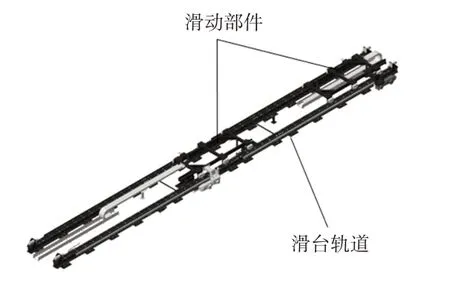

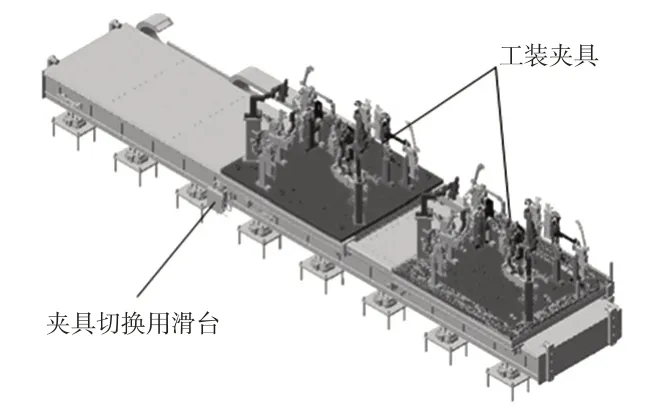

无论是直线滑台(图1)还是十字轨道滑台,其驱动部分的构成基本相同,都是由电机、减速器、齿轮-齿条传动副和精密导轨副构成,只是安装方式有所区别。

图1 伺服滑台

图2所示为伺服滑台驱动系统的结构组成。十字轨道滑台的滑动部件因为要在2个相垂直的方向上运动,其驱动装置和滑动部件可分离,2个运动方向上设置独立的驱动装置用以驱动滑动部件在各自方向上运动。

图2 伺服滑台驱动系统的结构组成

3 伺服滑台的定位误差分析

滑台的定位偏差会直接造成夹具的位置误差,对于在夹具上进行的工艺操作有重要影响。滑台的定位误差主要来源于3个方面:电机定位误差、齿轮齿条副的齿隙和减速器的回程间隙。

电机依靠编码器和伺服系统实现位置控制,由于传动系统存在弹性变形和间隙原因,电机制动停止时会出现振荡,导致其无法快速精确到达设定的编码值,为保证滑台运动时间,调试人员会设定电机码值偏差的允许范围,在该范围内就认为电机已经到位,这就容易造成电机定位偏差。

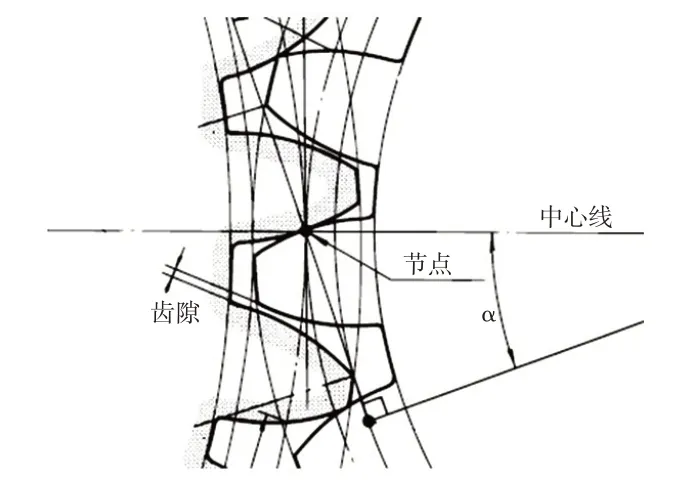

在齿轮齿条啮合传动过程中,为保证齿轮顺利转动,轮齿非接触侧要有一定间隙,称为齿隙,如图3所示。而另一方面,齿隙的存在也导致齿轮停止转动后滑动部件仍有一定滑动空间。减速器的回程间隙与齿轮齿条副齿隙概念类似,减速箱通过齿轮组实现降速,其齿轮间也必然存在齿隙,当其输入端固定时,输出端仍有一定回转量。

图3 齿轮副齿隙

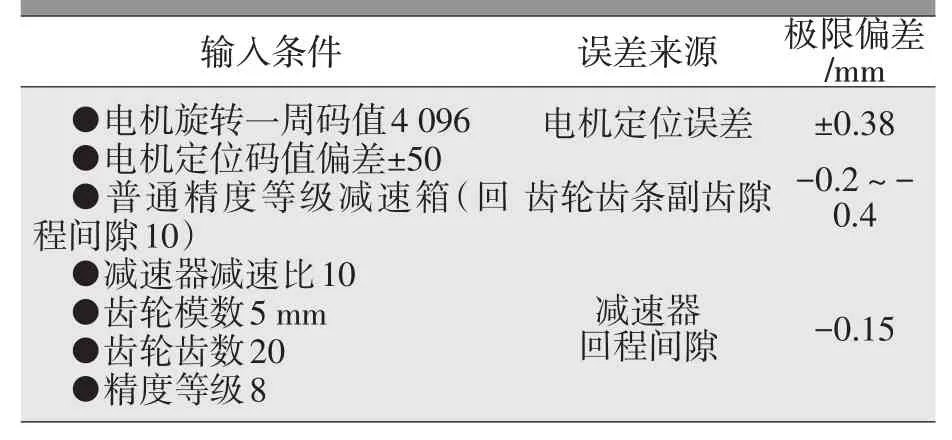

以上3种因素造成的误差随着输入条件的不同而不同,为较直观展示3种因素可能造成的滑台定位误差,以下将焊装常见滑台驱动系统的配置情况设定的输入条件,列举3种主要因素可能造成的最大滑台定位偏差(表1)。

表1 滑台定位误差示例

3.1 电机定位误差

电机定位误差主要受电机性能和负载-电机惯量比2个因素影响。除此之外,传动系统刚度、精度也对电机定位精度有影响。

3.1.1 电机的主要性能

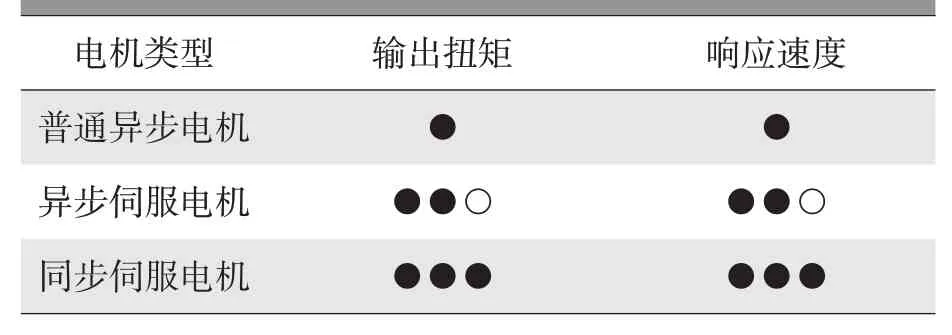

表2所列为普通异步电机、异步伺服电机和同步伺服电机在输出扭矩和响应速度上的对比。

表2 不同类型电机的性能

3.1.2 负载-电机惯量比

由于机械传动系统存在弹性变形、间隙现象,这时就需要负载惯量和电机惯量尽可能匹配,否则电机制动时容易出现振动。负载-电机惯量比是指负载折算到电机轴上的转动惯量与电机自身转动惯量的比值,这里的负载惯量包含运动部件、减速器和传动机构的惯量。通常计算精度要求不高时,减速器和传动机构的惯量可以忽略不计。惯量比对于伺服系统的精度、稳定性和动态响应速度都有影响,其值过大会造成系统出现振动甚至失控。一般,伺服滑台的负载-电机惯量比要求在10以内,比值接近1时效果最好。

计算运动部件转动惯量可参考公式(1)。

式中,Jw为运动部件折算到电机轴的转动惯量;m为运动部件的总质量;ν为运动部件的直线速率;ω为对应运动部件速率v的电机转速。

选择电机时不仅需要综合考虑电机的性能,成本的考量也很重要。对焊装行业使用的伺服滑台,依照其对控制精度及响应速度的要求不同,选择的电机也不同。当控制精度要求很高(例如±0.02 mm)且无法使用机械辅助定位时,可以选择高转动惯量的同步伺服电机,但成本也较高。否则,可使用异步伺服电机或者加装位置反馈编码器的普通异步电机,满足使用要求的同时,成本也能够得到有效控制。

3.2 齿轮齿条副齿隙

齿轮齿条副齿隙无法消除,但可以降低,其主要影响因素如下。

3.2.1 安装距极限偏差

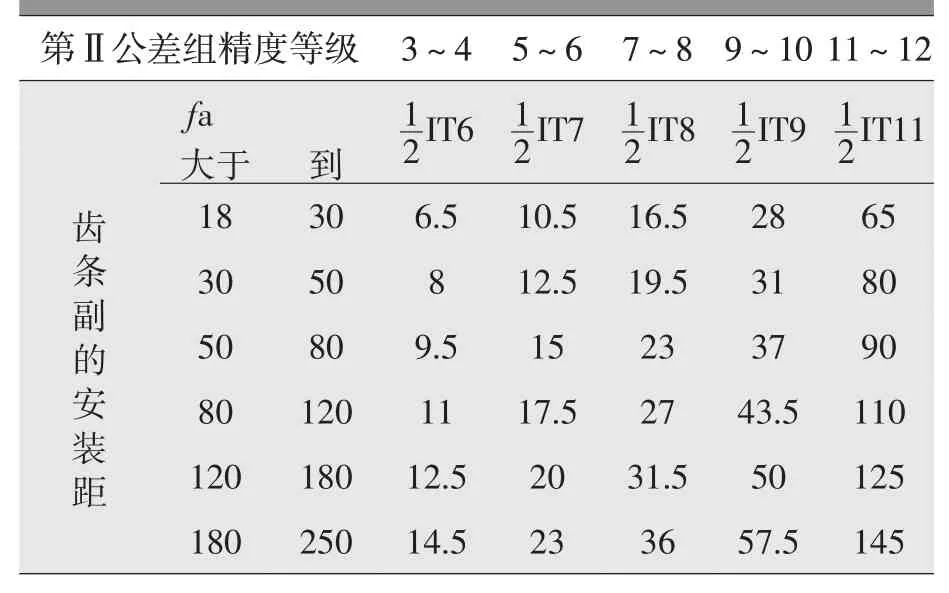

齿轮齿条的安装距越大齿隙越大,因此伺服滑台的齿轮齿条设计和安装时要保证安装距符合相应标准。表3所列为齿轮齿条副安装距误差的国家标准[1]。

表3 齿轮安装距极限偏差[1] μm

3.2.2 齿轮齿条的齿厚偏差

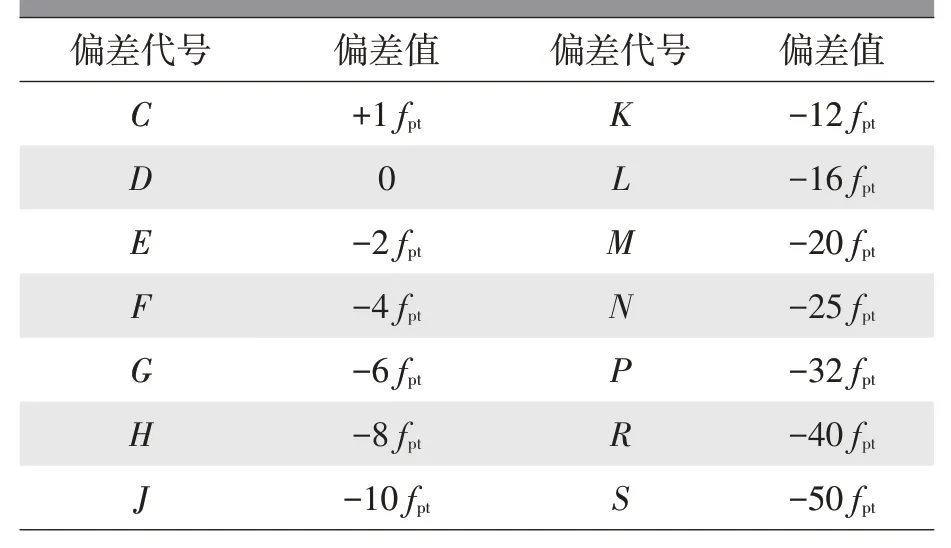

齿轮齿条的齿厚偏差取决于其加工精度,可以在设计齿轮齿条时加以限制。表4所列为齿厚极限偏差的标准公差列表[1],其中的fpt为安装距极限偏差。

表4 齿厚极限偏差[1]

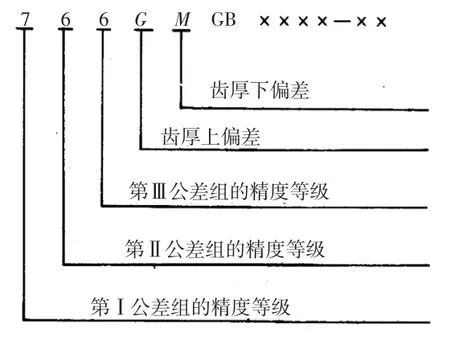

齿条齿厚偏差标注[1]如图4所示,齿厚上偏差为G,齿厚下偏差为M。

图4 齿条精度标注示意[1]

3.2.3 模数

在齿轮精度等级一致的条件下,齿轮模数越大,齿隙越大。因此,为提高定位精度,在满足强度要求的前提下,应尽量选择较小模数。

3.3 减速器的回程间隙

减速器的回程间隙,与齿轮齿条副的齿隙类似,只能降低,无法完全消除。减速器生产厂家会通过提高齿轮组精度和降低装配误差措施制作低回程间隙(也叫低齿隙、低背隙)的减速器。表5展示3种不同精度等级减速器的回程间隙及其在上文示例条件下可能造成的滑台定位误差。

表5 不同精度等级减速器的误差情况

4 伺服滑台的精度控制方法

伺服滑台的精度控制需要根据应用场合选择适合的方法,最常应用的方法有2种,一是通过控制电机定位误差、齿轮齿条副的齿隙和减速器的回程间隙等的方法,实现提高滑台定位精度,二是借助外部机械辅助定位机构实现滑台二次精确定位。

4.1 高精度伺服滑台

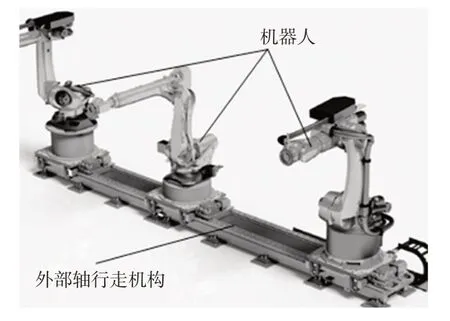

高精度伺服滑台即是通过上文提到的方法一来实现精确定位,精度可达±0.02 mm。在焊装车间,高精度伺服滑台最典型的应用是机器人外部轴行走机构(也称机器人第七轴),如图5所示。

图5 机器人外部轴行走机构

高精度伺服滑台之所以能够实现较高的定位精度,主要有以下3方面的原因。

a.采用大转动惯量的同步伺服电机作为动力,电机自身精度高,负载与电机的惯量比接近1,加之传动机构间隙小,伺服电机能够实现较高的定位精度。

b.采用精密的齿轮齿条副传动机构,齿轮齿条精度常常在国标[2]5级及以上。高精度的齿轮齿条不仅能实现更加准确的传动,其较低的齿隙对于降低滑台的误差也起到关键作用。

c.采用精密的减速器,传动更加准确,回程间隙更小。

基于以上原因,高精度伺服滑台能够实现行程范围内任意位置的准确定位,作为机器人外部轴行走机构使用时,能够确保机器人随时有较高的定位精度,对于其实现工艺操作具有重要作用。

4.2 机械辅助定位机构的运用

乘用车生产中,点定夹具的定位误差一般不超过±0.10 mm,补焊夹具的定位误差小于±0.50 mm,上件夹具的定位误差应小于±1.00 mm。对于夹具切换滑台(图6)来说,通过控制电机定位误差、齿轮齿条副的齿隙和减速器的回程间隙方法来实现提高滑台定位精度的方法固然可达到,但同时也造成制作成本的急剧增加。因此,在焊装夹具切换滑台的设计制造中常采用增加机械辅助定位的方式提高滑台定位精度。由于夹具切换滑台仅需在若干个固定位置停止,运行过程中的误差情况对使用不会造成影响,也给机械辅助定位机构的运用提供了条件。

图6 夹具切换用伺服滑台

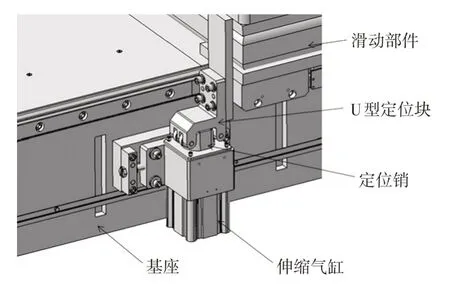

图7所示为1种常用的机械辅助定位机构,伸缩气缸在滑台基座上固定不动,其输出端安装有定位销,定位销伸出时可与固定在滑动部件上的U型定位块紧密配合,实现给滑动部件定位的目的。

图7 伸销辅助定位机构

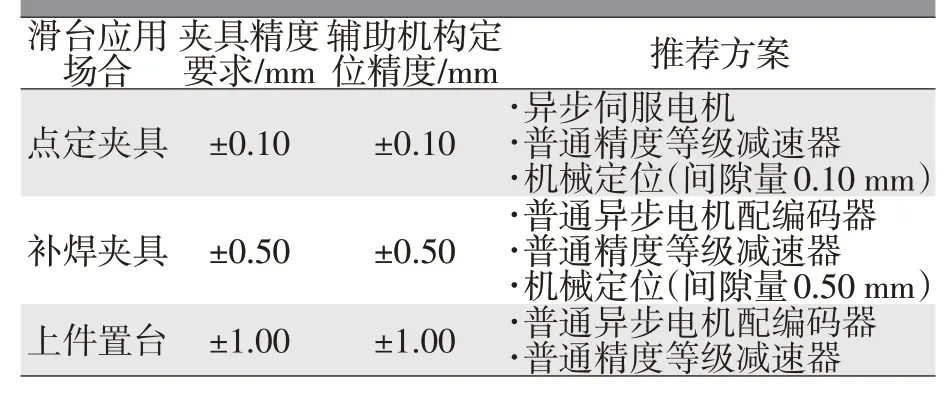

机械辅助定位机构的使用降低了系统对滑台驱动系统定位精度的要求,表6所示为3种典型的夹具切换用伺服滑台驱动系统配置方案。根据滑台上所搭载夹具对定位精度的不同要求,给滑台配备相同精度要求的机械辅助定位机构以及不同等级的电机和减速器,从而实现降低既保证使用需要又降低制造成本的目的。

表6 推荐应用组合