旋磨气动涡轮转子的设计及有效性分析

2021-12-18王常焰张劼叶萍常兆华

王常焰 张劼 叶萍 常兆华

0 引言

冠状动脉钙化(coronary artery calcification,CAC)是动脉粥样硬化的表现之一,其中内膜钙化是冠状动脉钙化的主要类型[1],而重度内膜钙化则会影响血管堵塞。目前对于重度钙化或者堵塞的血管,球囊无法扩张或者扩张受限,同时支架也无法植入,冠状动脉旋磨术(rotational atherectomy,RA)是最有效的治疗手段[2]。

冠状动脉旋磨术是利用带有金刚石颗粒的磨头对钙化病变位置进行打磨修饰,扩大管腔,使预扩张球囊和支架顺利通过及扩张[3]。目前的旋磨导管系统是采用镶嵌金刚石颗粒的磨头,其旋转速度达140 000~150 000 r/min,当钙化斑块被高速旋转的磨头磨成直径<10 μm的颗粒后随血液进入外周循环系统,可被肝、肺、脾的网状内皮系统吞噬[4-6]。

旋磨气动涡轮马达是旋磨导管系统的核心零部件之一,也是动力的来源,在很大程度上是影响旋磨头的磨削效率的,且磨削动力是通过旋磨推进系统中的涡轮转子输出的。目前涡轮转子驱动方式有两种:一是高频电机驱动,二是气压驱动。气压驱动的涡轮转子具有高转速、高运行效率以及机械加工容易等优点。气压驱动的涡轮转子按照气体流动方向分为径向式和轴向式。而气动涡轮转子结构又分为冲动式涡轮转子和变形冲动式涡轮转子。冲动式涡轮由于叶片形状是曲面,其气动效率和能量转换率更高,其能量转换形式是将气体的动能转化为机械能[7],但是机械加工困难。变形冲动式涡轮其叶片的形状是由冲动式涡轮改进而来,设计成局部圆柱结构[8]。局部圆柱结构有效地加大了气流冲击的面积,有利于提高涡轮转子转速[9]。目前美国波士顿科学公司研发Rotablator旋磨治疗仪系统中的气动涡轮马达采用的是尖型结构转子,转速能够达到140 000 r/min以上。国内外对于旋磨系统中的气动涡轮转子的设计研究比较少,更多的研究是基于国外的旋磨系统进行磨削力、产热等实验研究。而旋磨气动涡轮转子的设计也为日后整个旋磨系统的优化提供一定的参考和帮助。

本文基于对高速气动涡轮理论和牙科手机中涡轮转子的研究和分析,设计并制造出了3种结构的气动涡轮转子,利用ANSYS FLUENT软件研究涡轮马达转子叶片上的压力分布,在直型和弯型的动脉模拟血管中进行有无钙化物的磨削实验,研究3种结构的涡轮转子的转速与供气压力之间的关系,使其与目前旋磨系统中的涡轮转子相兼容。

1 旋磨气动涡轮转子的结构设计

旋磨推进系统主要由气动涡轮马达、推进器旋钮、导丝制动器组成。其中推进器旋钮是便于医生操作磨头平移前进或后退,导丝制动器主要是锁住导引导丝,防止导引导丝跟随驱动轴转动[10]。气动涡轮马达是旋磨系统中的动力装置,将高压气体的动力转化为旋磨装置的自转。

1.1 气动涡轮马达构造

气动涡轮马达主要由外壳、涡轮转子、驱动轴、轴承、生理盐水注入阀组成,外壳上设有进气口、出气口、光纤测速口和盐水输入口,如图1所示。光纤接入口连接着光纤,通过示波器来测得涡轮转子的转速。盐水输入口接通生理盐水导管,一是便于冲刷钙屑,二是防止高速磨头接触钙化斑瞬间产生高温[10]。

图1 气动涡轮马达结构Figure 1 Pneumatic turbine motor structure

压缩气体通过进气口驱动涡轮马达转子,转子轴通过轴承带动驱动轴高速旋转,驱动轴通过导管座与前端导管相连接,带动旋磨头高速旋转,去除严重的钙化病变。

1.2 气动涡轮转子的设计

通过对气动涡轮转子的理论研究[8-9]以及牙科手机的气动涡轮转子的结构分析[11-13],涡轮转子的叶宽、叶高、以及叶形是影响气动涡轮转子性能的主要因素。而目前旋磨系统装置中涡轮转子的叶形采用尖型结构,而在牙科手机中涡轮转子的叶形多采用直型和凹型结构。因此本文通过高速涡轮的理论公式确定转子的基本尺寸参数,设计尖型、直型和凹型3种叶形结构的转子。

通过SolidWorks三维设计软件设计出3种不同结构的涡轮转子,如图2所示。气动涡轮转子的外周半径为5.5 mm,转子的厚度设计为2.5 mm,由于叶片的角度在非90度的情况下,不易加工,所以将叶片的角度统一设计为直角。考虑到叶片过多将会影响转子自身的强度,过少将会增加叶片气流损失,所以将转子设计成8叶片结构。涡轮转子的相关参数如表1所示。

图2 尖型、直型、凹型结构转子Figure 2 Tip,straight,concave structure rotor

表1 涡轮转子的相关参数Table 1 Relevant parameters of turbine rotor

2 数值模拟

通过数值模拟软件对涡轮转子的叶片进行压力分析,得出在供气压力为0.5 MPa的情况下,3种结构的涡轮转子叶片上压力分布云图以及气压值。

2.1 涡轮马达转子流体域的建立

在Solidworks软件中建立涡轮马达转子的流体域[14],考虑到分析计算的需要,将三维模型进行必要的简化,即忽略轴承、轴承端密封性以及光纤接入口等,如图3所示,将建立的涡轮马达流体域的模型导入到ANSYS FLUENT 中。求解条件如表2所示,采用不可压缩κ-ε湍流模型进行分析[15-16],压力基求解器对模型进行求解。用四面体网格进行网格划分,划分后的网格数量平均在360 000左右。表3为涡轮转子流体域的边界条件。

图3 气动涡轮转子计算域Figure 3 Calculation domain of pneumatic turbine rotor

表2 求解条件Table 2 Solution conditions

表3 涡轮转子流体域边界条件Table 3 Boundary conditions of turbine rotor fluid domain

2.2 数值模拟结果

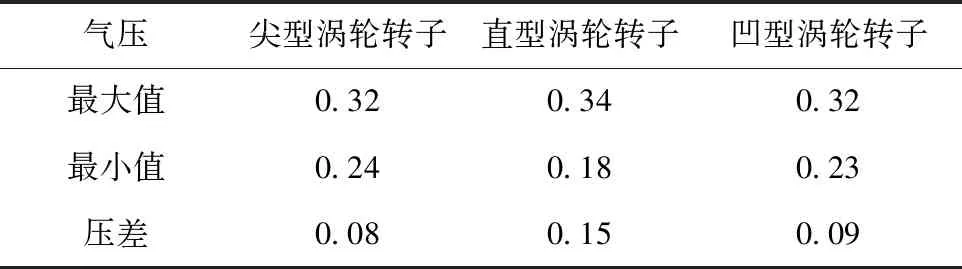

3种结构的涡轮转子叶片上的压力分布云图以及气压值,如图4和表4所示。表4中的压差表示的是叶片上所受气压的最大值减去最小值。如表4所示,尖型、直型和凹型转子叶片上受到的气压存在一些差异,尖型和凹型涡轮转子叶片上受到的最大气压为0.32 MPa,而直型涡轮转子叶片上受到最大气压为0.34 MPa且压差达到0.15 MPa。从图4中能够明显看出与尖型结构转子相比,凹型结构转子受到气流的冲击面积更大,这正是因为凹型结构转子采用局部圆柱结构,增大了与气流的接触面积。而直型涡轮转子由于叶高的限制受高压面积较小,气流也没有充分冲击到叶片上,将会导致流动损失,使得涡轮转子效率降低,并且压差过大也会导致叶片上受压不均匀。

图4 涡轮转子压力分布云图Figure 4 Pressure distribution nephogram of turbine rotors

表4 尖型、直型和凹型叶片的气压值 (单位:MPa)Table 4 Pressure values of tip,straight and concave blades(unit:MPa)

3 物理实验

体外测试的主要目的是探究尖型、直型、和凹型涡轮转子的转速与供气压力之间的关系以及能否有效去除堵塞的钙化物。

3.1 实验准备与过程

外壳模型采用3D打印(材质为光敏树脂)方式加工,转子使用铝合金材料,采用机加工的方式进行加工,将所有的零部件进行装配,3种结构的涡轮马达如图5所示,并且搭配特制的旋磨导丝以及偏心结构磨头构成简易的旋磨导管系统。将制作好的钙化物模型(见图6),装配在心脏模型实验平台的直型和弯型的动脉血管中进行实验,加压袋给500 mL的生理盐水袋加压,压力值在200 mmHg(1 mmHg=133.3 Pa)。利用压力表来测量进气压力,将搭配好的旋磨导丝输送到模拟钙化物的远端,磨头沿着导丝输送至病变钙化物的近端,对其钙化物进行磨削,利用漫反射式光纤传感器探头通过对旋转轴反射的光强的变化产生脉冲,脉冲信号通过示波器显示出来的原理,测得其转速。将光纤探头连接到气动涡轮中光纤传感器的接入口,由于转子带动驱动轴时,探头照射在反光孔位置时光强不同,变化的光强产生脉冲信号传递给示波器,通过示波器显示的频率与反光孔的关系,可以测得转速n=60f/z;其中f表示频率;z表示反光孔的数量。

图5 尖型、直型和凹型结构涡轮马达Figure 5 Turbine motors with tip,straight and concave configurations

图6 动脉血管模型Figure 6 Arterial vascular model

3.2 实验结果

利用简易的旋磨导管系统,在心脏模型平台中的直型和弯型的动脉血管进行转速性能测试,测试结果如图7所示。尖型、直型和凹型涡轮转子在0~0.5 MPa的供气压力情况下,其转速均能够达到140 000 r/min,并且能够有效去除堵塞的钙化物。3种结构涡轮转子在直型无钙化动脉血管中转速均能达到200 000 r/min,三者在弯型无钙化物的动脉血管中测得最高转速分别达到175 000 r/min、215 000 r/min、210 000 r/min,在弯型有钙化物的磨削实验中转速在150 000 r/min左右。从图7(a)和图7(b)发现尖型结构转子在有钙化物磨削过程中转速下降明显,下降到140 000 r/min,并且转速存在异常波动。如图7(c)和图7(d)所示,直型转子在无钙化物动脉血管中转速迅速上升,在进行有钙化物磨削时,弯型血管对其转速有较大的影响,转速下降明显。如图7(e)和图7(f)所示,凹型结构的转子在无钙化物动脉血管中转速明显上升,在有钙化物的动脉血管中,虽然转速上升较为缓慢,但是血管结构对其转速仅产生轻微影响。

图7 测试结果Figure 7 Test results

4 讨论与结论

目前美国波士顿科学公司最新一代ROTAPROTM旋磨系统在供气压力为0.7 MPa时,转速为140 000~165 000 r/min。本文在供气压力为0.5 MPa时,3种结构的涡轮转子的转速均达到140 000 r/min,能在更低的供气压力情况下,搭配偏心磨头也能够有效去除钙化物。由于国内暂无此类产品,本研究对整个旋磨系统的开发起到一定的帮助。

从数值模拟的结果来看凹型结构比尖型结构的涡轮转子受到气流冲击面更大,流动损失更小,将会使涡轮转子的性能更优异,而直型结构转子叶片上受压不均匀,将会使涡轮转子效率降低。旋磨气动涡轮转子的优异性主要表现在:(1)转速,在更低的供气压力的情况下,获得更高的转速;(2)在直型和弯型血管中转速下降范围,下降范围越小,说明血管的弯曲程度对涡轮转子的转速影响越小。实验结果也反映出凹型转子在直型和弯型的血管中进行磨削实验,依然保持稳定的转速,直型转子在进行磨削实验时,转速下降十分明显。尖型结构转子在进行有钙化物的磨削实验时,转速出现了异常波动,出现异常波动的原因可能有两个方面:(1)由于旋磨系统操作需要临床医生进行专业培训,而课题组在进行实验时操作手法不够熟练,推进速度存在一些偏差;(2)实验过程中推力太大,使前端磨头嵌顿到钙化物中,造成短暂的失速。

本文通过气动涡轮的理论研究以及牙科手机中的气动涡轮马达转子的研究,确定涡轮转子的相关参数,使用SolidWorks软件建立尖型、直型和凹型3种结构的旋磨气动涡轮转子的三维模型,在ANSYS FLUENT软件中建立涡轮转子流体域模型,对其叶片进行压力分析,发现在受压相同的情况下,凹型结构的转子由于自身结构的优势受到气流冲击面更大,使得涡轮转子的效率更高。并且在直型和弯型的动脉血管模型中,进行磨削实验,发现3种结构转子转速均能达到140 000 r/min以上,并且能够有效磨削堵塞的钙化物。尖型转子在进行有钙化物的磨削实验时,转速下降的幅度偏大,直型转子在直型和弯型的动脉血管中进行钙化物去除时转速的波动性比较大,而凹型转子在进行有钙化物磨削时,转速下降范围和波动都偏小,综合以上,认为凹型转子在转速性能方面是优于另外两种结构的转子,并且能够满足当前旋磨系统的转速要求。