多形态药型罩射流侵彻冰层数值仿真分析

2021-12-17杜勇谢志刚李根赵英臣刘维涛

杜勇 谢志刚 李根 赵英臣 刘维涛

摘 要:凌汛期黄河冰层厚度大、穿孔难度大,炸药的聚能效应所形成超高速的金属射流或高速的爆炸成型弹丸(侵彻体)对冰层具有很好的侵彻能力。利用Ansys/Lsdyna-3D有限元数值分析软件,對铜、铝、特氟龙材料,60°、90°、120°锥角药型罩所形成的射流侵彻冰层过程进行了数值分析,发现特氟龙药型罩形成的射流穿孔能力最强,而铜药型罩形成的射流在侵彻过程中动能衰减最为缓慢。

关键词:凌汛;破冰;药型罩;侵彻;黄河

中图分类号:TV875;TJ51

文献标志码:A

doi:10.3969/j.issn.1000-1379.2021.12.011

引用格式:杜勇,谢志刚,李根,等.多形态药型罩射流侵彻冰层数值仿真分析[J].人民黄河,2021,43(12):53-56.

Abstract: The ice layer of the Yellow River during the ice flood season is thick and difficult to perforate, the super-high-speed metal jet or high-speed explosively formed projectile (penetrator) formed by the energy-gathering effect of the explosive has a good ability to penetrate the ice layer. Using Ansys/Lsdyna-3D finite element numerical analysis software to study the process of penetration of the ice layer by the jet formed at 60°, 90°, 120° cone angles of copper, aluminum, and Teflon, which shows that the jet of Teflon liner has the strongest perforation ability, while the kinetic energy of the jet formed by copper liner attenuates is the slowest during the penetration process.

Key words: ice run; open ice; liner; penetration; Yellow River

在黄河上游高纬度河段凌汛期频繁出现的冰塞、冰坝等极易造成河道水位上涨、漫堤决口等险情,对沿黄河地区生活的人民以及农耕土地造成极大威胁[1-4]。鉴于冰体材料的特殊性,以及冰结构(冰盖、冰塞、冰坝、冰凌)的多样性,加之破冰抢险的时效性、破冰作业环境的严酷性,使得爆破破冰成为快速解决溃堤威胁的手段之一。

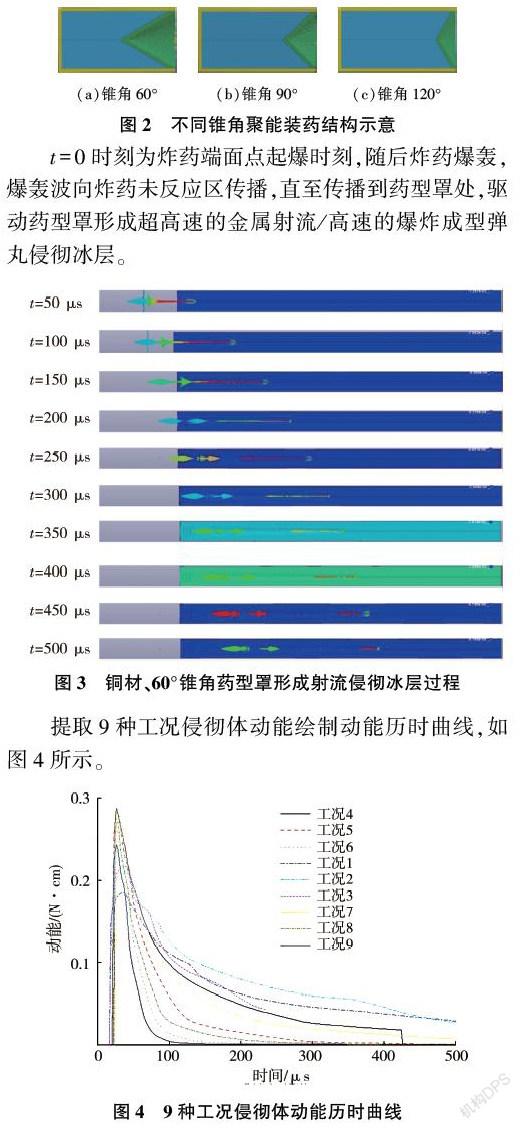

多年来,飞机投弹、大口径火炮炮击是凌汛期应急抢险救灾中的两大重要手段,上述传统破冰手段在发挥出色作用的同时,其局限性也显现出来。例如,待一处冰凌破除时,火炮无法快速移动到下一破冰作业地点,飞机虽能快速移动,但无法在夜间作业,致使两大传统破冰手段不能完全满足破冰抢险的时效性要求。另外,常规炸弹与榴弹的毁伤目标并非冰凌、冰盖、冰坝等,导致破冰效率极低、用弹量大、综合破冰费用高。根据黄河防凌破冰的要求,急需新的破冰方法。佟铮等对炸药在冰体内部、冰体表面以及水下爆破等破冰机理进行了研究,认为冰体区别于岩石,冰层在炸药爆炸作用下更容易产生粉碎性破坏,裂纹的延展性与扩展范围降低[5-6]。解文辉等利用数值仿真与试验相结合的方法研究了相同质量炸药在不同位置的爆破破冰效果,得出在冰下爆炸存在最佳爆炸位置,但如何将炸药送到冰下最佳位置成为新的关键性问题[7-8]。目前主要利用炸药聚能效应产生的金属射流穿透冰层,使得炸药沿冰层破口进入水下,完成后续爆破任务[9-10]。笔者利用Ansys/Lsdyna-3D有限元数值分析软件对材料采用铜、铝、特氟龙,锥角为60°、90°、120°的9种形态药型罩形成的金属射流/爆炸成型弹丸(EFP)侵彻冰层过程进行了数值仿真分析,获得的侵彻深度及孔径等冰层破损特征尺寸参数为防凌爆破弹优化设计提供参考。

1 数值仿真

1.1 有限元模型

炸药聚能效应侵彻冰层全模型见图1,该模型由聚能装药、装药壳体、药型罩、空气层、冰层组成。利用前处理网格划分软件建立几何模型,并进行有限元网格划分,装药直径为2.5 cm、长度为10 cm,药型罩罩厚0.4 cm,冰层尺寸80 cm×4.8 cm×4.8 cm。装药壳体和冰层仿真分析采用拉格朗日中心六面体积分算法。在装药底端中心起爆产生爆轰波,爆轰波传播到药型罩处,聚能效应压垮药型罩,形成金属射流/EFP(即侵彻体),从而侵彻或穿透冰层,因此聚能装药、药型罩、空气、水仿真分析采用ALE积分算法。为模拟侵彻体与冰层流固耦合作用,采用CONSTRAINDE_LAGEANGE_IN_SOLID算法控制[11-13]。由于总体模型具有对称性,因此建立四分之一模型,并且在冰层及空气层边界上施加无反射边界条件。

1.2 材料本构模型与状态方程

材料本构模型主要描述材料在各种作用力下的应力应变关系,采用正确的材料本构模型是数值仿真结果准确的前提条件。

1.2.1 装药壳体

9种工况中,铜药型罩最先获得侵彻体有效动能,其次为铝药型罩,最后为特氟龙药型罩,各工况受爆轰波驱动初期对应动能均快速增大,动能变化率相同,随后铜药型罩对应动能变化率变小,直至达到最大动能后衰减,而铝、特氟龙药型罩对应动能变化率均出现拐点,达到最大动能后衰减,这是爆轰产物逸出所致。动能衰减期,铜药型罩对应动能衰减最为缓慢,铝、特氟龙药型罩对应动能衰减迅速,这一现象与药型罩材料密度相关。3种药型罩材料对应动能衰减率均受药型罩锥角变化影响,铜药型罩所受影响最小,特氟龙药型罩所受影响最大。

9种工况对应侵彻体最大动能不尽相同,具体最大动能见表5。铜药型罩随着锥角的增大,对应侵彻体动能增大,达到最大动能对应的时间延后;铝药型罩随着锥角的增大,对应侵彻体动能反而减小,90°、120°锥角对应侵彻体达到最大动能的时间均大于60°锥角的;特氟龙药型罩随着锥角的增大,对应侵彻体动能减小,90°锥角对应侵彻体达到最大动能的时间最长,60°、120°锥角对应侵彻体达到最大动能的时间几乎相同。铝药型罩对应侵彻体最大动能最大,较铜药型罩的大32%,较特氟龙药型罩的大1%。

冰层的破损特征尺寸参数见表6。不同材料、不同锥角药型罩形成的侵彻体侵彻冰层后冰层边界破口直径相差不多且均小于药型罩直径,符合实际物理过程。对比相同材料药型罩对应的冰层破损特征尺寸参数可知,随着药型罩锥角的增大,冰层内部最大孔径增大,穿深反而减小。对比相同锥角药型罩对应的冰层破损特征尺寸参数可知:60°锥角条件下,特氟龙药型罩形成的侵彻体穿深最大,铝药型罩次之,铜药型罩最小;90°锥角条件下,穿孔能力由强到弱的材料依次为特氟龙、铝、铜,穿深能力由强到弱的依次为铜、铝、特氟龙。侵彻过程中,径向冰层发生不同程度膨胀,随着药型罩锥角的增大,膨胀程度提高,其中120°锥角条件下铝、特氟龙药型罩所造成的冰层内部膨胀程度较高。

3 结 论

建立不同药型罩材料、不同药型罩锥角聚能装药侵彻冰层数值仿真模型,运用Ansys/Lsdyna-3D有限元数值分析软件,获得9种工况下侵彻体侵彻冰层过程,得到以下结论。

(1)9种工况受爆轰波驱动初期对应动能均快速增大,动能变化率相同,随后铜药型罩对应动能变化率变小,直至达到最大动能后衰减,而铝、特氟龙药型罩对应动能变化率均出现拐点,达到最大动能后衰减,这是爆轰产物逸出所致。动能衰减期,铜药型罩侵彻体的动能衰减最为缓慢,铝、特氟龙药型罩侵彻体动能衰减迅速,这一现象与药型罩材料密度相关。3种药型罩材料对应侵彻体动能衰减率均受药型罩锥角变化影响,铜药型罩所受影响最小,特氟龙药型罩所受影响最大。

(2)从冰层破损特征参数看,60°锥角条件下,特氟龙药型罩形成的侵彻体穿深最大,铝药型罩次之,铜药型罩最小;90°锥角条件下,穿孔能力由强到弱的材料依次为特氟龙、铝、铜,穿深能力由强到弱的依次为铜、铝、特氟龙。侵彻过程中,径向冰层发生不同程度膨胀,随着药型罩锥角的增大,膨胀程度提高,其中120°锥角条件下铝、特氟龙药型罩所造成的冰层内部膨胀程度较高。

参考文献:

[1] 张宝森,李春江,孙凯,等.基于数字图像处理技术的冰凌参数识别方法[J].人民黄河,2021,43(2):41-44,48.

[2] 郜国明,邓宇,田治宗,等.黄河冰凌近期研究简述与展望[J].人民黄河,2019,41(10):77-81,108.

[3] 王玲,刘吉峰,谢文轩.黄河宁蒙河段冰凌预报模型研究进展[J].人民黄河,2014,36(12):8-10.

[4] 张国军.黄河宁夏段洪水冰凌特性与防洪效益分析[J].人民黄河,2013,35(3):6-7,15.

[5] 佟铮,马万珍,王宁.黄河凌汛期高能破冰弹的初步设计[J].爆破器材,2004,33(4):34-37.

[6] 史兴隆,王呼和,佟铮.高能破冰弹水下破冰过程数值模拟[J].爆破器材,2014,43(6):53-56.

[7] 解文輝,何秉顺,李华新.黄河防凌爆炸破冰效果[J].工程爆破,2014,20(6):29-31,57.

[8] 梁向前,何秉顺,谢文辉.黄河冰层的爆炸破冰及作用效应试验[J].工程爆破,2012,18(2):83-85.

[9] 徐景德,彭兴力,齐睿琛,等.基于LS-DYNA的金属射流侵彻煤层仿真模拟[J].华北科技学院学报,2016,13(4):70-75.

[10] 刘红利,徐立新,张国伟.线型聚能装药射流形成的数值模拟[J].机电技术,2010,33(3):28-30.

[11] 刘同鑫,尹建平,王志军,等.低密度材料射流形成过程的数值模拟[J].兵器材料科学与工程,2014,37(5):63-66.

[12] 董方栋,王志军,尹建平,等.低密度射流冲击带壳装药起爆阈值的数值仿真[J].兵器材料科学与工程,2013,36(4):49-51.

[13] 刘同鑫,尹建平,王志军,等.镁、铝合金板在超高速撞击下响应特征对比研究[J].兵器材料科学与工程,2015,38(1):14-17.

[14] HOLMQUIST T J,JOHNSON G R. Response of Boron Carbide Subjected to High-Velocity Impact[J].International Journal of Impact Engineering,2008,35(8):742-752.

【责任编辑 张华岩】