煤矿矿井水中氟化物处理发展研究及展望

2021-12-17谯贵川方惠明牟子申

谯贵川,杜 松,方惠明,牟子申,徐 瀚

(1.中国煤炭地质总局勘查研究总院,北京 100039;2.地质灾害防治与地质环境保护国家重点实验室(成都理工大学),成都 610059;3.国家环境保护水土污染协同控制与联合修复重点实验室(成都理工大学),成都 610059)

0 引言

煤矿矿井水本质上是地下水,是矿区所采煤层及开拓巷道[1]附近的地下水,包括因地表裂隙而渗入部分地表水,其理化性质主要受当地水文地质、地理等自然条件的影响。此外,矿井水因流经采掘工作面而带入了大量的煤粉以及岩粉等悬浮颗粒,具有显著煤炭行业特征[2]。煤矿是我国能源体系中的支柱,产业规模庞大,为维持采矿的正常进行及采煤工作面的横、纵向发展,必须将工作面周围的水或潜在的水排出[3],导致矿井排水量逐年加大,排水费用也逐年增多,地下水位急剧下降。如果不对矿井水进行治理,会加重我国淡水资源紧缺,引起生态环境恶化,制约煤炭行业发展[4],而将其加以治理以实现资源化利用将有利于区域经济发展和生态环境协调,支撑煤矿本身工作开展及当地其他行业用水需求,对社会发展做出巨大贡献。矿井水作为煤炭行业的伴生资源,在一些发达国家很早就已开发利用,美国在20世纪矿井水的利用率[5]就已达到81%,俄罗斯顿巴斯煤矿的矿井水综合利用率更是高达90%。但是,我国目前煤矿矿井水的开发利用能力却亟待提升。据统计,我国每年因煤炭开采[6]而产生的地下水约80亿t,而利用率仅25%左右,损失的矿井水资源相当于我国每年工业和生活缺水量的60%。尤其是在“富煤少水”的西部五省区,在现有的煤炭开采工艺条件下,吨煤开采平均产生矿井水2t[7]以上,但矿井水利用率长期低于30%。我国近年来意识到矿井水资源开发利用的重要性,逐步制定相关政策措施并将矿井水纳入国家水资源统一配置[8]。

实现煤矿矿井水资源化利用的技术难点在于对水中污染物的治理,除了需要处理矿井水中的悬浮物、可溶性固体、酸碱度等问题[9]以外,水中有毒有害物质-氟化物的去除也极其重要。

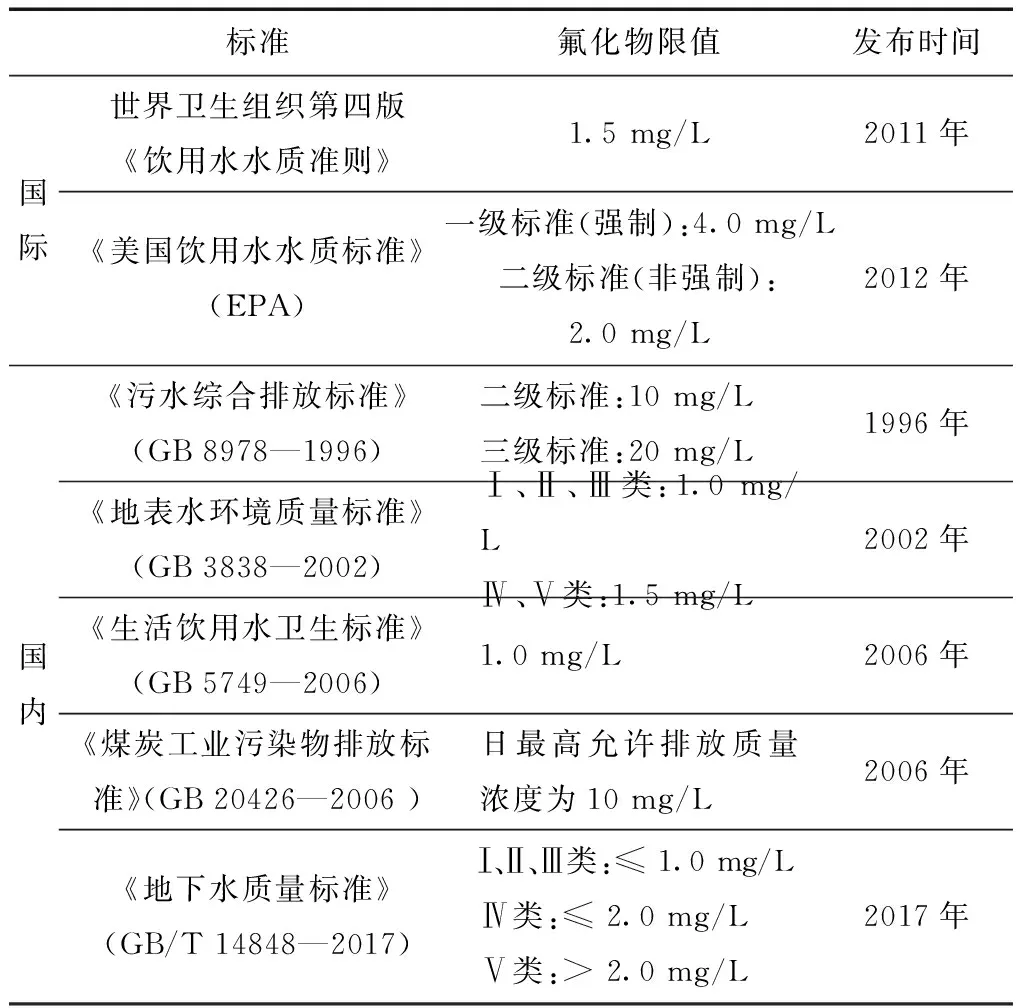

几乎所有的天然水中都含有氟离子[10],而矿井水中的氟主要是通过地层中普遍存在的磷灰石、萤石等矿石中的原生氟经风化、淋溶、运移、富集等作用[11]形成。我国氟超标矿井水主要分布在华北、西北、东北和黄淮海平原等地区,受自然气候和地形环境等条件影响[12],北方的高氟矿井水多分布于平原、盆地、河谷等地区,氟主要以富集累积的形式进入矿井水;南方则集中在山地丘陵地区,氟主要以淋溶的形式进入矿井水。长期饮用高氟质量浓度的水会导致氟离子与血液中的钙离子结合,生成不溶的氟化钙,进而造成低血钙症,更可能导致骨质疏松、骨硬化[13]等疾病。世界卫生组织发布的第四版《饮用水水质准则》中规定氟化物的限值为1.5 mg/L,美国环境保护署制定的《美国饮用水水质标准》中规定氟化物限值的强制执行标准为4mg/L。近些年,我国不断提出新的标准(表1)以更好地保障生态环境及居民生活。随着国家对煤矿矿井水要达到资源化回收利用的严格要求[14],部分地区要求煤矿矿井水出水氟化物质量浓度要满足《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准,即氟化物质量浓度小于1 mg/L。这将矿井水氟化物浓度从原来的《煤炭工业污染物排放标准》所规定的10 mg/L提升了一个大台阶,在更好的保护生态环境和生命健康的同时也为我国煤矿处理矿井水中氟化物带来挑战。这些挑战来自煤矿矿井巨大的涌水量、以前的除氟工艺达不到现在出水水质要求、工艺改造增加成本等方面。因此,在矿井水的资源化处理利用大趋势下,氟化物的处理将是提高矿井水资源利用率的关键之一,这要求煤矿必须要在原有工艺基础上进行技术革新。

表1 国内外相关水质标准中氟化物的排放限值

1 除氟技术研究进展

目前我国煤矿矿井水主要通过化学沉淀法、混凝沉淀法、吸附法、反渗透法等去除氟化物。如神华神东煤炭集团公司补连塔煤矿矿井水氟化物达标治理采用Fe-Ca催化除氟工艺,山西潞安矿业集团慈林山煤业李村煤矿矿井水除氟工程主体工艺采用混凝沉淀+过滤工艺,山西焦煤集团汾西公司双柳矿采用活性炭吸附+反渗透工艺去除氟化物等。

1.1 化学沉淀法

化学沉淀是通过添加石灰、氯化钙与水中氟离子发生反应形成氟化钙沉淀,其原理:

Ca2++2F-→CaF2↓

(1)

化学沉淀法处理效率决定于药剂、反应条件和固液分离的效果。工业中主要加入石灰[15]与水反应生成Ca(OH)2颗粒,并随之与F-反应生成CaF2沉淀。值得注意的是,随着CaF2沉淀的增加,会附着在原本的Ca(OH)2颗粒表面,阻碍Ca(OH)2颗粒与溶液进行充分接触和反应,影响去除效果。程浩铭等[16]在研究中发现溶液中钙离子浓度越大,则剩余氟离子的浓度就越小。但大量实验研究表明,当溶液中氟离子浓度降到10mg/L以下时,其浓度不会随着钙离子浓度加大而发生太大的变化。蒋为等[17]用消石灰处理1 000 mg/L氟离子浓度的废水,最佳的处理工艺为Ca(OH)2投加量2.5/t,pH值为11,搅拌20 min,沉淀20 min,去除率能达到97.45%,但是不能将氟浓度降到10 mg/L以下。王飞[18]用熟石灰混合溶液去除五阳煤矿矿井水氟化物,经多次实验得出每100 m3水需要投加8t混合溶液才能使氟浓度从2.23 mg/L降到0.642 mg/L。因此化学沉淀法常添加比理论用量更多的药剂以达到去除效果。

1.2 混凝沉淀法

混凝沉淀法主要是利用混凝剂在水中形成带正电的胶粒吸附水中的氟离子,使胶粒相互聚集为较大的絮状物沉淀[19]除氟。目前应用广泛的混凝剂为铝盐混凝剂和铁盐混凝剂。铝盐混凝剂在絮凝过程中通过电离、水解等化学作用形成Al(OH)3膜从而对电负性强的氟离子产生吸附,水合铝离子水解形成多种多核羟基配合物,从而吸附带负电的F-,形成铝-氟配合物。反应原理[20]:

nAl3++(3n-m)OH-+mF-→AlnFm(OH)3n-m↓

(2)

Aln(OH)3n+mF-→AlnFm(OH)3n-m↓+mOH-

(3)

铁盐混凝剂一般需要在pH值大于9的碱性条件下进行,氟离子会与生成的Fe(OH)3进行吸附共沉淀作用以及与Fe3+发生配合反应。近年也有将钙盐和镁盐、铝盐、磷酸盐等联合使用工艺研究,混合后形成了新的更难溶的含氟化合物或者产生的沉淀形成了对氟化物的吸附。夏畅斌等[21]以煤矸石为原料制成PSA絮凝剂(含铝离子的聚硅酸)研究除氟效果,在pH值为中性或弱碱性条件下,材料Al/SiO2摩尔比为3∶1时除氟效果最佳。焦志斌[22]采用絮凝剂聚合氯化铝(PAC)结合助凝剂聚丙烯酰胺(PAM)去除平煤八矿矿井水氟化物,PAC最佳投加量根据氟铝摩尔比0.7来计算,工程上考虑PAM的投加量为0.2~0.3 mg/L,pH值为6~7时效果最佳。混凝沉淀法工程应用上的困境在于根据投加不同的混凝剂会产生大量絮状沉淀物,需对沉淀物进行二次处理,且该技术难以将水中氟浓度降到1 mg/L,实际应用中可考虑用于高氟浓度水的预处理。

1.3 吸附法

吸附法是目前矿井水除氟领域应用较为广泛的方法。张开胜[23]认为氟离子的吸附机理主要有五种:范德华力、离子交换、氢键、配体交换以及吸附剂表面的化学修饰。范德华力和离子交换是弱物理吸附;离子交换是由于静电作用或库伦作用将氟吸附在内存的羟基壳上,其过程是快速的且可逆的;氢键是吸附剂或吸附质的一个分子上的强阳性氢原子和另一个分子上的强阴性原子(如氧原子或氟原子)健合时产生的强耦合作用力;配体交换是指被吸附的如氟离子与吸附剂表面金属阳离子形成一个强共价化学键,导致原先结合在金属阳离子上的其他阴离子(如羟基)置换出来。

吸附法去除效果的关键在于吸附剂的选择。吸附剂之所以具有良好的吸附特性主要是由于它有密集的细孔结构和巨大的比表面积,或具有可以与吸附质形成化学键的基团。除氟吸附剂种类多样,效果不一,主要有无机类、天然高分子类、稀土类等[24]。无机类吸附材料包括活性氧化铝、活性氧化镁、分子筛、活性炭、羟基磷灰石、粉煤灰等;天然高分子类吸附材料包括壳聚糖、茶叶质铁等;稀土类吸附材料多是将稀土的水合物负载组分与氟离子反应。活性氧化铝是矿井水除氟的常用吸附剂[25],因其巨大的比表面积和内存的多孔结构提供了大量的活性位点,当溶液在酸性条件下时,存在于材料表面的羟基会脱离于溶液中H+结合,从而使得F-被金属离子吸附。郑利祥等[26]探究载镧活性氧化铝除氟效果影响,发现La2O3提供的表面羟基团能与F-进行交换,达到去除目的。固体羟基磷灰石也常用作除氟吸附剂,其与水溶液中氟化物的反应形式[27]一般有2种:一种是双分解反应形成CaF2,另一种是F-交代OH-,形成氟磷灰石Ca10(PO4)6F2或Ca10(PO4)6FOH。莫文锋[28]介绍某煤矿采用羟基磷灰石为除氟吸附剂,负载Fe-Ca进行催化反应,pH值为6~7时,吸附容量为2~3 mg,运行成本约为1.159元/t,氟离子浓度能降到1 mg/L以下。天然沸石具有骨架结构,中间形成大量内腔,这种结构不仅本身对氟离子具有一定吸附能力,也为负载其他化学物质提供场所,改性后对氟离子的吸附能力大大加强。翟宇等[29]用硫酸铝溶液改性沸石作除氟吸附剂处理平煤十二矿矿井水,在pH值为6,投加量为20 g/L的条件下,对20 mg/L氟离子浓度的矿井水去除率能达72.7%。

1.4 离子交换法

离子交换法是保持离子交换体电中性的化学当量平衡过程,即任何相反离子脱离离子交换体表面,则一定平衡数量的另一个相反离子将会取代其位置并保持离子交换体的电中性。氟离子由于静电作用或库伦作用吸附在内存的羟基壳上,其离子交换过程是快速的且可逆的。目前常用的是对氟离子具有很强络合作用的氨基磷酸树脂[30],其最高吸附容量为9.31 mg/L,去除率大于75%。胡新华等[31]研究在离子交换除氟工艺中选用聚苯乙烯架构的强碱型阴离子交换树脂,因其本身的无裂纹性质而具有优良的物理特性,且再生工艺简单。刘晶[32]研究氨基改性树脂吸附氟离子,利用负载在树脂微孔结构上的质子化氨基与氟离子之间的静电作用,增加吸附量。罗婷[33]采用离子交换树脂法完成某矿井水处理厂的水质提标,在pH值为7,处理规模10 000m3/d的条件下,设定吸附流速为14 BV/h,可将氟浓度降低到0.35mg/L。

1.5 电凝聚法

电凝聚过程实际上是一个电解过程,其电极一般采用可溶性的材料如铝、铁等。在外部电流的作用下,铝、铁电极发生溶解,形成的Al3+、Fe3+与H2O发生反应形成A1(OH)3、Fe(OH)3凝胶以及单核或多核的羟基配合物,并通过静电吸附和离子交换中去除水中氟离子。在工艺实际运行中,要注意防止电极产生钝化作用[34],即阳电极表面会形成微密的薄膜,阻碍电流的通过从而导致合金电极不能溶解,降低除氟效率。范建伟等[35]利用钙盐-电凝聚法处理含氟工业废水,当pH值为6~9,电流密度i=1~5 mA/cm3,电解时间10 min,钙氟摩尔比为1~2时,去除效果最佳,能将400~700 mg/L的进水氟浓度快速降到10 mg/L以下。电凝聚法操作简单,不排放有毒污染物质,不需吸附再生过程,用此种方法最低可以将氟化物浓度降至1.3~1.6 μg/L[36],但是成本高昂。

1.6 电渗析法

电渗析法是膜分离技术的一种,其原理是在离子交换膜两端施加外加直流电场,利用膜的选择透过性使水中带负电荷的氟离子和带正电的其余离子作定向迁移[37]而达到除氟目的。在透过膜去除氟化物的同时也会去除对人体有益的矿物质,运行一段时间后会造成膜结垢,影响去除效果。Ergun等[38]采用电渗析法处理含有氟化物的地下水,在最优条件下可以将原水氟离子浓度从20.6mg/L降至0.8mg/L,去除率高达96%。但是该工艺通常会在电渗析反应器前用混凝沉淀+过滤对进水预处理[39],导致运行管理复杂,设备投资大,处理量有限,因此在煤矿矿井水除氟领域较为少见。

1.7 反渗透法

反渗透法除氟是借助比渗透压更高的压力,改变自然渗透方向,把浓缩液中的水压向半透膜的一边,而氟离子不能通过半透膜[40],从而达到去除污染物的目的。这个过程没有选择性,对溶液中的氟化物和盐成分都能较好的去除。反渗透膜是实现反渗透的核心元件,一般用高分子材料[41]制成,如醋酸纤维素膜、芳香族聚酰肼膜、芳香族聚酰胺膜,表面微孔的直径在0.5~10 nm。该法缺点是反渗透膜容易被污染,使用寿命偏短,此外渗透后剩余浓水排放是一个不易解决的问题。李晓[42]设计“超滤+反渗透”工艺对山西某煤矿矿井水处理进行提标改造,运行后氟浓度能低于1 mg/L,但是吨水成本为3.15元,且约有处理水量10%的浓水难以处理。

1.8 各种矿井水除氟技术的对比

煤矿矿井水处理量巨大,但是氟化物限值排放只是《煤炭工业污染物排放标准》(GB 20426—2006 )多个指标中的一个,从实际出发应考虑以更小的投入达到更好的效果,减小企业压力,减少资源浪费。化学沉淀和混凝沉淀工艺在运行时药剂消耗量大,且会造成二次污染;电凝聚法、电渗析法应用范围有限、成本高昂;反渗透法运行管理困难且膜使用寿命短(表2)。因此,具有操作运行简单,费用经济,装置方便等优点的吸附法更适合当前政策背景下煤矿矿井水除氟。可以在增大吸附剂吸附容量,扩宽适用pH值范围[43],开发更廉价易得的吸附材料等方面开展深入研究。

表2 煤矿矿井水主要除氟技术比较

2 煤矿矿井水除氟发展趋势及展望

早在1997年武强院士[44]就提出矿区排水、供水、环境保护三位一体优化结合的经济-水力管理模型,使矿井既是排水点,又是供水源。但时至今日,矿井水资源化利用仍然是掣肘煤矿发展的难题,这既需要政府施以政策上的引导鼓励,适当做出调整,也需要企业实现工艺技术的革新。

2.1 政策趋势

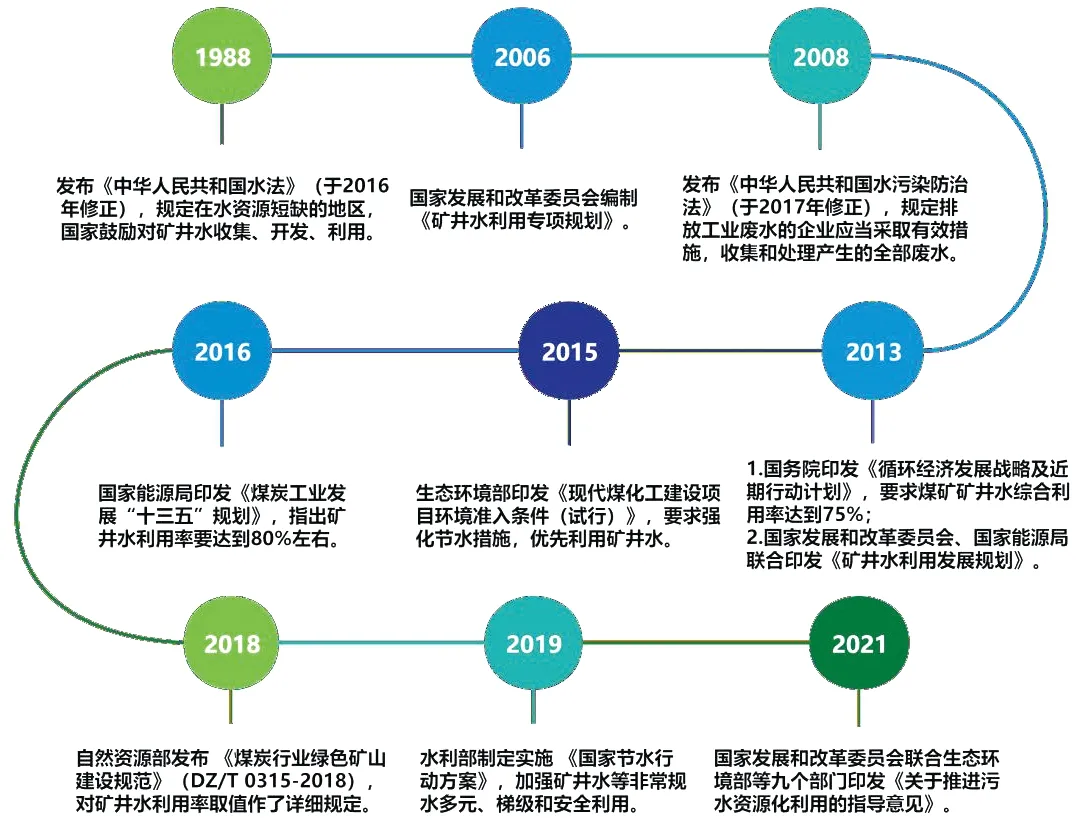

2021年1月,国家发展改革委联合生态环境部等九个部门印发了《关于推进污水资源化利用的指导意见》,明确指出我国污水资源化利用发展方向。从近些年国家陆续出台的政策上分析(图1),未来矿井水资源化利用主要呈现以下特点。

图1 煤矿矿井水资源化利用政策时间轴Figure 1 Coalmine water reutilization policies timeline

1)煤矿矿井水处理呈现出集中、量大的特点。据资料显示,我国煤矿数量已由21世纪初37 000处减少到2019年5 268处。近三年来,国家[45]进一步加大小煤矿的淘汰力度,预计到2022年全国大型煤矿的占比将达到70%以上。一方面矿井水主要集中在大型煤矿矿区统一处理排放,如神东矿区采用顾大钊院士[46]提出的“煤矿分布式地下水库技术”,为矿区提供了95%以上的用水,并为周边产业供水。另一方面,我国煤炭开发战略西移,西部地区(晋陕蒙甘宁)每年矿井水量随煤炭开采量增加而增大。

2)煤矿矿井水中氟化物治理应该“因地制宜”。政府部门应根据当地水资源禀赋、水环境承载力、发展需求和经济技术水平等因素分区分类开展矿井水资源化利用工作。煤矿矿井水本身就来自地下水,如果当地水体环境氟化物含量较高,那将氟化物处理到1mg/L再排到水体环境中是否有必要。且在煤炭开采后,地下水和生态环境存在自修复现象[47],在水体环境承载范围之内适当的调整氟化物限值排放有利于企业发展,经济平稳运行。

3)煤矿矿井水对于氟化物的限值指标应该“分级处理、分质利用”。矿井水经过不同等级的处理后[48]可分别用于井下生产、生态灌溉、农业灌溉、工业用水以及生活用水。《地表水环境质量标准》(GB 3838—2002)中规定农业用水则只需要达到Ⅴ类水质要求,一般工业用水只需要达到Ⅳ类水质要求,标准中对于Ⅴ类、Ⅳ类水的氟化物限值只用达到1.5 mg/L。但是很多地方政府要求矿井水排放统一达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类水标准,即把氟化物排放限值从1.5mg/L提到1mg/L。这既加重企业负担,又加大资源浪费。

2.2 矿井水氟化物处理技术前景展望

十四五规划期间,将煤矿矿井水充分利用的前提[49]是实现其大规模低成本处理,另一方面煤炭行业的清洁发展,需要积极发展高效污染物脱除技术[50-55]。今后的研究应聚焦于寻找廉价天然矿物或固体废弃物,通过表面微结构活化开发出高效除氟材料用于吸附煤矿矿井水中氟化物。天然廉价矿物如沸石、煤矸石、火山岩等,固体废弃物如粉煤灰,这些材料本身具有较大的比表面积和孔隙通道,在其基础上通过高温烧造、酸碱浸渍、负载其他组分等方法进行改性活化,增加材料表面的吸附活性点位,从而增加除氟效率。

以吸附法为主要技术处理煤矿矿井水氟化物未来应该从以下方面开展研究:

1)开发廉价易得的天然材料作为吸附剂,比如沸石或者天然火山岩;利用粉煤灰等固体废物,如西北地区大量燃煤发电厂产生的粉煤灰可以改性后用于当地煤矿,实现双向共赢;开展吸附剂再生研究,多次循环利用;针对煤矿现有矿井水处理工艺进行微改造;根据煤矿日涌水量以及氟浓度等各项参数,计算最佳投加比例,降低吨水处理费用。

2)加强低氟化物浓度矿井水(氟浓度1~10mg/L)处理研究,从改造负载基物理结构和负载不同组分两个角度提升吸附法除氟效率。

3)实现吸附法与煤矿原有的其他水处理工艺联用;不借助造价高昂的一体化装置投加吸附剂;设计更灵活的投加方式,完善边运行水处理工艺边投加吸附剂,针对涌水量大的煤矿可以减少其风险和经济损失。

4)研究pH值在中性条件下可使用的吸附剂;减小水质中共存阴离子对氟离子吸附效果的影响;增加改性材料负载率和黏结度,增加吸附剂使用寿命;严格控制吸附剂溶出物对水质的影响;解决工艺运行一段时间后吸附剂板结的现象。