遥控电动铲运机在吴集铁矿的工业试验与研究

2021-12-17陈天宇解天宙

陈天宇 解天宙

(五矿矿业智慧矿山研究院)

近些年来,随着科学技术的不断发展,信息化、网络化、数字化、智能化等技术已经在很大程度上融入到了传统采矿行业之中,让老旧的采矿技术得到了革新与发展[1]。随着相关信息技术的发展和先进设备的出现,为井下大型铲运设备的远程遥控提供了技术支持,在国际上已有矿山成功实现了远程遥控驾驶和自助出矿,如在智利的全球最大地下铜矿Codelco和全球最大的地下铁矿瑞典基律纳等矿山都装备有山特维克AutoMine Lite自动化出矿系统,相关技术基本成熟,但国内尚未有成功推广的案例。随着设备自动化和智能化水平不断提高,井下“无人”和“少人”成为新的发展方向。但是,受井下生产环境恶劣、网络信号不稳定、巷道及采场条件较差等因素影响,井下大型智能化设备,尤其是非煤矿山大型铲运设备的探索和实践相对较少。目前国内电动铲运机还以现场人工驾驶为主,工作环境差,事故率也较高,不利于未来矿山发展。

安徽开发矿业有限公司吴集铁矿位于安徽省六安市霍邱县,吴集铁矿(北段)属于国内大型地下磁铁矿矿山。吴集铁矿采用阶段高度为100 m、分段高度为25 m的阶段空场嗣后充填采矿方法[2],采用人工驾驶LH514E型6 m³电动铲运机出矿。人工驾驶电动铲运机存在人员配置多,工作环境差,劳动强度大,连续出矿能力差等缺点。随着地下矿开采规模的显著提高,采矿条件变得愈来愈恶劣,对人的安全威胁也愈来愈大[3]。为降低一线作业人员的工作风险,改善一线作业人员的工作环境,提高劳动生产率,进行遥控电动铲运机在吴集铁矿的试验与研究。

1 电动铲运机智能化出矿系统概况

1.1 项目简介

LH514E Automine Lite2.0电动铲运机智能化出矿系统包括机载自动化组件、ACS门禁系统、地表操作站、MineLAN通讯网络和智能化运行系统软件,系统集成了Can-bus总线控制、激光雷达、惯导陀螺仪、车载导航电脑、工业无线网络、安全光栅等多种高新技术,推动了井下铲装出矿作业由机械化向智能化的演进。

该套系统由电动铲运机司机在地表控制室操作控制,在铲装环节由驾驶员人工远程操作,行进环节、卸矿环节、返回装矿点环节皆为系统自动运行。为保障系统运行安全,该系统需在无人的全封闭环境运行,故采用ACS门禁系统,将试验采场封闭为无人环境,禁止任何人员进入采场干扰电动铲运机正常运行,如有人员误入采场区域,将触发ACS门禁系统,系统自动紧急停车,防止出现意外伤害,保障人员和设备的安全。

1.2 系统配置

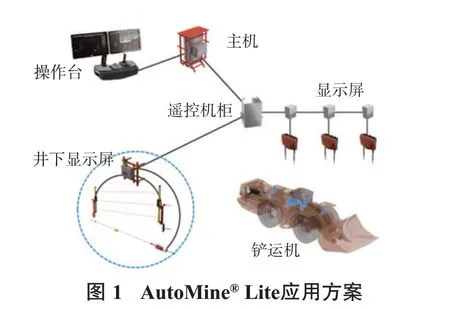

图1展示的即为安徽开发矿业AutoMine®Lite系统应用方案。1台自动化配置的设备在封闭工作区运行,由控制台远程控制。

AutoMine®Lite涉及的关键组件有无线网络通讯系统(MineLAN)、配备AutoMine Lite车载系统的LH514E铲运机、ACS门禁系统—光栅式门禁、光纤有线网络、遥控操控台机柜、遥控操作台。

1.3 MineLAN生产区域无线网络通讯系统

MineLAN系统提供自动铲运机与ACS系统以及与地面控制室之间的通讯。所有无线通讯都基于IP,完全兼容IEEE 802.11g协议,理论上通讯速度可达54 Mbit/s。

1.4 网络热点(AP)

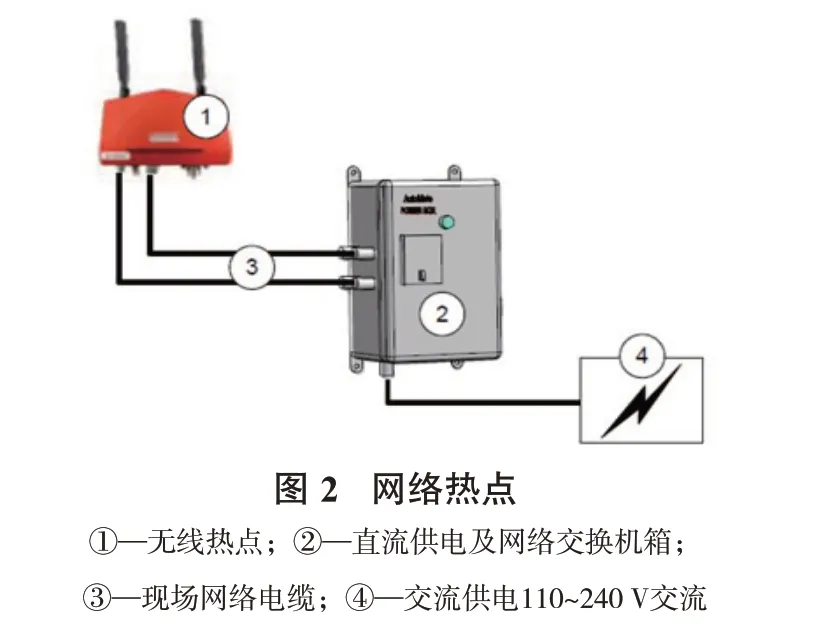

自动出矿局域网部件组成见图2。

电源盒用作网络热点的中继供电,同时也作为热点与组件盒(控制室)之间的以太网接口。

1.5 网络技术要求

在铲运自动化现场与控制室之间建立专用光纤网络是最简单可靠的解决方案。且此方案无需特殊系统配置及其它连接。

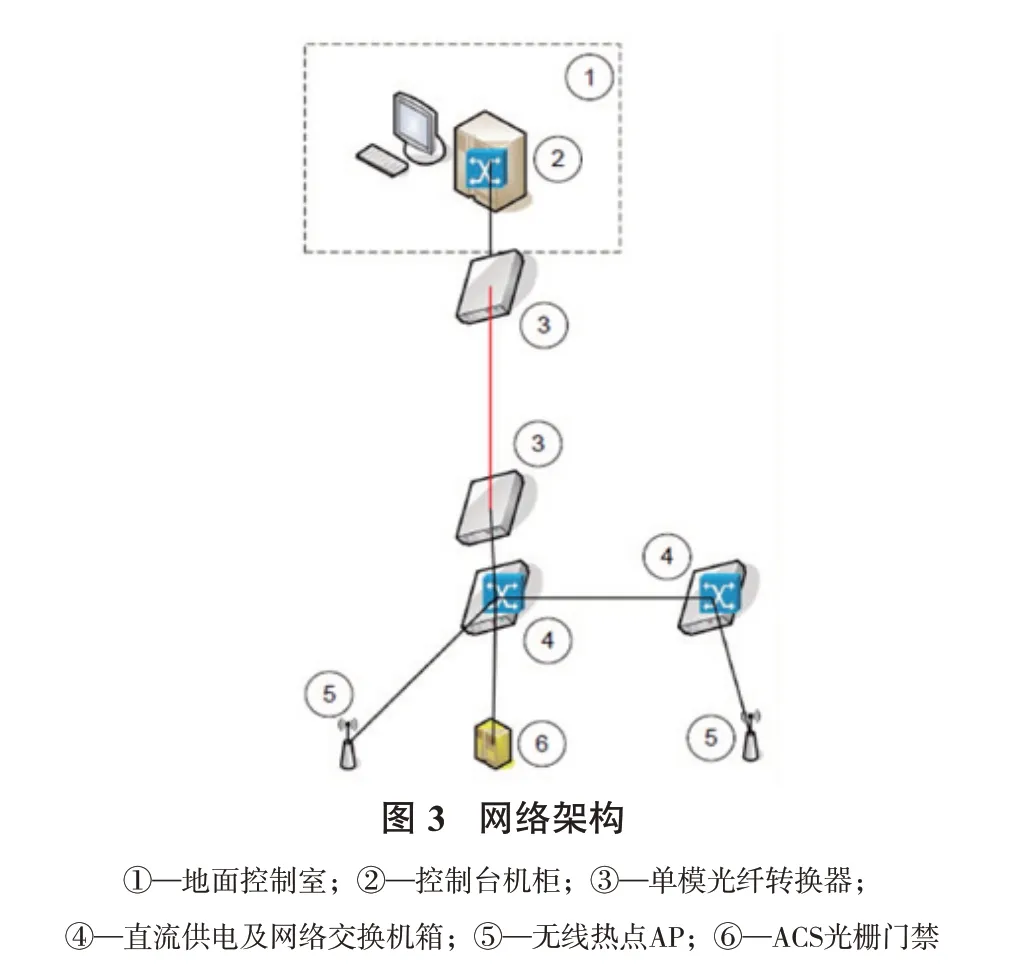

使用2只单独的单模光纤转换器(光模块)在控制室与铲运自动化现场系统之间建立连接。网络架构见图3。

所有光纤网络都基于IP,且与100/1000 BASE IEE802.3协议兼容。

1.6 车载自动系统总成

自动化配置的LH514E铲运机拥有车载InfraFREE™导航及视频系统。其它组件包括MineLAN移动客户终端及车载安全控制模块。

选装灭火系统(比如Ausul系统),用于检测铲运机起火且自动启动灭火功能,在Automine Lite应用中为强制要求,必须配备。

1.7 ACS门禁系统

ACS系统由可移动式门禁组成,其必须安装在自动区域的每一个入口[4]。将矿山自动运行区与其它区隔离,且防止危险情况,并确保自动区连续运行。

标准门禁配置为2对光栅,由现场机柜及控制机柜组成。光栅安装间距根据铲运机最小停车距离确定。

1.8 远程控制室

远程控制室主要由远程控制台及操控台机柜组成。

2 实施方案

2.1 井下专用光纤

系统网络通讯包括值班室到吴集采场-300 m水平的专用光纤,8-1#和8-2#采区内的无线通讯网络(MineLAN)。如果用户指定井下某处作为临时控制室,则还需从此临时控制室架设到采区的光缆。

2.2 专用光纤布置方案

光纤网络是整个系统的骨干通讯部分,连接控制室、吴集采场井下-300 m水平区域网络热点(AP)、光栅门禁及LH514E车载以太网客户端。

单模光纤在吴集采场-300 m水平8-1#及8-3#采区的终端位置为采变硐室内部,与网络机柜安装位置相同。

2.3 井下MineLAN及ACS系统布置安装原则

MineLAN及ACS的布置直接影响到Automine的运行是否稳定可靠。需要考虑LH514E型铲运机的最高车速以及现场实际情况,同时考虑物理隔离门的建造方案及ACS门禁的安装位置。

2.4 地下MineLAN及ACS门禁布置方案

根据山特维克AutoMine系统的要求,每台自动化遥控的铲运机必须运行在各自独立的封闭区域,即通过光栅或者物理方式将该区域与人工操作区域隔离。

在自动化改造的LH514E型铲运机运行区域及可及之处,要求WIFI网络信号强度达到系统要求最低值以上,且无盲区全覆盖。而MineLAN WIFI热点(AP)的布置策略,尤其是天线的布置方式将直接影响所搭建MineLAN的关键参数值。同时,为减少安装及后期设备转场工作量,在确保关键指标满足技术要求的情况下,在布置方案设计过程中,要尽力考虑使用最少的AP达到预期效果。在铲运机行进过程中,其车载WIFI客户端与AP的连接会动态的在各个AP之间切换,见图4。

在铲运机运行的整个封闭区域,要求确保任何位置都有网络覆盖。针对吴集采场-300 m水平的8-1#,8-3#采区,设计如下MineLAN布置方案。

总共需布置6台AP。在8-1#及8-3#采区各布置2台AP,每台AP配置2根延长馈线连接的全向天线,每根天线布置于各条采矿进路正对面顶部,同时也兼顾穿脉信号覆盖。同时在延脉及溜井附近也各布置1台AP。

ACS门禁系统布置方案在图5中也有体现。在电梯井附近安装有一套光栅门禁,守住入口,防止在系统自动运行时,其他人员或车辆进入。

2.5 铲运机电缆锚固

在空间允许的情况下,电铲的高压供电电缆锚固点必须位于自动化区域内部。这样布置的目的是避免在铲运机行驶的过程中,高压电缆的抖动引起门禁光栅的误触发。

3 现场实施

3.1 AP安装

在施工过程中,要确保AP主机安装在较安全的位置,不易被铲运机碰到或落石砸到。

天线要尽量安装在巷道顶部居中位置,所有天线必须垂直水平面安装,以防止信号衰减。

3.2 电缆敷设

为有效避免被铲运机剐蹭,所有信号电缆及220 V供电电缆安装高度尽量高于3 m。电缆水平敷设时必须与巷道走向一致,且贴着巷道顶部或侧壁布置。垂直方向敷设时必须与地面成90°,即横平竖直。电缆改变敷设方向时要求成90°转弯,转弯处应有适宜的圆弧。

电缆悬挂点的间距在水平巷道或倾斜巷道内应保持1 m。悬挂高度符合下列要求(以下高度以挂电缆钩予埋件为准):主要运输巷道不低于1.6 m,掘进与回采巷道不低于1.6 m,机电硐室不低于1.6 m。

悬挂应有适当的松驰度,一般以电缆拉直后自然下垂为宜。要求挂线打电缆吊挂眼,固定电缆钩的预埋件埋入后裸露长度不超过50 mm。电缆应每根分开吊挂,根据电缆截面由上而下吊挂,高压电缆悬挂在最上钩。电缆安设经过躲避硐室时,必须拐弯进硐室吊挂,硐室内拐弯处电缆钩底部靠帮固定。

严禁用小电缆钩挂大电缆,同一地点或同一地段挂同一根电缆只允许用同一类型的电缆钩。巷道侧壁挂有2根以上的电缆时,不得交叉,且松驰度一致,不得错钩吊挂。通讯电缆、信号电缆及电力电缆挂在同一侧。电缆不得挂风筒或水管上,不得遭受淋水,如有淋水需要予以保护。电缆上严禁悬挂任何其它物件。

电缆与供风管、供水管在巷道一侧吊挂时,必须敷设在管子上方并保持0.3 m以上的间距。盘圈或盘8字形的电缆不得带电。高低压电缆敷设在同一侧时,高低压电缆之间的距离大于100 mm。高压电缆之间、低压电缆之间的距离不得小于50 mm。巷道内的通信和信号电缆应与电力电缆分挂在井巷的两侧,如果受条件所限,在巷道内应敷设在电力电缆上方0.1 m以上的地方。

严禁用金属铁丝包扎悬挂电缆,无论高低压电缆都不允许有打结现象。

电缆接线盒加板固定牢固,确保不使接线盒两端的电缆受纵向拉力,接线盒不遭受淋水。如确实在接线盒上方存在淋水现象,必须用防水材料对其进行保护。接线盒调高,防止淋水沿电缆进入接线盒。接线盒吊挂时铭牌向外。

通过风门、防火门、电气设备隔墙等敷设电缆时应有穿墙套管保护。

3.3 地面控制室安装

地面控制室位于安徽开发矿业调度楼10楼。遥控控制台、控制柜及电源柜在出厂时已经完全组装调试好,到达现场后仅需进行简单接线即可。

接线完成后,系统上电,检查是否可以进入系统,能成功进入系统即表示系统正常。

4 实施效果

4.1 生产效率

由于8-3#采场环境较差,巷道宽度不足,电动铲运机运行时转弯半径过小,造成运行过程中易出现墙体剐蹭的问题,故影响其运行速度和出矿效率。基于以上问题,在8-1#采场的设计中,为满足电动铲运机自主运行条件,拓宽了巷道尺寸,在后续试验过程中明显提高了运行速度,并提高了出矿效率。

由表1统计数据可看出,试运行过程中由最初每小时出矿约为17斗,到后期每小时出矿超过20斗,每斗出矿吨数较为平均,每斗为8~8.5 t,然而ACS门禁和矿石大块导致的停机时间最长,每班均有出现。在初期测试中,存在卸矿坑顶部高度过低的问题,在卸矿过程中发生了铲斗与卸矿坑顶部岩石刮蹭,后期经过改造,提高了卸矿坑顶部高度,解决了卸矿铲斗刮蹭问题。后期随着自动驾驶路径的不断优化和遥控电动铲运机驾驶员驾驶熟练度的提高,出矿效率得到了一定的提升。

?

4.2 环境效益

遥控电动铲运机由于将操作台移动至地表控制室内,与人工驾驶电动铲运机相比,可隔绝井下噪声污染,远离井下闷热潮湿的工作环境,无人驾驶和自动卸矿可大幅度降低驾驶员的劳动强度,大幅改善员工的作业环境。对于现场采场来说,由于现场不再设置值班人员,可降低采场内部通风成本。

4.3 材料消耗

在试运行期间内,该款设备的故障率极低,改造后从未发生任何剐蹭事故。由于设备采用自动行驶、自动卸矿,运行速度平稳,故设备材料消耗大大降低。

4.4 安全情况

由于该套设备采用远程遥控驾驶,现场不再设置人员,可杜绝由铲运机引发的现场人员事故。由于该套设备装备有多种先进的雷达装置,可精确定位设备位置,防止设备跑偏,在紧急情况还可自动进行紧急制动,防止车辆发生侧翻或剐蹭事故。

4.5 人员配置

每部署运行一套电动铲运机智能化出矿系统,可以替换井下一线生产工人9名。如果多套系统联合部署,在一定条件下可以实现1台操作站控制3台铲运机,使出矿作业劳动效率大幅度提升。

4.6 待改进事项

测试过程中仍有一些问题:①在遥控电动铲运机运行的过程中,出现震动会导致光栅门禁系统的激光点出现位移,造成ACS门禁系统报警,导致系统紧急停车,需现场人工复位系统才能继续运行;②在遥控电动铲运机运行的过程中,设备高速运行带起的尘土和碎石也有可能阻碍光栅门禁系统的激光信号,造成ACS门禁系统报警,导致系统紧急停车,需现场人工复位系统才能继续运行;③部分大块矿石会影响设备的运行,易损坏遥控电动铲运机的铲斗和铲齿,并在卸矿过程中易堵塞卸矿坑,故经常需要系统停车进行紧急破块处理,严重影响设备运行效率。

5 结语

经过一段时间试运行,该套遥控电动铲运机系统可明显改善电动铲运机驾驶员的工作环境,大幅降低驾驶员的工作强度,提高电动铲运机运行安全性。经过一段时间运行和调整后,运行效率也有所提高,随着驾驶员驾驶技术的不断提高和系统的不断优化,运行效率将进一步提高。未来进行遥控电动铲运机全面推广时,应提前进行采场布置,优化采场设计,避免因巷道断面宽度过窄或者顶板高度不足的问题造成设备刮擦损坏或运行效率降低。如果可以改进或优化ACS门禁系统,采取多重门禁方案或通过其他方式降低外界因素对ACS门禁系统的影响,可大幅度提高设备运行效率。如果可以优化采场爆破设计,降低矿石大块率,则既可以提高设备运行效率,又可以减少设备磨损。研究智能化控制系统,将无人驾驶车辆、遥控驾驶铲运机、智能凿岩台车等其他设备实现信息互通互联,建立地下系统化的智能设备运行网络,实现生产效率的最大化[5]。