贵冶渣选半自磨机端面衬板优化与改进

2021-12-17彭俊军

彭俊军 吴 波

(江西铜业集团有限公司贵溪冶炼厂)

贵溪冶炼厂在三期扩建后,新渣选磨矿生产工艺设计时选择了半自磨机+球磨机的磨矿工艺流程[1]。生产实践证明,半自磨机+球磨机的磨矿工艺具有处理能力大、设备作业率高、能耗低、生产成本低、物料适应性强等优点[2]。目前,半自磨机的磨矿工艺已在国内外金属选矿中被广泛应用[3]。

生产实践表明,半自磨机衬板、格子板原装设计多半存在一定的缺陷[4],贵冶5.2 m×5.2 m半自磨机原装配套的进料端衬板、提升条和出料端格子板、小槽板存在明显缺陷,主要有结构设计局限性很明显、炉渣硬度大、备件材质耐磨性不够三方面原因。本文针对上述三方面问题,对贵冶半自磨机进料端衬板、提升条和出料端格子板、小槽板进行优化改进。另外,半自磨机衬板的使用寿命与生产实际工况、生产成本的控制管理有很大关系[5-6],在改造的过程中需考虑该部分因素。

1 进料端衬板及提升条优化

1.1 存在的问题

5.2 m×5.2 m半自磨机原装进料端衬板采用内外两圈分布设计,内圈为提升条衬板一体件,外圈为提升条、衬板分体式结构。半自磨机运转时,炉渣和钢球运转轨迹相对集中在外圈衬板和内外圈衬板交接处,内圈衬板提升条联合体被磨损的仅为最外端的100 mm部分,外圈衬板、提升条被磨损的为最内端的250 mm部分。

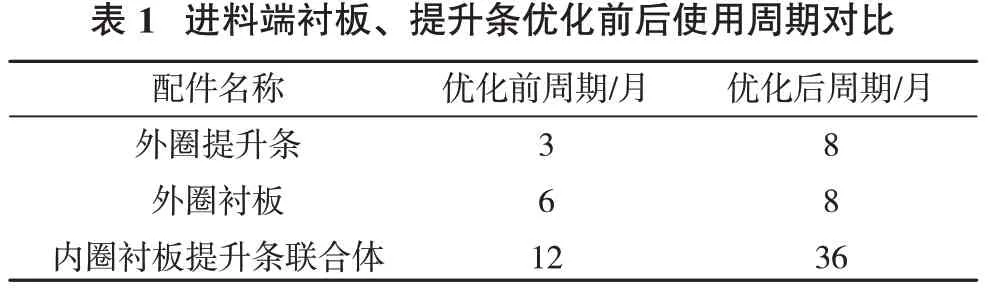

生产实践表明,外圈提升条使用周期只有3个月,外圈衬板使用周期6个月,内圈衬板提升条联合体使用周期12个月。上述数据体现了2个问题,一是进料端外圈提升条和衬板使用周期不同步,停车次数多、停车时间长,半自磨机作业率低;二是进料端内圈衬板提升条联合体利用率低。

1.2 原因分析

(1)通过分析被磨损的部位表明,进料端原装内圈衬板、外圈衬板和提升条结构设计未考虑钢球在半自磨机筒体内的运行轨迹,未考虑避免内圈不被磨损的措施。

(2)衬板和提升条磨损的主要原因均是被矿浆洗刷。

1.3 优化措施

(1)改变进料端内外圈衬板和提升条的结构布局,将外圈衬板和提升条尺寸向内圈延长200 mm,覆盖住原装内圈衬板提升条联合体被磨损部位,内圈衬板提升条联合体尺寸相应缩短200 mm。

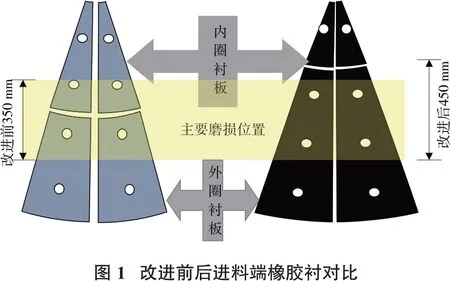

(2)根据磨机进料端面衬板主要受力作用是冲刷的特性,对衬板材质也进行了调整,内圈和外圈衬板、提升条全部采用内部衬合金钢骨架的橡胶合金复合衬板[7]。改进前后进料端橡胶衬对比见图1。

1.4 优化效果

优化后半自磨机进料端衬板、提升条使用周期得到大幅提升,停车次数减少,作业率显著提升(表1)。另外,优化后的衬板提升条主体材料为橡胶,单件质量大幅下降,大幅降低了检修人员的劳动强度,同时更换衬板所需时间也缩短至原来的一半,检修效率大幅提高。

?

2 出料端格子板优化

2.1 存在的问题

2.1.1格子板靠外圈横筋容易断裂

半自磨机出料端格子板使用一段时间后,出料端格子板最外端4根横筋易被磨损断裂,导致半自磨机吐钢球,造成磨浮系统全线故障长时间停车,给生产组织、生产成本控制、检修成本控制带来了较大的影响。另外,正常情况下出料端格子板和配套格子板提升条均须整体更换,而出料端格子板更换周期10个月、格子板提升条更换周期6个月,更换周期不同步,第2套更换上的提升条只使用4个月,存在浪费情况。再者,格子板和格子板提升条的质量相对较重,由于工艺设计时未考虑更换情况,现场没有机械手等辅助设备,更换时职工劳动强度很大。

2.1.2格子板格子中卡扁状物料

生产实践中,扁块炉渣或扁状钢球会卡在格子板的格子中,即扁状物料紧紧卡在两横筋之间无法通过格子板。生产中当半自磨机内有钢球或尺寸较大的块状炉渣砸到该扁状物料时,横筋就会受到冲击,加剧横筋的损伤。

2.2 原因分析

(1)根据炉渣在半自磨机筒体内的运行轨迹[8]与进料端衬板和提升条相似,被磨损的主要原因是格子板最外端横筋不间断的被矿浆洗刷,而由外端向内端的横筋与矿浆接触逐渐减少,所以磨损最严重的是最外端4根横筋。格子板横筋的设计为所有横筋30 mm厚度均匀分布,该设计存在着明显缺陷,最终导致最外圈被磨断而最内圈完好无损。

(2)当横筋被磨细后,格子板横筋之间尺寸变大,物料更容易通过格子板,返砂量随之增加。

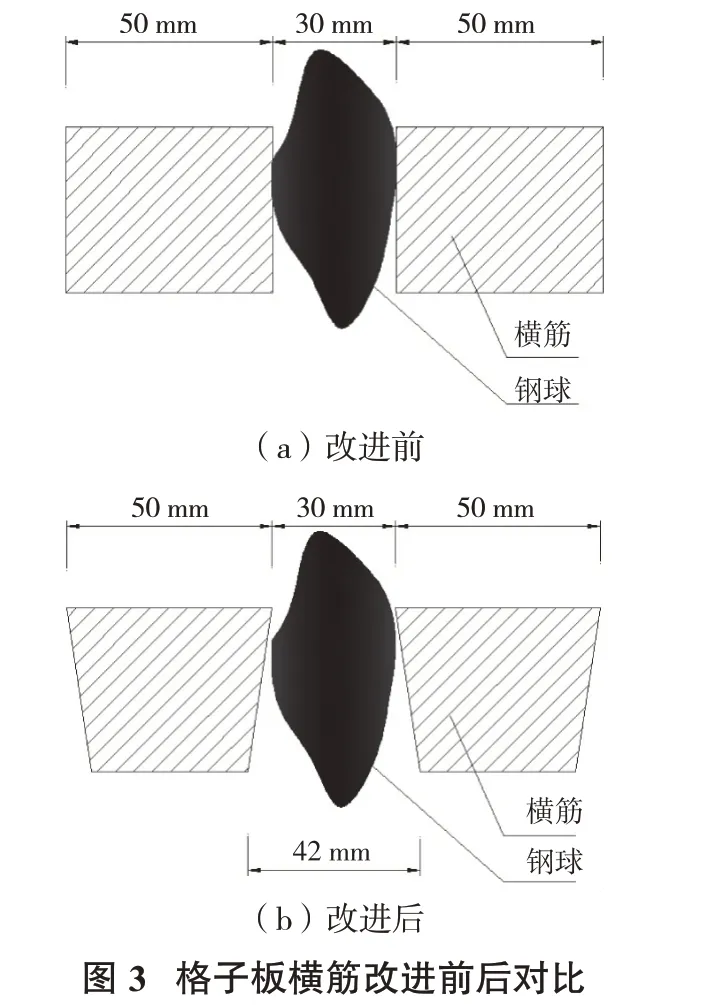

(3)扁状物料卡在横筋之间无法通过格子板,表明格子的形状不利于扁状物料的正常排出,横筋的正面和反面尺寸相同,形状结构存在一定局限。

2.3 优化措施

(1)根据磨损的部位,针对性的加粗格子板靠外圈的横筋,尺寸更粗的横筋在同等工况环境下,可延长磨损时间。在保证半自磨机排浆不受影响的情况下,初步将格子板靠外圈的4根横筋改成3根横筋,该3根横筋正面的厚度尺寸由30 mm增至50 mm,格子板的格子相应减少1个(图2)。

(2)对横筋正面和反面的尺寸进行调整,正面厚度尺寸50 mm,反面厚度尺寸44 mm,横筋之间形状呈倒锥形,正面小,反面大,物料若能通过正面时,一定能通过反面,从而解决扁状物料卡在横筋之间的问题(图3)。

2.4 优化后效果

格子板优化后使用周期由原来的10个月延长至现在的14个月,在成本不发生任何增长的情况下,使用周期增加了4个月;并将第2套格子板提升条价值充分利用,解决了提升条浪费率高的问题。

3 出料端小槽板优化

3.1 存在的问题

出料端小槽板原装设计为合金钢材质,生产实践的使用寿命虽可达到24个月左右,但与大槽板的使用周期约32个月不一致;且由于材质为合金钢,备件自重较大,检修更换工作量大,耗时长。此外,其最大的问题是小槽板导流板与出口中空轴衬套连接处设计存在缺陷,导致中空轴本体易被磨损,磨损至一定程度后半自磨机出料端端盖本体就会裸露出来,此时半自磨机排浆过程中必然损伤磨机本体,产生严重的设备隐患。

3.2 原因分析

(1)原设计小槽板导流槽底板末端为倒口状,厚度由外圆向中间逐渐变薄,是整个小槽板厚度最薄弱的部分;因矿浆由外圆向中间聚集后排出半自磨机一直被洗刷,因此也是磨损最快的部位,半自磨机在旋转排浆过程中,随着小槽板导流槽底板倒口部位磨薄、磨短,端盖本体裸露,最终造成本体损伤。

(2)小槽板导流槽底板与出口衬套重合面较小。

3.3 优化方案

根据材料自身特性,同时考虑磨机内部不同位置矿石对衬板作用力的不同,采用更加耐磨的橡胶作为出料端小槽板的主体材质,在橡胶内部镶嵌钢骨架制作橡胶小槽板;同时在出口衬套内圈衬一圈橡胶,从而延长小槽板导流槽底板与出口衬套重合面。

3.4 优化后效果

(1)改进后的橡胶小槽板质量是合金钢小槽板的45%左右,检修更换难度大幅下降,减少了检修时间,降低了人员劳动强度,从而提高了检修效率。

(2)优化后的小槽板的使用寿命得到了较大提升,由24个月延长至36个月。

(3)从安装最初到更换新备件,小槽板导流板与出口中空轴配合处始终被橡胶板覆盖,未出现端盖本体裸露被磨损的现象,杜绝了设备的重大隐患。

4 结 语

(1)贵溪冶炼厂渣选将半自磨机进料端端面衬板改造成橡胶材质并进行结构优化,综合效益显著。

(2)格子板经过结构调整和增粗最外圈3根筋板的厚度优化改造后,寿命延长了4个月。

(3)小槽板经材质改成橡胶和延长主体长度的优化改进,解决了出厂设计的缺陷,使用寿命延长了12个月。