弓长岭选矿厂粗精矿搅拌磨再磨技术研究*

2021-12-17杜艳清王家奇余建文3

杜艳清 李 宏 余 莹 王家奇 高 鹏 余建文3

(1.鞍钢集团弓长岭矿业公司选矿厂;2.东北大学资源与土木工程学院;3.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心)

磨矿产品质量的好坏直接影响选别指标的高低。近年来,搅拌磨机装备研发得到了迅速发展,并广泛应用于冶金、矿业、非金属矿物材料等领域,是一种高效节能的细磨设备[1-2]。与传统球磨机相比,搅拌磨产品粒度分布均匀,磨矿效率更高,可节约能耗30%以上[3-7]。目前,弓长岭选矿厂一选车间选矿工艺流程为阶段球磨阶段分选三段闭路流程,流程长,指标波动大。为此,在试验室条件下采用搅拌磨代替二、三段球磨进行再磨技术研究,以期为工业流程改造提供技术支撑。

1 试验原料与方法

1.1 试验原料

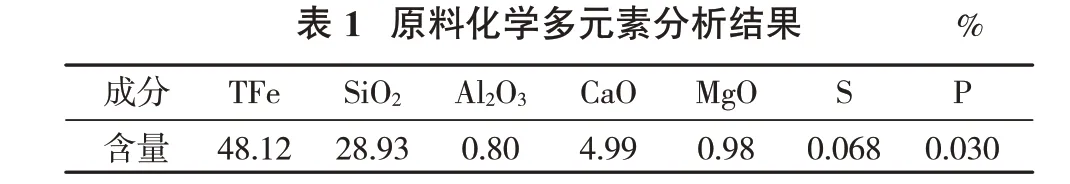

试验原料为弓长岭一选厂一段磁选粗精矿。原料化学成分分析结果见表1。

由表1可知,试验样品全铁品位48.12%,主要杂质组分为SiO2和CaO,含量分别为28.93%和4.99%;有害元素P、S含量较低,分别为0.030%和0.068%。

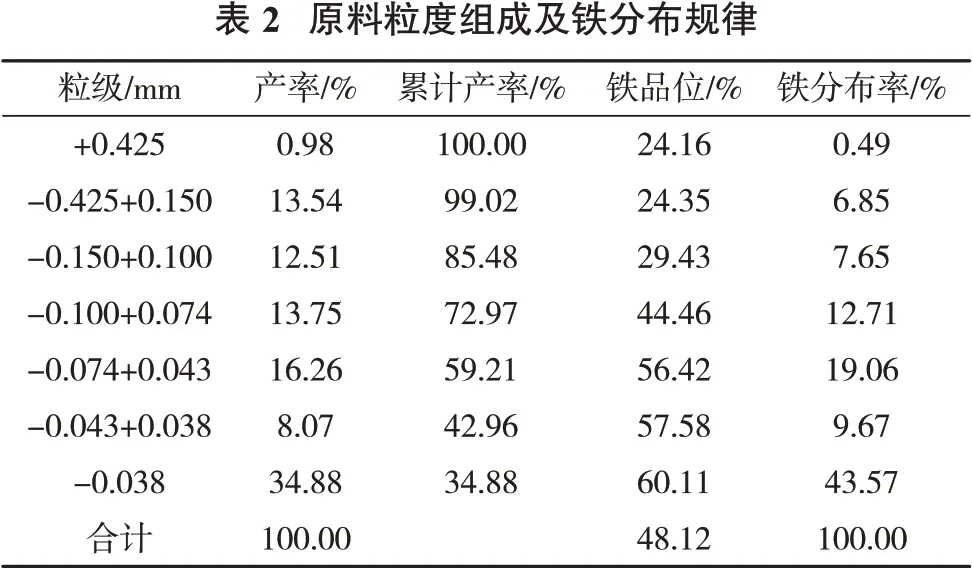

为进一步了解样品中铁的分布规律,对样品进行了筛分,并化验各粒级产品的铁品位,结果见表2。

?

?

由表2可知,该样品细度为-0.074mm粒级占59.21%,其中-0.038 mm粒级产率为34.88%。铁在不同粒级中的分布不均匀,主要分布于-0.038mm粒级中,分布率为43.57%。

1.2 试验方法与设备

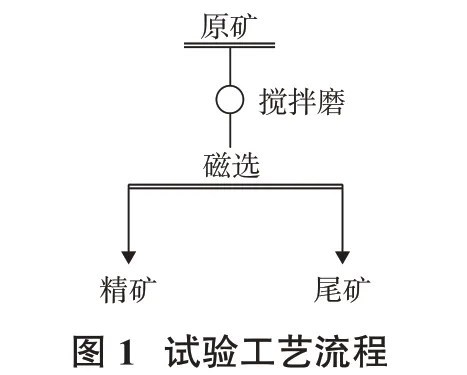

原料经SLJM-2L型搅拌磨磨矿后,采用RK/CRSφ400×300弱磁选机(磁场强度79.62 kA/m)进行分选,得到磁选精矿和尾矿,分别称重并化验全铁品位,计算不同磨矿条件下铁的回收率,并作为评价指标之一,试验流程见图1。

2 试验结果与分析

2.1 不同球径陶瓷球的搅拌器转速条件试验

在充填率75%、料球比0.8、磨矿浓度60%、磨矿时间5 min的条件下,进行不同球径陶瓷球的搅拌转速试验。

2.1.13mm陶瓷球的搅拌器转速试验

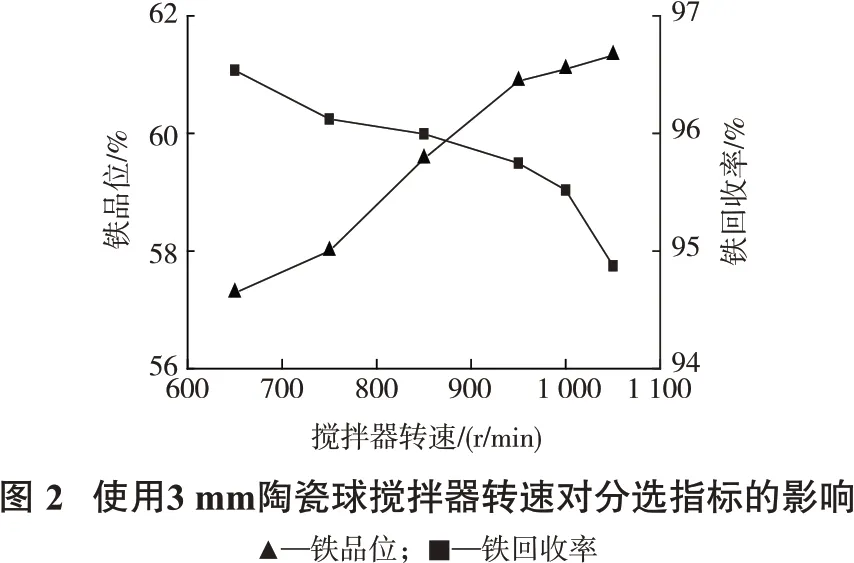

固定陶瓷球尺寸3 mm,考察搅拌器转速对磁选指标的影响,试验结果见图2。

由图2可见,当搅拌器转速由650 r/min增大到1050 r/min时,弱磁精矿铁品位由57.29%增加到61.33%,铁回收率由96.54%下降到94.87%;当搅拌器转速由950 r/min增加到1050 r/min时,弱磁精矿铁品位增加速率明显降低,只增加了0.44个百分点,同时铁回收率下降速率加快,下降了0.87个百分点;因此,选择搅拌轴转速950 r/min为宜。

2.1.24mm陶瓷球的搅拌器转速试验

固定陶瓷球尺寸为4 mm,考察搅拌器转速对磁选指标的影响,试验结果见图3。

由图3可见,当搅拌器转速由550 r/min上升到950 r/min时,弱磁精矿铁品位由57.68%上升至61.21%,铁回收率由96.24%下降到94.74%;当搅拌器转速由900 r/min增加到950 r/min时,弱磁精矿铁品位上升速率减缓,上升了0.13个百分点,铁回收率下降速率加快,降低了0.67个百分点;因此,适宜的搅拌轴转速为900 r/min。

2.1.35mm陶瓷球的搅拌器转速试验

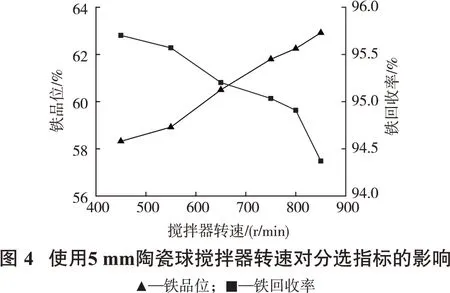

固定陶瓷球尺寸为5 mm,考察搅拌器转速对磁选指标的影响,试验结果见图4。

由图4可见,当搅拌器转速由450 r/min上升到850 r/min时,弱磁精矿铁品位由58.32%上升至62.92%,铁回收率由95.70%下降到94.37%;当搅拌器转速达到850 r/min后,弱磁精矿铁品位依然上升,但此时铁回收率下降速率较大,若继续增大搅拌器转速会使铁回收率过低;因此,适宜的搅拌轴转速为850 r/min。

2.1.46mm陶瓷球的搅拌器转速试验

固定陶瓷球尺寸为6 mm,考察搅拌器转速对磁选指标的影响,试验结果见图5。

由图5可见,当搅拌器转速由350 r/min上升到750 r/min时,弱磁精矿铁品位由56.94%上升至62.87%,铁回收率由95.57%下降到94.38%;当搅拌器转速达到750 r/min后,弱磁精矿铁品位依然上升,但铁回收率下降速率很大,若继续增大搅拌器转速会使铁回收率降低;因此,适宜的搅拌轴转速为750 r/min。

2.1.57mm陶瓷球的搅拌器转速试验

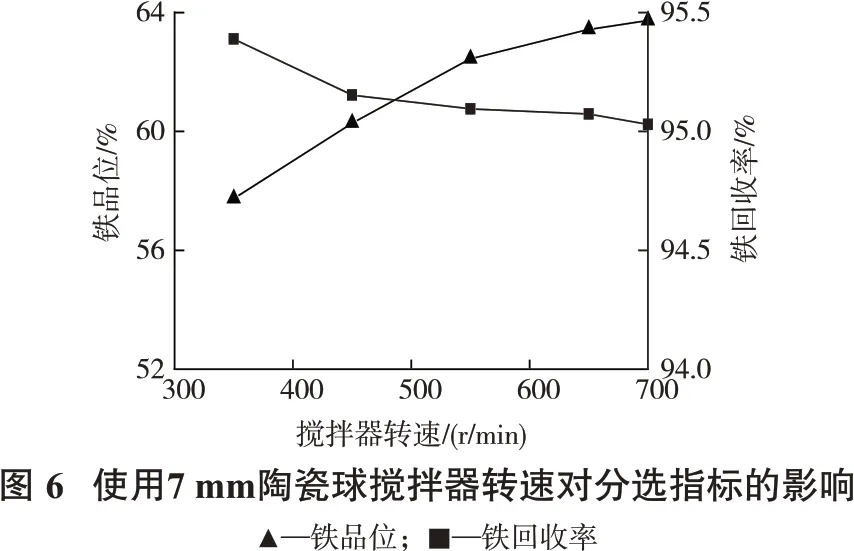

固定陶瓷球尺寸为7 mm,考察搅拌器转速对磁选指标的影响,试验结果见图6。

由图6可见,当搅拌器转速由350 r/min增大到700 r/min时,弱磁精矿铁品位由57.74%增加到63.73%,铁回收率由95.39%下降到95.03%;当搅拌器转速由650 r/min增加到700 r/min时,弱磁精矿铁品位增加速率明显降低,增加0.30个百分点,铁回收率下降速率升高;因此,适宜的搅拌轴转速为650 r/min。

2.1.6不同球径最佳搅拌器转速对比分析

针对不同球径陶瓷球的最佳转速对磁选效果进行综合对比分析,结果见图7。

由图7可见,对比不同介质尺寸中最佳条件可知,介质尺寸为3 mm和4 mm时,虽然铁回收率高,但精矿铁品位低;当介质尺寸为5,6,7 mm时,介质尺寸为7 mm条件下的弱磁精矿铁品位和铁回收率均为最高;因此,确定适宜的介质尺寸为7 mm。

2.2 介质充填率条件试验

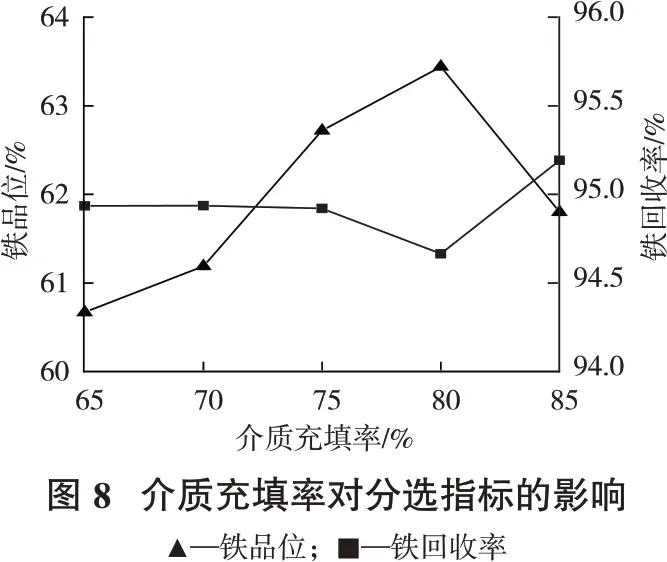

在磨矿浓度60%、料球比0.8、介质尺寸7 mm、搅拌器转速650 r/min、磨矿时间5 min的条件下,考察不同介质充填率对磁选效果的影响,结果见图8。

由图8可知,当搅拌磨机介质充填率由65%增大到80%时,弱磁精矿铁品由60.67%增加到63.44%,铁回收率由94.95%下降到94.66%;当搅拌磨机介质充填率继续增大到85%时弱磁精矿铁品位下降到63.44%,铁回收率上升到95.19%;介质填充率对整体的铁回收率影响不大;因此,确定适宜的介质充填率为80%。

2.3 磨矿浓度条件试验

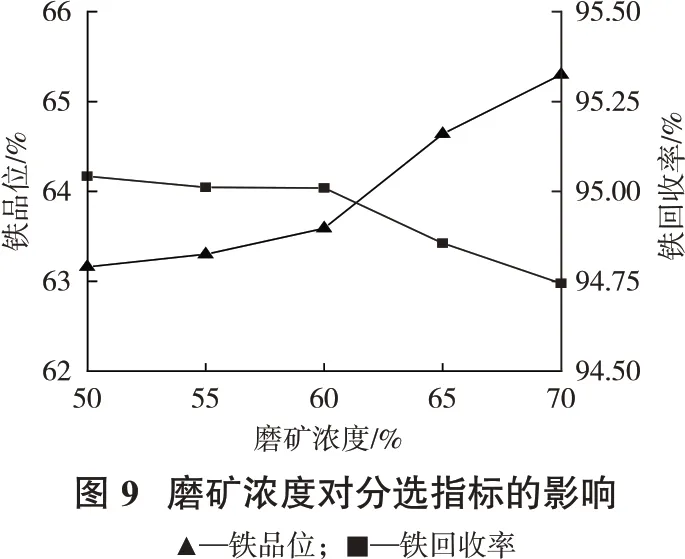

在介质充填率80%、料球比0.8、介质尺寸7 mm、搅拌器转速650 r/min、磨矿时间5 min的条件下,考察磨矿浓度对磁选效果的影响,结果见图9。

由图9可见,随着磨矿浓度的增大,弱磁精矿铁品位呈上升趋势,铁回收率总体呈下降趋势;当磨矿浓度由50%上升到70%时,弱磁精矿铁品位由63.16%上升至65.30%,铁回收率由95.01%下降到94.74%;当磨矿浓度达70%时,弱磁精矿铁品位依然上升,但铁回收率下降速率过大,若继续增大磨矿浓度会使铁回收率过低;综合分析,适宜的磨矿浓度为70%。

2.4 料球比条件试验

在磨矿浓度70%、介质充填率0.80、介质尺寸7 mm、搅拌器转速650 r/min、磨矿时间5 min的条件下,考察料球比对磁选效果的影响,结果见图10。

由图10可见,随着料球比的增加,弱磁精矿铁品位呈下降趋势,铁回收率呈先上升后下降趋势;当料球比由0.6增大到0.9时,弱磁精矿铁品位由65.39%降低到61.55%,铁回收率由93.31%上升到93.76%;当料球比继续增大到1.0时,弱磁精矿铁品位下降到60.84%,铁回收率下降到93.47%;为保证弱磁精矿合适的铁品位和铁回收率;综合分析,确定适宜的料球比为0.8。

2.5 磨矿细度条件试验

在上述最优磨矿操作参数条件下,考察不同磨矿细度对磁选效果的影响,结果见图11。

由图11可见,当磨矿细度-0.043 mm粒级含量由93.85%增加到95.0%时,弱磁精矿铁品位由65.21%上升到67.09%,铁回收率由92.27%上升到92.43%;当-0.043 mm粒级含量上升到99.33%时,弱磁精矿铁品位上升到68.09%,铁回收率下降到91.84%;当-0.043 mm粒级含量上升到99.58%时,弱磁精矿铁品位下降到66.54%,铁回收率下降到91.60%;当-0.043mm粒级含量为95.20%时,弱磁精矿铁品位和铁回收率均很高;因此,确定适宜的磨矿细度为-0.043 mm95.20%。

2.6 推荐工艺流程

根据不同磨矿细度产品磁选试验结果,综合考虑节能降耗、简化现场工艺流程等需求,推荐工艺流程中搅拌磨机与旋流器形成闭路磨矿,旋流器沉砂返回搅拌磨机再磨,旋流器溢流(-0.043 mm95%)进入下一段磁选作业,磁选精矿全铁品位和作业回收率分别可达到67.09%和92.43%,技术经济指标良好。推荐工艺流程见图12。

3 结论

(1)弓长岭一段磁选精矿全铁品位为48.12%,主要铁矿物为磁铁矿,含量为56.10%;主要脉石矿物为石英,含量为28.93%。

(2)陶瓷球搅拌磨适宜的磨矿工艺参数为介质尺寸7 mm、搅拌器转速650 r/min、介质充填率80%、磨矿浓度70%、料球比0.8。

(3)推荐的工艺流程为球磨+搅拌磨两段磨选短流程,当磨矿细度为-0.043 mm95.20%时,磁选可获得全铁品位为67.09%、铁回收率为92.43%的优质铁精矿。