聚羧酸减水剂下全尾砂膏体优化配比及性能研究*

2021-12-17仪海豹

李 辉 李 浩,2 秦 帅 仪海豹

(1.中色非洲矿业有限公司;2.北京科技大学土木与资源工程学院;3.中钢集团马鞍山矿山研究总院股份有限公司)

膏体充填作为绿色开采技术在矿山开采中广泛应用,既提高了井下生产的安全,同时也解决了尾砂带来的环境问题[1-2]。但是部分矿山对于充填膏体强度要求较高,若提高水泥掺量,成本随之提高;外加剂的使用可以明显提高充填膏体的各项性能,且因其掺量较小,对成本没有显著影响。外加剂种类众多,减水剂是使用较多的外加剂之一。常见的减水剂有萘系减水剂、三聚氰胺减水剂以及目前使用较多的聚羧酸高分子减水剂等[3]。减水剂在混凝土工程应用非常广泛,但在全尾砂膏体充填中的应用较少,因此,有必要探究聚羧酸减水剂(以下简称PCS)对全尾砂充填膏体性能的影响。

上世纪60年代,日本学者将第一代减水剂掺入到混凝土中,来提高其力学性能;国内卢璋等在1975年成功研制萘系减水剂,标志着正式进入了高效减水剂时代[4]。米永刚等[5]开展了复配减水剂试验,发现减水剂可显著降低塌落度损失;Kaoyadoua等[6]通过试验探究化学结构对减水剂性能的影响规律,表明聚氧烯基侧的链长等均对水泥颗粒分散具有影响,减水剂具有短主链、长侧链的特点,能表现出更好的空间位阻效应,从而提高分散性能。吕生华等[7-8]将萘系减水剂加入到水泥浆体中,表明减水剂可以提高浆体的流动性和抗压强度,但对水泥浆体前期强度并无显著作用,且延长了水泥浆体的凝结时间。PLANK J[9]通过试验,得出若减水剂的掺量过大,容易出现泌水现象,导致水泥浆体性能下降。

以上研究表明,减水剂的加入对充填膏体的流动性和强度均存在不同作用效果,但全尾砂充填膏体区别于混凝土和其它组成材料,目前并没有明确适合全尾砂充填膏体的PCS掺量。本研究利用正交实验来探究PCS对全尾砂充填膏体的塌落度和抗压强度的影响,确定最优配比参数,并结合理论分析和微观试验对PCS的影响机理进行探究,为减水剂在矿山充填工程中的使用提供理论基础。

1 实验材料及方法

1.1 实验原材料

实验中水泥来自赞比亚谦比希水泥基特韦水泥集团有限公司,全尾砂来自赞比亚谦比希主西矿体,密度为2.67 t/m³。采用LMS-30型激光粒度分析仪对全尾砂的粒级分布进行测试,结果如图1所示。PCS属于粉末状固体,来源于山东新型建材科技有限公司。

根据粒径测试结果可知,主西矿体尾砂-0.02 mm粒径所占比例为33.88%,-0.03 mm为54.45%,-0.075 mm为72.91%,不属于超细尾砂[10]。计算的不均匀系数Cu为224,曲率系数Cc为0.49,加权平均粒径为0.056 mm,不满足不均系数Cu≥5、曲率系数Cc=1~3这2个条件[11]。因此,该矿山尾砂属于不良级配。

1.2 实验方案

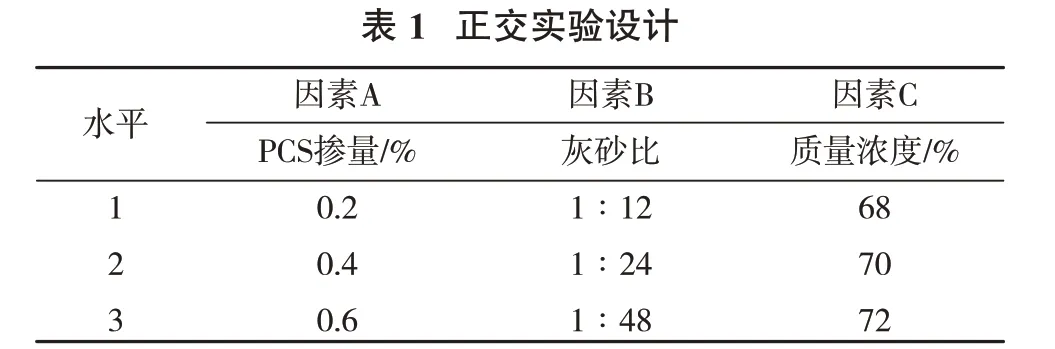

首先,设计灰砂比(1∶12、1∶24、1∶48)、膏体浓度(68%、70%、72%)、PCS掺量(掺量为水泥掺量的百分比0.2%、0.4%、0.6%)三因素三水平的正交实验,塌落度、7和28 d抗压强度为正交指标,共9组实验;其次,通过极差分析显著性影响因素,同时确定最优配比;最后,通过理论分析和微观扫描电镜实验来分析PCS对全尾砂膏体输送性能和力学性能的影响机理。正交实验设计如表1所示。

?

充填膏体制备成100 cm×100 cm×100 cm的立方体试块,制备完成后放入恒温恒湿养护箱(20℃、95%湿度)进行养护,以尽量模拟膏体在井下实际所处的环境,经过7和28 d养护后分别进行抗压强度测试,最后取破碎试块进行SEM测试。

2 正交实验结果分析

2.1 正交实验结果

分别根据正交实验设计表对塌落度、7和28 d抗压强度这3个指标进行实验测试,测试结果如表2所示。

?

2.2 极差分析

2.2.1显著性影响因素分析

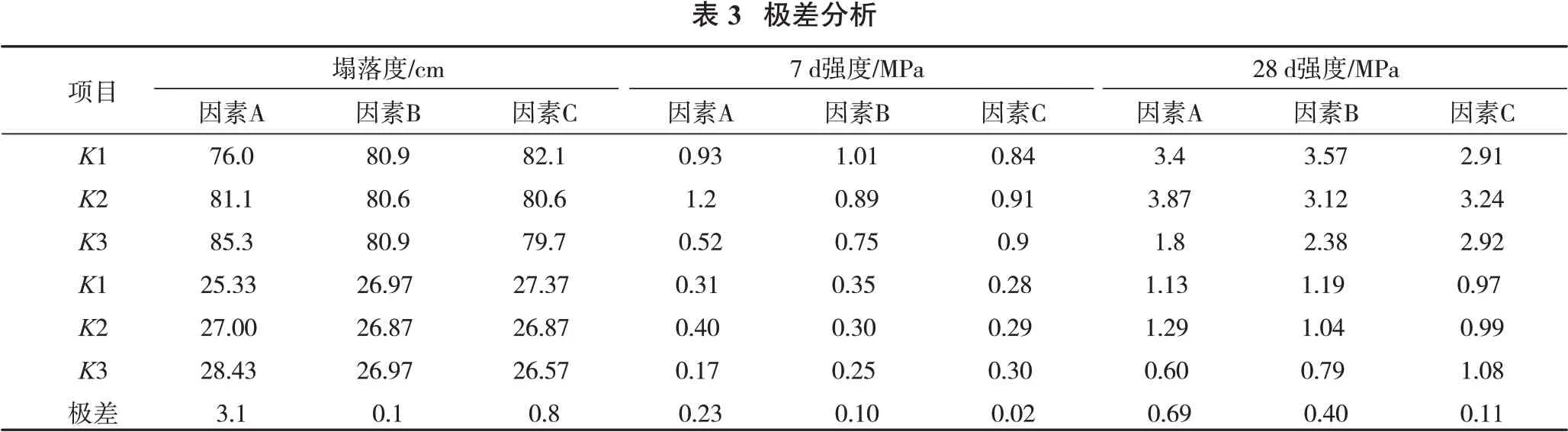

对上述3种指标试验结果进行极差分析,结果见表3。

对于塌落度,因素A(PCS掺量)极差值为3.1,为极显著性影响因素;因素C(膏体浓度)极差值为0.8,为次显著性影响因素;因素B(灰砂比)极差值为0.1,为弱显著性影响因素。因此,影响塌落度的因素显著性排序:因素A(PCS掺量)>因素C(膏体浓度)>因素B(灰砂比)。

对于7和28 d强度,因素A(PCS掺量)极差值分别为0.23和0.69,为极显著性影响因素;因素B(灰砂比)极差值分别为0.10和0.4,为次显著性影响因素;因素C(膏体浓度)极差值分别为0.02和0.11,为弱显著性影响因素。因此,影响7和28 d强度的因素显著性排序均:因素A(PCS掺量)>因素B(灰砂比)>因素?C(膏体浓度)。

?

2.2.2优化配比参数

根据谦比希主西矿体对于膏体输送性能的要求,需要塌落度达到25~27 cm。对于膏体力学性能的要求,即在保证充填成本可控的情况下,尽可能地提高膏体强度值。根据极差分析结果可知,正交指标在多因素影响的前提下,可以依据极显著性和次显著性影响因素进行判断。

对于塌落度,极显著性影响因素A(PCS掺量)中水平k1(25.33 cm)和k2(27.00 cm)的塌落度均符合要求,次显著性影响因素C(膏体浓度)中水平k2(26.87 cm)和k3(26.57 cm)的塌落度均符合要求。而因素B(灰砂比)作为弱显著性影响因素,可不作为参考标准。因此,确定最优水平为PCS掺量0.4%、膏体浓度70%。

对于7 d强度,极显著性影响因素A(PCS掺量)中水平k2(0.4 MPa)的强度最大,次显著性影响因素B(灰砂比)中水平k1(0.35 MPa)的强度最大。而因素C(膏体浓度)作为弱显著性影响因素,可不作为参考标准。因此,确定最优水平为PCS掺量0.4%、灰砂比1∶12。

对于28 d强度,极显著性影响因素A(PCS掺量)中水平k2(1.29 MPa)的强度最大,次显著性影响因素B(灰砂比)中水平k1(1.19 MPa)的强度最大。而因素C(膏体浓度)作为弱显著性影响因素,可不作为参考标准。因此,确定最优水平为PCS掺量0.4%、灰砂比1∶12。

综合分析可知,在PCS掺量为0.2%~0.6%、灰砂比为1:12~1:48、膏体浓度为68%~72%范围内,对塌落度、7和28 d强度3种指标达到最优状态下的配比参数为PCS掺量0.4%、灰砂比1∶12、膏体浓度70%;推荐矿山使用该配比参数。

3 聚羧酸减水剂对全尾砂充填膏体性能影响机理

根据正交实验结论可知,PCS掺量对塌落度、7和28 d强度的影响程度最大。塌落度是代表膏体输送性能的指标之一,7和28 d强度可作为膏体早期力学性能和后期力学性能的指标之一。因此,需要分别从输送性能和力学性能对PCS的影响机理进行探讨分析。

3.1 输送性能

根据表3极差结果绘制出3种因素对塌落度的影响变化曲线图,如图2所示。

根据图2可知,三因素对塌落度的影响程度存在明显差异。PCS掺量和塌落度呈正相关,与0.2%相 比,0.4%和0.6%掺量下塌落度值分别增加了1.7和3.1 cm(增加幅度分别为6.7%和12%);灰砂比对塌落度基本无影响,塌落度最大变化幅度为0.1 cm,也验证了灰砂比是影响塌落度的弱显著性影响因素;膏体浓度和塌落度呈负相关,与68%相比,70%和72%的塌落度值分别减少了0.5和0.8 cm(减少幅度分别为2%和3%)。

极显著性影响因素PCS掺量能使塌落度增加的原因在于其本身的经典斥力作用[12]和空间位阻作用[13]。膏体与拌合水接触后,其中的水泥立即与水发生反应,并形成许多絮凝结构[14],这种絮凝结构会导致部分水被水泥颗粒包裹无法参与水化反应。静电斥力作用是膏体中的水泥颗粒的阳离子(Ca2+)会与PCS中自带的阴离子(如-COO-、-SO3-)通过电荷发生吸附作用。当PCS掺量增加时,大量的阴离子吸附在水泥颗粒表面而产生静电斥力,使水泥颗粒相互排斥,破坏水泥絮凝结构,释放了拌合水。而空间位阻作用类似于静电斥力作用,是PCS中自带的具有一定长度的聚氧乙烯侧链,由于电荷作用会吸附在水泥颗粒表面形成一层聚合物分子吸附层[15];随着PCS掺量增加,吸附层变厚,其会阻碍形成水泥絮凝结构。PCS的静电斥力作用和空间位阻作用会显著提高膏体的塌落度。

随着膏体浓度(次显著性影响因素)增加,拌和水量减少,塌落度自然降低。灰砂比(弱显著性影响因素)对塌落度基本无影响,可以忽略此因素。

3.2 力学性能

根据表3极差结果可绘制出3种因素对7和28 d强度的影响变化曲线,如图3、图4所示。

根据图3和图4可知,三因素对7和28 d强度的影响程度存在明显差异。随着PCS掺量的增大,7和28 d强度值呈现先增大后减小的趋势;与0.2%相比,0.4%掺量下7和28 d强度值分别提高了29%和14%,而0.6%掺量下7和28 d强度值分别降低了45%和47%。随着灰砂比的增大,7和28 d强度值呈现逐渐降低的趋势;与1∶12相比,灰砂比为1∶24时,7和28d强度值分别降低了14%和13%;灰砂比为1∶48时,7和28 d强度值分别降低了29%和34%。随着膏体浓度的增大,7和28 d强度值呈现略微增大的趋势;与68%相比,79%和72%浓度下7和28 d强度值分别增大6%和10%,变化幅度较小,即验证了膏体浓度是影响7和28d强度的弱显著性影响因素。

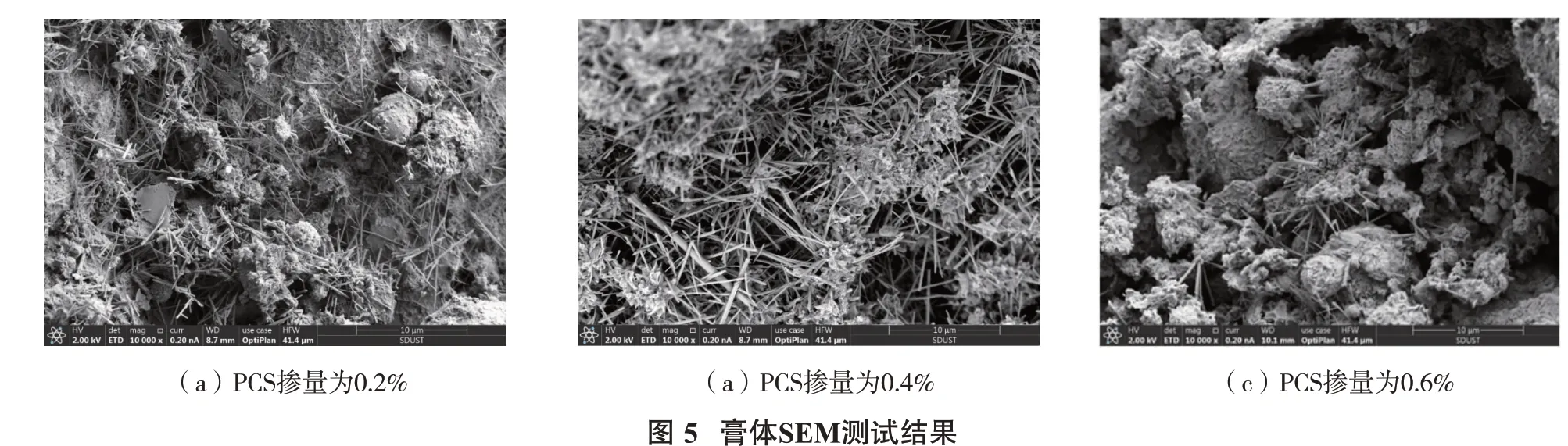

强显著性影响因素PCS掺量能使7和28 d强度值随着PCS掺量增大呈先增大后减小,同样归结于其经典斥力作用和空间位阻作用。为进一步证实以上说法,特对PCS掺量为0.2%~0.6%、灰砂比为1∶12、充填膏体为70%的28 d充填膏体进行SEM测试,测试结果如图5所示。由图5(a)可以发现,PCS掺量为0.2%时,28 d膏体内部结构出现许多水化产物,如针状型产物钙矾石和白色纤维状产物水化硅酸钙等;由图5(b)可以发现,PCS掺量为0.4%时,28 d膏体内部结构出现的钙矾石和水化硅酸钙等产物更加密集,并形成较密实的网状结构;由图5(c)可以发现,PCS掺量为0.6%时,28 d膏体内部结构出现的钙矾石和水化硅酸钙等产物变少。

当PCS掺量为0.2%~0.4%时,由于其经典斥力作用和空间位阻作用,可以解体更多的水泥絮凝结构,释放更多被包裹的拌合水,参加水化反应;PCS掺量的增多使得水化产物如针状型产物钙矾石和白色纤维状产物水化硅酸钙等增多,最终使膏体内部结构密实,强度增大。当PCS超过0.4%时,由于PCS过多,导致其静电斥力作用和空间位阻作用的吸附强度增加,使得大部分水泥颗粒被PCS中的阴离子(-COO-、-SO3-)所包裹,导致参与水化反应的水泥颗粒减少,生成的水化产物钙矾石和水化硅酸钙降低,最终使得膏体强度下降。但水化反应是一个漫长的过程,随着龄期的增长,该强度必会逐渐增强。

对于次显著性影响因素灰砂比,灰砂比越大,水泥含量越少,而尾砂并没有胶凝作用,因此灰砂比越大,膏体强度越小。对于弱显著性影响因素膏体浓度,其使7和28 d强度略微增大的原因主要在于膏体浓度增大,等水量条件下,水泥和尾砂量增大,但增加量较小,因此对强度影响较小。

4 结论

(1)通过正交实验得出,对于塌落度,PCS掺量为极显著性影响因素,膏体浓度为次显著性影响因素,灰砂比是弱显著性影响因素。对于7和28 d强度,PCS掺量为极显著性影响因素,灰砂比是次显著性影响因素,膏体浓度是弱显著性影响因素。

(2)通过极差分析确定了最优参数配比为PCS掺量0.4%、灰砂比1∶12、膏体浓度70%;此配比下,膏体塌落度在25~27 cm,7 d强度值为0.4 MPa,28 d强度值为1.29 MPa。

(3)通过理论分析可知,极显著影响因素PCS的静电斥力作用和空间位阻作用是影响塌落度的主要原因。通过SEM实验可知,极显著影响因素PCS主要通过其静电斥力作用和空间位阻作用来影响水泥水化产物的生成量,进而影响膏体的抗压强度值。