不同充填方案对甲玛铜多金属矿采空区围岩影响的模拟分析

2021-12-17陈金刚赵李想

陈金刚 赵李想 郭 伟

(1.中国黄金集团西藏华泰龙矿业开发有限公司;2.东北师范大学教育学部;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;4.金属矿山安全与健康国家重点实验室;5.中钢集团马鞍山矿山研究总院股份有限公司)

膏体充填是现今应用广泛的一种地下采空区处理方式,对控制采压、提高回采率、防止地表沉陷等有显著效果[1],但膏体充填存在充填成本高的问题。膏体充填体强度的获得主要依赖于水泥的水化反应,而水泥成本占充填成本的60%~80%[2]。因此,控制充填成本主要从寻求水泥替代品和减少水泥用量2个方面着手。水泥替代品主要包括高炉矿渣、粉煤灰等经过活化后,部分或全部代替水泥熟料[3-4];减少水泥用量则可以通过现场测量、现场实验的方法寻找处最合适的充填方案,避免充填体性能的浪费。本项目主要从第二种方法着手,通过数值模拟的方法,验证配合使用高灰砂比(1∶4)和低灰砂比(1∶6)的2种料浆对采空区进行充填,验证是否能满足充填指标,从而达到减少水泥用量,节约充填成本的目的。

1 工程概况

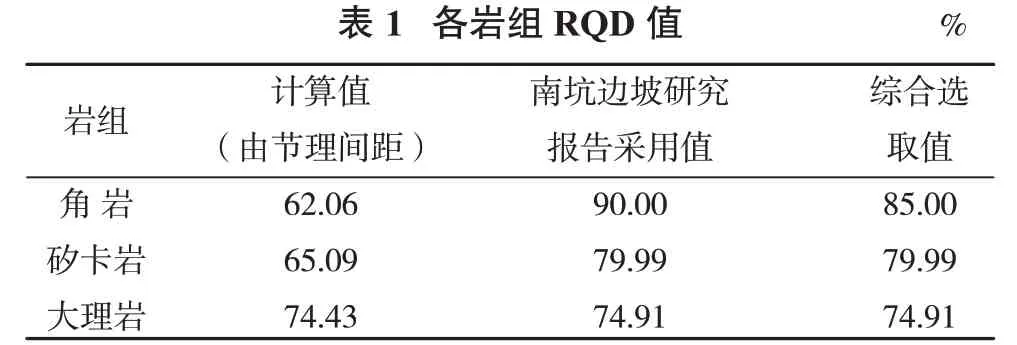

甲玛铜多金属矿隶属拉萨市墨竹工卡县甲玛乡和扎西岗乡管辖[5-6]。矿山平均海高度约为4 500 m,地质构造错综复杂。本项目选择的3-2-20采场标高为4 422~4 447 m,上覆岩层平均标高约为5 000 m,角岩、矽卡岩在矿区内矿体顶板围岩处大量分布,板岩较少分布于围岩内。矽卡岩化结晶灰岩、大理岩在矿体底板围岩内大量分布[7],各岩组RQD值见表1。

?

2 数值模型及模拟方案

COMSOL Multiphysics是根据有限元分析法而开发的一款软件,是先进、功能强大的数值模拟工具,已被世界各地的学者广泛应用于工程和科学问题中。在该软件中通过构建几何模型、设置边界条件、输入材料参数并计算,即可得到可视化结果。

2.1 模型建立

在数值模拟软件中,主要模拟三维情况下的应力分布和采空区上覆岩层位移。选择矿体走向为X方向,垂直矿体走向为Y方向,竖直向上为Z方向,按照1∶1的比例尺,建立计算模型。模型实际尺寸约为150 m×120 m×610 m(长×宽×高)。经计算,开采前模型最大初始应力为12 MPa。

2.2 模拟方案的确定

分析不同充填方案对采空区围岩应力分布和上覆岩层位移的影响,验证同使用高灰砂比(1∶4)和低灰砂比(1∶6)的2种料浆对采空区进行充填的可行性,采用如下方案进行数值模拟。

(1)不对采空区进行充填处理。

(2)对采空区使用高灰砂比(1∶4)料浆进行充填处理。

(3)对采空区使用低灰砂比(1∶6)料浆进行充填处理。

(4)在对底部10 m采空区使用高灰砂比(1∶4)料浆进行充填处理,剩余15 m的采空区使用低灰砂比(1∶6)料浆进行充填处理。

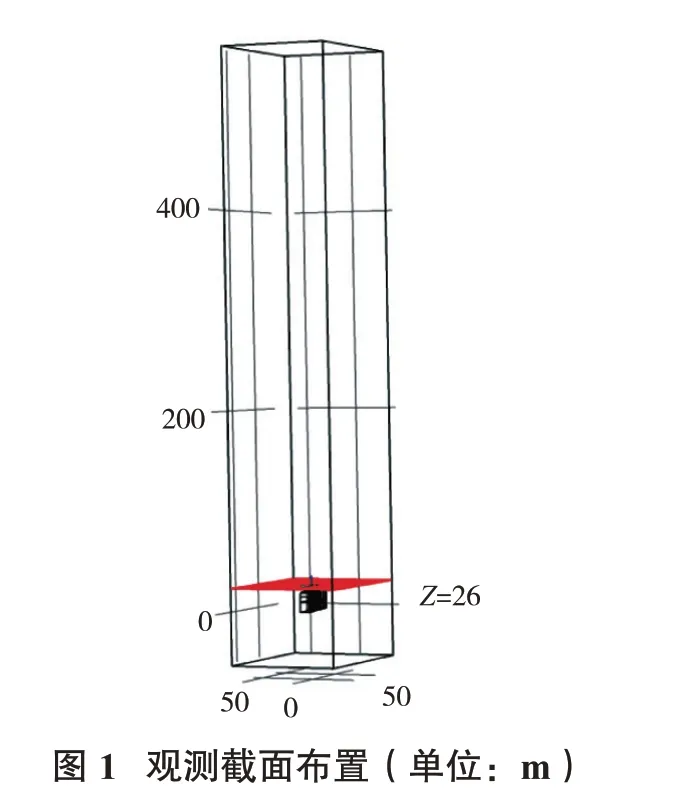

分别计算出以上4种情况的采空区围岩的应力、位移分布结果,然后通过对比以上4种采空区处理方案结果得出结论。为了更直观地观测围岩的应力和位移分布,设置了竖坐标Z=26 m的水平截面,如图1所示。

3 三维模拟结果及分析

3.1 采空区和充填体的围岩应力分布

图2为不同方案下采空区和充填体的总体围岩应力分布云图。可以明显看出,最大应力由12 MPa变成了206 MPa,这主要是由于没有对采空区进行充填处理,导致在采空区边缘以及采空区一定范围内的围岩出现了应力集中现象。而远离采空区的围岩应力分布则与矿体未开挖时的应力分布变化不大,这主要是由于矿体开采后,会以采空区为中心,在一定范围内会形成一个应力增高区,在这个区域内会出现高于原岩应力的围岩应力分布,超出这个区域后,则会慢慢恢复到原岩应力。

分别对比图2(a)和图2(b)、图2(c)和图2(d),可以看出,无论是以高灰砂比料浆充填采空区,还是以低灰砂比料浆充填采空区,或者是配合使用高、低灰砂比料浆充填采空区,都能够有效地减弱采空区附近围岩的应力集中现象,3种充填方案分别将最大应力由未充填时的206 MPa降低到了15.6,18.6,16.9 MPa。通过对以上3种充填方案的应力分布云图和最大应力的对比,可以看出,配合使用高、低灰砂比的料浆充填采空区的方案应力在减小,采空区附近围岩应力集中和控制采场地压方面优于单独使用低灰砂比充填采空区的方案,而在经济上优于单独使用高灰砂比的方案。

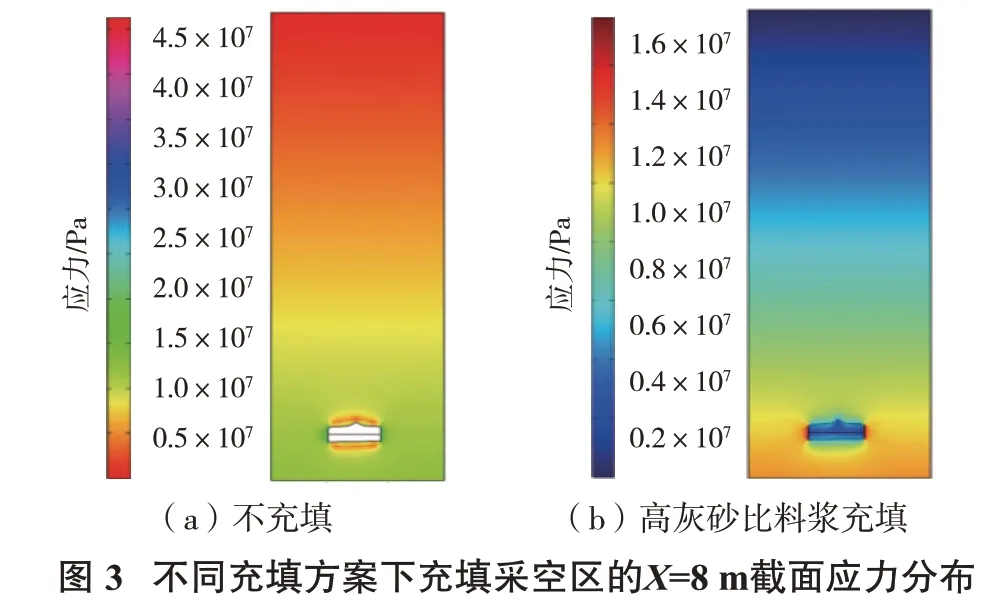

图3为不同充填方案下X=8 m截面应力分布情况,可以更为直观地看出,不论采空区充填与否,在采空区周边一定范围内都会出现应力集中,且水平应力大于垂直应力,而超出X=8 m这一范围后,岩层的应力分布则与未开挖之前的原岩应力相差不大。对比图3(a)和图3(b)可以发现,不论是在竖直方向上还是在水平方向上,对采空区进行充填后,充填体承受了来自围岩的部分应力,为采空区围岩提供了支撑力,这也很好地解释了为什么充填采空区能够有效控制岩层移动和减小应力集中。

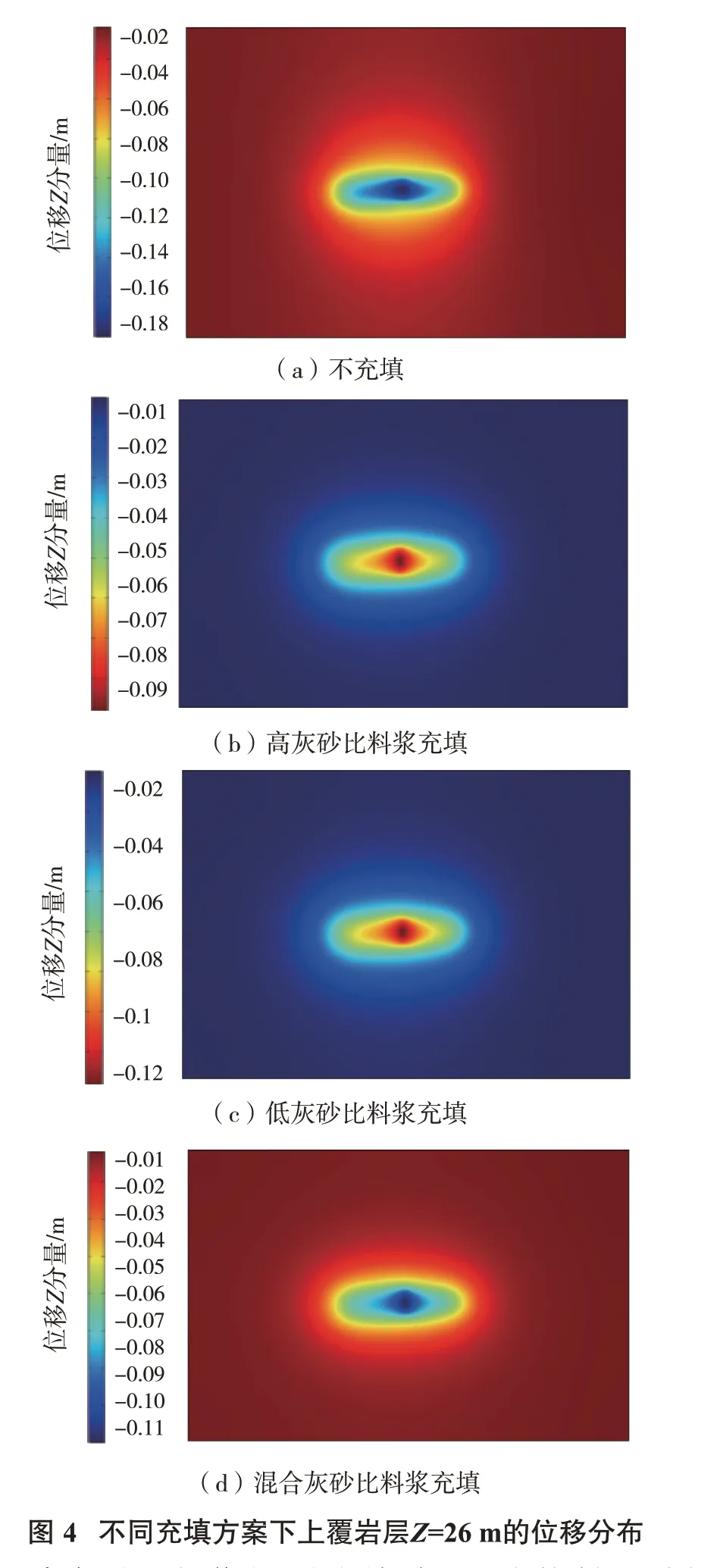

3.2 采空区和充填体的围岩位移分布

图4为采空区不充填和以不同灰砂比料浆对采空区进行充填时,采空区上覆岩层的位移分布。同一标高内,上覆岩层的位移大致以同一位置为中心,呈波纹状向四周扩散,而这一中心大致位于采空区正上方,且中心位置的位移最大;远离中心位移越小。距离采空区顶部最近的Z=26 m截面发生位移最大,随着距离采空区越远,位移逐渐减小。对比图4(a)和图4(b)可以看出,对采空区进行充填处理在控制上覆岩层下沉量方面效果显著,对采空区不作充填处理时,上覆岩层发生的最大位移接近20 cm;而进行充填处理后,上覆岩层的位移降低到了10 cm以内。对比图4(c)和4(d),能够得到与图4类似的结论,不同之处在于因为料浆灰砂比和组合的不同,上覆岩层发生位移的大小数值不同。

图5为不同采空区处理方式下的上覆岩层最大下沉量。通过对比4种采空区处理方式的上覆岩层最大下沉量,再结合图4的应力分布云图,可以看出,使用高灰砂比料浆(1∶4)充填采空区在控制上覆岩层位移方面要优于低灰砂比料浆(1∶6),而配合使用2种灰砂比料浆则介于两者之间,且该方案在经济上优于单独使用高灰砂比的方案。而在距离采空区底板高度为26~50 m(采空区顶板为25 m)时,顶板的最大下沉量的下降速率明显高于距离采空区底板高度为50~100 m的下降速率。这主要是由于矿体开挖后,会在采空区附近产生应力集中,且采空区无法对其附近围岩形成支撑,因此以采空区为中心,一定范围内的岩体将发生较大的变形,从而达到新的应力平衡状态。

4 结论

(1)对采空区进行充填处理,能够显著地减少上覆岩层的下沉量,对于地下采空区范围较大的矿山而言,应当及时对采空区进行充填,避免由于长时间不对采空区进行充填而导致地表沉陷量太大,从而引发地表塌陷。

(2)充填采空区对改善采空区附近围岩的应力分布情况有明显的效果,对控制采场地压、提高人员作业安全性有所帮助。

(3)充填料浆的灰砂比是影响充填效果的重要因素之一,也是影响充填成本的一项重要因素。高灰砂比能够提高充填体性能,保证充填效果,但经济成本高,不具备普适性和经济性。本研究通过对比,从控制上覆岩层位移量、控制采空区四周位移量和减小应力集中、控制采场地压等方面初步验证了配合使用高、低灰砂比料浆对采空区进行充填的可行性,下一步可以对高、低灰砂比料浆的使用比例进行探究,以充分利用充填体的全部性能,提高膏体充填的经济性。