焊接顺序对大型厚壁拼焊机壳变形状态的影响*

2021-12-17张可荣郭桂芳冯少源王庆阳

张可荣 , 郭桂芳 , 冯少源 , 屈 兵 , 王庆阳

(1.西藏民族大学信息工程学院,陕西 咸阳 712082;2.西北有色金属研究院,陕西 西安 710016)

0 前言

随着工业技术的发展,具有高强度、高耐压、高可靠等特征的大型设备已经越来越多地应用到工业生产中。而其中的大型厚壁结构,比如压缩机机壳,若改用拼焊工艺代替原来的一体化铸造工艺,不仅可大幅降低制造难度,节约制造成本,并且可提升构件的可靠性,降低缺陷率,从而提高构件的使用寿命[1]。

但在实际生产中,大型压缩机机壳的铸改焊工艺对焊接质量的要求很高,而厚壁构件在多层多道焊过程中因拘束度过大、材料可焊性低等因素,极易产生复杂的三向高应力状态,并由此引发机壳沿轴向的角变形与焊缝部位多向变形[2-3]。

其中,在三向应力及变形状态下,机壳的径向膨胀/收缩量将直接决定压缩机的密封性及其性能指标,并严重影响着后续内部零部件的尺寸公差。而机壳沿轴向的角变形与轴向收缩量,将直接决定上下机壳法兰面的水平度及安装尺寸公差,是机壳铸改焊技术成功与否的关键影响因素之一。

针对机壳的变形量对其主要技术指标的影响,一些学者进行了相关的研究与分析[4-5],对比研究中数值计算与试验方法的分析结果可知,采用弹塑性有限元数值分析,可较好地模拟出机壳的三向应力变形状态,其计算精度与试验结果具有较好的可比较性与参考性[6]。

因此,课题组基于弹塑性有限元分析方法,利用三维模型进行了大型厚壁压缩机机壳不同焊接顺序下的三向变形规律数值研究。

1 机壳的外形结构

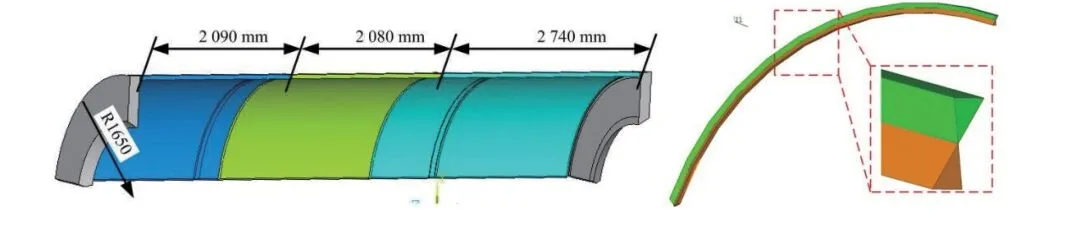

本研究所涉及的压缩机机壳由3 段拼焊而成,总长度为6.91 m,壁厚40 mm,如图1 所示,所开坡口为X型双面坡口。

图1 机壳尺寸及焊缝位置与形式示意图

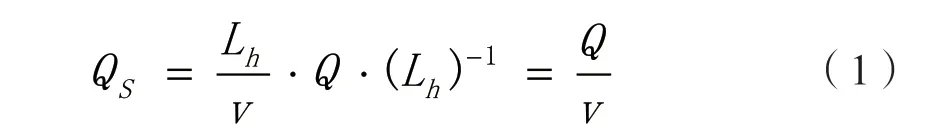

2 材料性能与焊接工艺参数

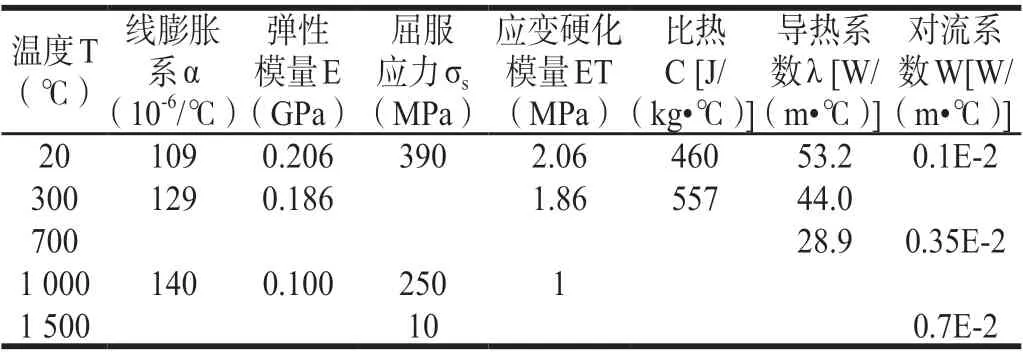

表1 表示计算所用热力学和热物理性能参数。其中机壳材料为Q390 钢,焊缝填充材料采用成分和力学性能相近的普通碳钢焊条。为便于计算,且根据多种相近普通牌号碳钢的性能参数综合分析,焊缝部位材料性能参数与机壳材料相近,均如表1所示。

表1 材料性能参数(机壳与焊缝)

焊接过程中,在焊接及焊后散热过程中实际具有对流和辐射两种作用,本研究选用综合换热系数代替实际对流系数和辐射系数。

模型所用热力学参数中的“应变硬化模量ET”取值,根据经验值,并参考其他资料,取为1%×E(弹性模量)。

本研究所取的焊接工艺参数,均结合相关企业制造经验选择,所选工艺规范如表2所示。

表2 焊接工艺参数

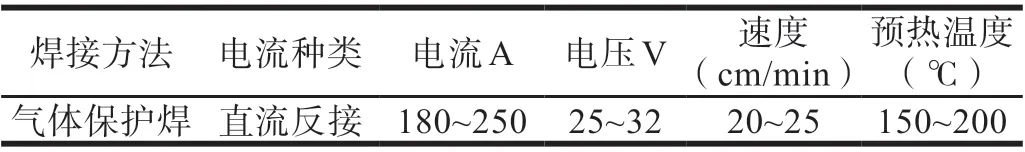

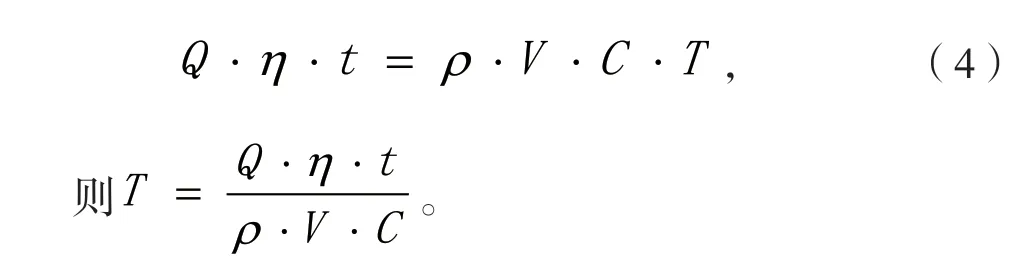

3 热源模型的施加

因计算过程为预测过程,且为填充焊,因此文中热源模型采用在焊缝上施加线性温度的方式实现。施加线性温度法,即给每一道焊缝上施加相应温度,并保持一特定时间t进行加载[7]。假设焊道总长为Lh,焊速为v,热源功率为Q,则单位长度焊道的热输入Qs可表示为:

假设每一单位焊道的焊接时间为t0,则焊接完全部焊道的焊接时间th为:

为简化计算,所有焊道焊接速度均取平均值,即v=24 cm/min,则由此可计算出:

t0=0.25 s。

由此可见,单位长度焊道的焊接时间也就是加载时间,仅是焊速的函数,与焊缝长度无关。

假设热输入温度为T,单位时间熔化的熔覆金属体积为V,熔覆金属的密度为ρ,比热为C,焊接热效率为η,则根据能量守恒定律,可知:

根据文献[7],可取η为0.7,V的值可根据送丝速率与焊丝直径求得。则通过计算可知,在给定工艺参数下:

T=1 500 ℃。

由此得出的热输入温度T及其作用时间t如图2所示,总热输入按实际焊接工艺确定。

图2 热输入模型及其作用时间

4 机壳拼接计算

4.1 有限元模型的建立

机壳由3 块尺寸及形状相近的半圆形壳体拼焊而成。根据经验,一般在施工过程中可以采用不同的焊接顺序。课题组分析了采用“交替焊接”及“先外后内焊接”(即先焊“外部坡口”再焊“内部坡口”)两种焊接顺序对外壳体应力变形的影响。

因为相比于机壳,焊缝的尺寸实在过于微小,如仍按实际焊接道数进行模拟,不仅浪费时间而且并无意义。因此,课题组将焊缝简化为4 道(单面)进行后续计算,焊缝布置及网格划分如图3所示。

图3 简化后的焊缝布置及有限元网格划分

图4(a)表示外壳板焊接的实体模型,图4(b)表示有限元模型。有限元模型共包含42 071 个节点和81 607 个单元,其中焊缝部位网格尺寸≤2.5 mm,小于单道焊熔滴的熔敷金属体积。

图4 外壳板焊接实体模型和有限元模型

4.2 焊接顺序对机壳应力变形的影响

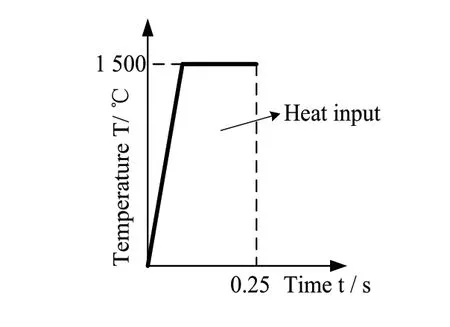

图5表示采用两种焊接顺序时,接头的径向膨胀/收缩量对比,这主要是由于机壳母材会随焊缝收缩而发生径向收缩,且焊接顺序不同也会引起不均匀变形。图中变形量单位为mm。

从图中可看出,采用交替焊接后,机壳产生了径向收缩,峰值约为1.8 mm,但比起机壳1.6 m 的直径,则微不足道。而接头焊缝部位则发生了峰值约为2.0 mm的向外凸出,类似“噘嘴效应”。这是由于交替焊接使接头在高温下仍保持高拘束度,而后随着机壳冷却收缩,焊缝部位受挤压而膨出。如图5(a)所示。

而采用先外后内焊接顺序,机壳则发生了一端向外翘起的“角变形”,峰值约2.5 mm。这显然是因为内外受热不均引发的,但角变形量不大。如图5(b)所示。

图5 机壳接头两种焊接顺序径向膨胀收缩对比

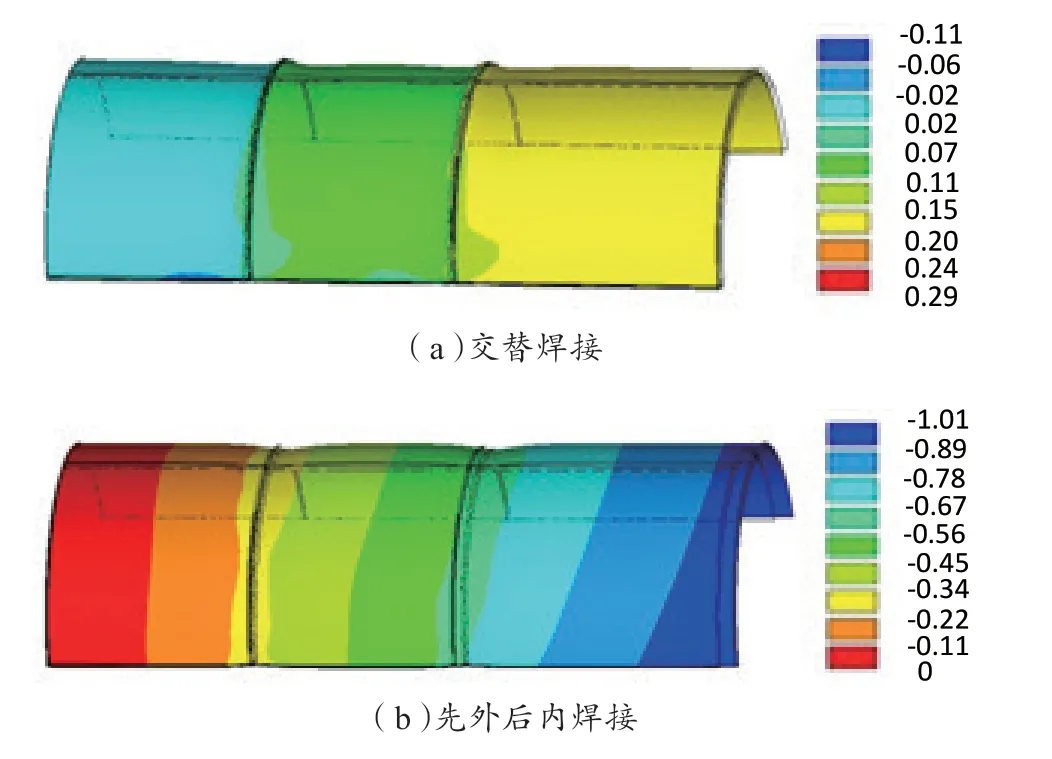

图6 所示为采用两种焊接顺序时,机壳接头的轴向伸长/缩短量对比,这主要是金属受热后的焊缝收缩与刚性拘束导致的。

图6 机壳接头两种焊接顺序轴向变形对比

从图中可以看出,采用交替焊接后,接头产生了基本均匀的整体收缩,因为焊接中拘束度很大,因此整体变形量均小于0.3 mm,非常微小。而采用先外后内焊接顺序后,机壳各部位的变形量略大,轴向变形量也变得比较不均匀,但其约1.0 mm 的峰值变形量,仍然是微不足道的。

从以上分析中可看出,采用先焊接“外部坡口”的“先外后内焊接”顺序进行焊接,其各向变形数值比采用“交替焊接”顺序略大一些,尤其是会形成 “角变形”,但整体变形量不大。两种焊接顺序下接头变形状态如表3 所示。

表3 两种焊接顺序下机壳变形状态

5 结论

1)交替焊接可产生径向的整体收缩,峰值约为1.8 mm,同时焊缝部位会产生向外凸出的噘嘴缺陷,约2 mm,而轴向收缩量小于0.3 mm。

2)先外后内焊接可产生约2.5 mm 的角变形,轴向收缩约1.0 mm。

3)采用两种焊接方式的变形量均相对较小,因此,对于企业通常采用的先外后内焊接方式是合适的。

4)根据与实际施工结论对比,可知数值计算变形量略低,原因可能为热输入过于保守。