能量密度对AlSi10Mg 合金激光沉积成形性能的影响*

2021-12-17刘艳艳杜长星

刘艳艳 , 杜长星

(南京理工大学紫金学院智能制造学院,江苏 南京 210023)

基于“离散—堆积”的增材制造思想[1],激光金属沉积(LMD, Laser Metal Deposition)工艺利用同步送给的金属粉末材料,可直接成形制造大尺寸金属结构件,具有成形效率高、成形尺寸大等优势,在航空航天、汽车模具等领域大尺寸结构件的快速成形制造方面具有广泛应用前景[2-5]。铁基合金(如316L、17-4PH)[6-7]、镍基合金(如Ni625、Ni718)[8-9]、钛合金(如TC4、TA15)[10-11]等材料的激光金属沉积工艺较为成熟,成形件的机械性能已基本能够接近甚至达到材料锻件水平,但铝合金材料因具有高的激光反射率、高的导热性以及等离子体的屏蔽作用,在激光沉积过程中易形成气孔、夹渣、氧化膜等缺陷,严重影响着增材成形件的形状精度和力学性能。本研究以AlSi10Mg 铝合金为材料,以线能量密度和体能量密度作为综合评定参数,进行铝合金材料的激光金属沉积工艺试验研究,分析并研究其对铝合金材料增材成形件性能的影响,为大尺寸铝合金结构件激光增材制造技术的应用提供理论和试验依据。

1 试验材料及方法

1.1 试验材料

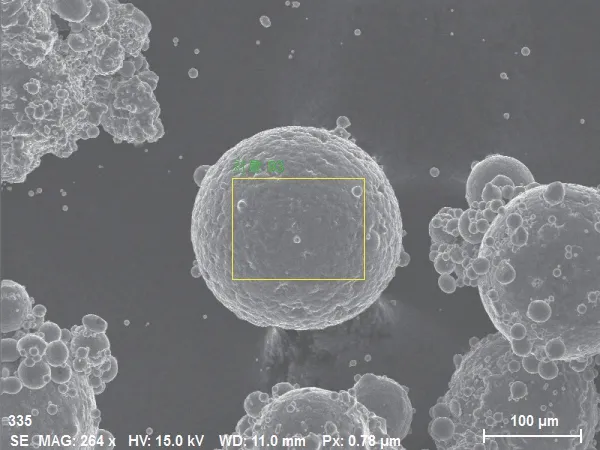

本试验中所用材料为气雾化AlSi10Mg球形粉末,粒径50 μm~150 μm,AlSi10Mg粉末颗粒形貌如图1所示,AlSi10Mg材料化学成分如表1所示。基体材料为铸态AlSi10Mg板材,尺寸200 mm×120 mm×20 mm。试验前采用打磨方式去除基板表面氧化膜,并用丙酮进行清洗。

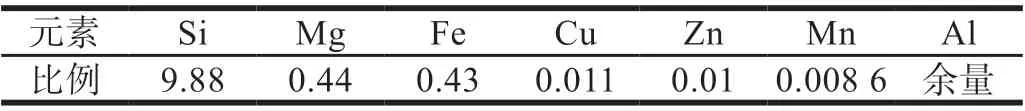

表1 AlSi10Mg材料化学成分

图1 AlSi10Mg粉末颗粒形貌

1.2 试验设备

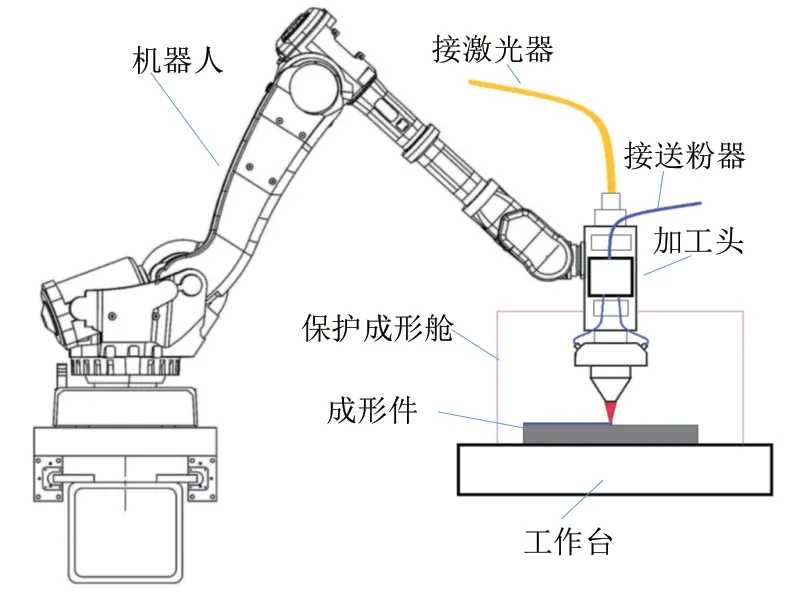

工艺试验在激光熔融沉积增材成形设备上进行,系统主要包括Laserline 6000 型高功率光纤激光器、KUKA 机械手、同轴熔覆头、负压式送粉器、自制惰性气体保护成形舱等。试验设备构成示意图如图2所示。

图2 试验设备构成示意图

1.3 试验方法

考虑到影响铝合金沉积成形的工艺参数众多,如激光功率P(W)、沉积速率V(mm/min)、线间距l(mm)、光斑直径D(mm)、送粉量Q(g/min)等,为有效评定工艺参数对成形质量的影响,在光斑直径D=3.0 mm、送粉量Q=20 g/min 的条件下,引入线能量密度λ(J/mm)、体能量密度η(J/mm3)对成形质量进行综合评定:

式中:h为单层沉积成形厚度,单位为mm。

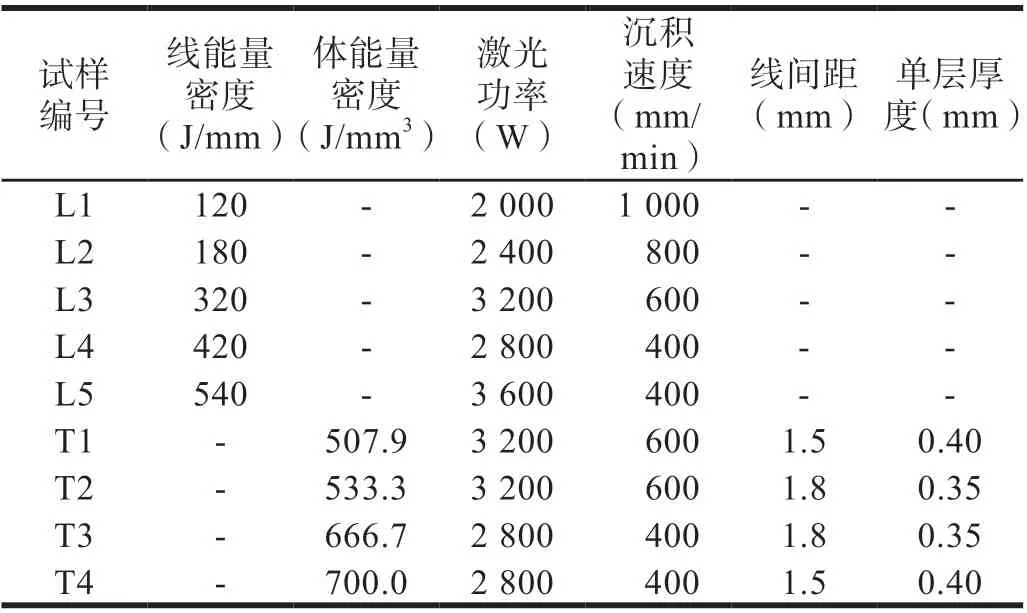

试验从“线”到“面”到“体”的成形方式逐步开展,制备编号分别为L1~L5、T1~T4 的试样,试验方案和工艺参数设计如表2 所示。

表2 试验方案和工艺参数设计

为有效观测成形件的微观组织结构,采用线切割垂直于成形方向将样件切开,制备金相试样,并用1�1.5�2.5�100 的HF-HCl-HNO3-H2O 混合液进行腐蚀,采用XJP-300 型金相显微镜观察沉积成形区的金相组织形貌。通过线切割等加工制备拉伸试样,采用WDW-100A 型微机控制电试验机对试样进行拉伸性能试验。

2 试验结果与分析

2.1 单道线成形性能

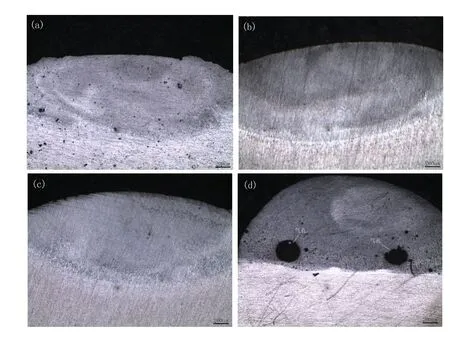

图3 所示为不同线能量密度下单道成形线的截面形貌,从图中变化情况可以看出能量密度对铝合金材料激光成形质量起决定性作用。当线能量密度低于120 J/mm(试样L1:P=2 000 W,V=1 000 mm/min)时,成形线不连续,无法成形。随着线能量密度的增加,单道线逐渐连续、光滑,当线能量密度达到180 J/mm(试样L2:P=2 400 W,V=800 mm/min)时,成形线表面有一定的球化颗粒附着,其内部组织存在较多的疏松,如图3(a)所示。这是因为激光能量密度较低,熔池中送入的铝合金金属粉末未能得到充分熔化并搅动,溶解在熔池中的氢难以逸出,导致凝固后疏松等缺陷的存在。当线能量密度达到320 J/mm(试样L3:P=3 200 W,V=600 mm/min)时,成形线表面连续且光滑,基本无球化颗粒附着,内部疏松、气孔等消失,组织结构致密,如图3(b)所示。当线能量密度达到420 J/mm(试样L4:P=2 800W,V=400 mm/min)时,线成形质量仍较好,如图3(c)所示。若线能量密度再继续增加到540 J/mm(试样L5:P=3 600W,V=400 mm/min)时,成形过程中熔池内部扰动加剧导致周围气体的卷入,产生严重的气孔等缺陷,如图3(d)所示。

图3 不同线能量密度下单道成形线的截面形貌

2.2 多道面成形性能

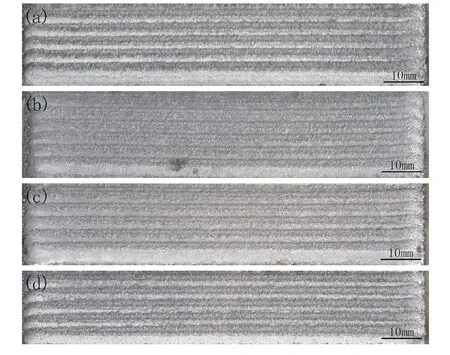

图4 所示为不同体能量密度下成形面的宏观形貌。从图中可以看出,试样T1~T4 成形面[图4(a)~(d)所示]均较为平整,试样表面存在一些近圆颗粒凸起,尺寸小于1 mm,这些颗粒状凸起为激光沉积成形过程中一些靠近熔池的未熔化粉末颗粒受热烧结而形成,这些颗粒状凸起的存在降低了成形面的表面光洁度。沉积成形表面可以明显观察到逐道搭接的特征,随着线间距的减小,搭接痕迹趋于模糊,成形表面平整度更好。

图4 不同体能量密度下成形面的宏观形貌

2.3 多层体成形性能

图5 AlSi10Mg激光沉积成形多层体拉伸试样

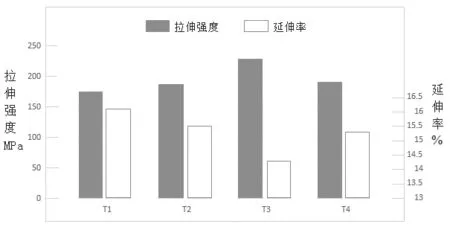

图6 所示为不同体能量密度下成形试样的拉伸强度数据。从图中可以看出,随着体能量密度的增加,拉伸件的拉伸强度呈现先增加后降低的趋势。当体能量密度为666.7 J/mm3(试样T3:P =2 800 W,V=400 mm/min,l=1.8 mm,h=0.35 mm)时,试样拉伸强度达到最大值231.2 MPa,延伸率14.3%,达到铸态AlSi10Mg 合金拉伸强度220 MPa[12]的105.09%。此后,随着体能量密度的进一步增加至700.0 J/mm3(试样T4:P =2 800W,V=400 mm/min,l=1.5 mm,h=0.40 mm)时,成形试样的拉伸强度反而降低至191.2 MPa,延伸率上升至15.3%。可见,通过激光沉积成形工艺可制备出超过铸件水平的AlSi10Mg试样。

图6 不同体能量密度下成形试样的拉伸强度数据

3 结论

1)能量密度对铝合金材料激光沉积成形质量起决定性作用,通过激光沉积成形工艺可制备出超过铸件水平的AlSi10Mg试样。

2)线能量密度在320 J/mm~420 J/mm 时成形线质量较好,线能量密度过低时不能有效沉积成形,而过高则成形线内部会形成明显的气孔缺陷。

3)体能量密度在666.7 J/mm3时,沉积试样拉伸强度最高可达231.2 MPa,达到AlSi10Mg 铸件性能的105.09%。