雷家碛井区固井漏失层分析及固井防漏工艺技术

2021-12-17范志坤夏忠跃解健程

范志坤,夏忠跃,冯 雷,贾 佳,解健程

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

雷家碛井区位于鄂尔多斯盆地东缘晋西挠褶带,该区钻遇地层自上而下依次为新生界;中生界三叠系上统延长组、中统纸坊组、下统和尚沟组和刘家沟组;古生界二叠系上统石千峰组、中统上石盒子组、下石盒子组、下统山西组、太原组,石炭系上统本溪组,奥陶系下统马家沟组。其中,下古生界奥陶系、上古生界二叠系为区内主要的油气勘探层系。根据前期探井测试结果,该区下石盒子组、太原组气层发育,测试产量较高,显示了较高的开发潜力[1]。

该井区固井时漏失状况时有发生,造成水泥浆低返,无法保障固井质量,部分井固井质量无法满足后期压裂增产的需要,严重制约了该区产能的建设进程。因此,形成一套适合雷家碛井区的有效固井防漏工艺技术,对改善固井质量,建设该井区天然气产能具有重要意义。

1 漏失层位分析

为预防雷家碛井区后期作业井固井漏失。通过综合分析已钻井地质参数、钻井参数、测井数据、固井施工数据和固井质量测井数据,判断固井水泥浆漏失层位,通过固井施工参数的反演模拟,计算该层位的漏失压力。

1.1 漏失层位判断

雷家碛井区受构造运动影响,地层破碎严重,地形起伏较大,平面上非均质性较强,纵向上发育多个易漏地层。上部地层纸坊组与和尚沟组呈不整合接触,存在地层缺失现象。且该层段泥砂岩互层严重,胶结性较弱,承压能力较低,固井期间极易发生漏失。多口井在该井段钻井期间发生严重漏失。山西组至本溪组地层发育多组煤层,煤层累积厚度达20 m,且煤层间夹灰色泥岩、碳质泥岩和灰白色中砂岩,层间胶结弱,同样漏失风险较高[2]。

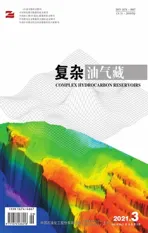

以5D 井为例,该井在固井顶替期间发生漏失,固井质量测井显示,该井井口至538 m 为自由套管段,538~640 m 井段存在多段固井质量不合格井段。根据录井资料、钻井参数及测井数据分析,625~635 m 井段为可疑漏失层。录井资料显示,该井段地层岩性为砂岩、泥岩和砂质泥岩,泥质胶结,地层较为疏松;测井声波时差在该井段明显升高(如图1 所示),且钻井期间该井段钻时加快,同样证明该段地层疏松,存在较高漏失风险。

图1 可疑漏失层段综合测井曲线

1.2 漏失压力计算

固井顶替施工过程中,由于液体的不可压缩性,套管内注入的排量近似等于环空井口返出的排量。当井下发生水泥浆漏失时,环空井口返出的排量减少甚至失返。可以结合低排量不漏失条件下注入参数及立管压力大小,来修正环空摩阻压降系数,从而准确地推导出地层漏失压力[3]。

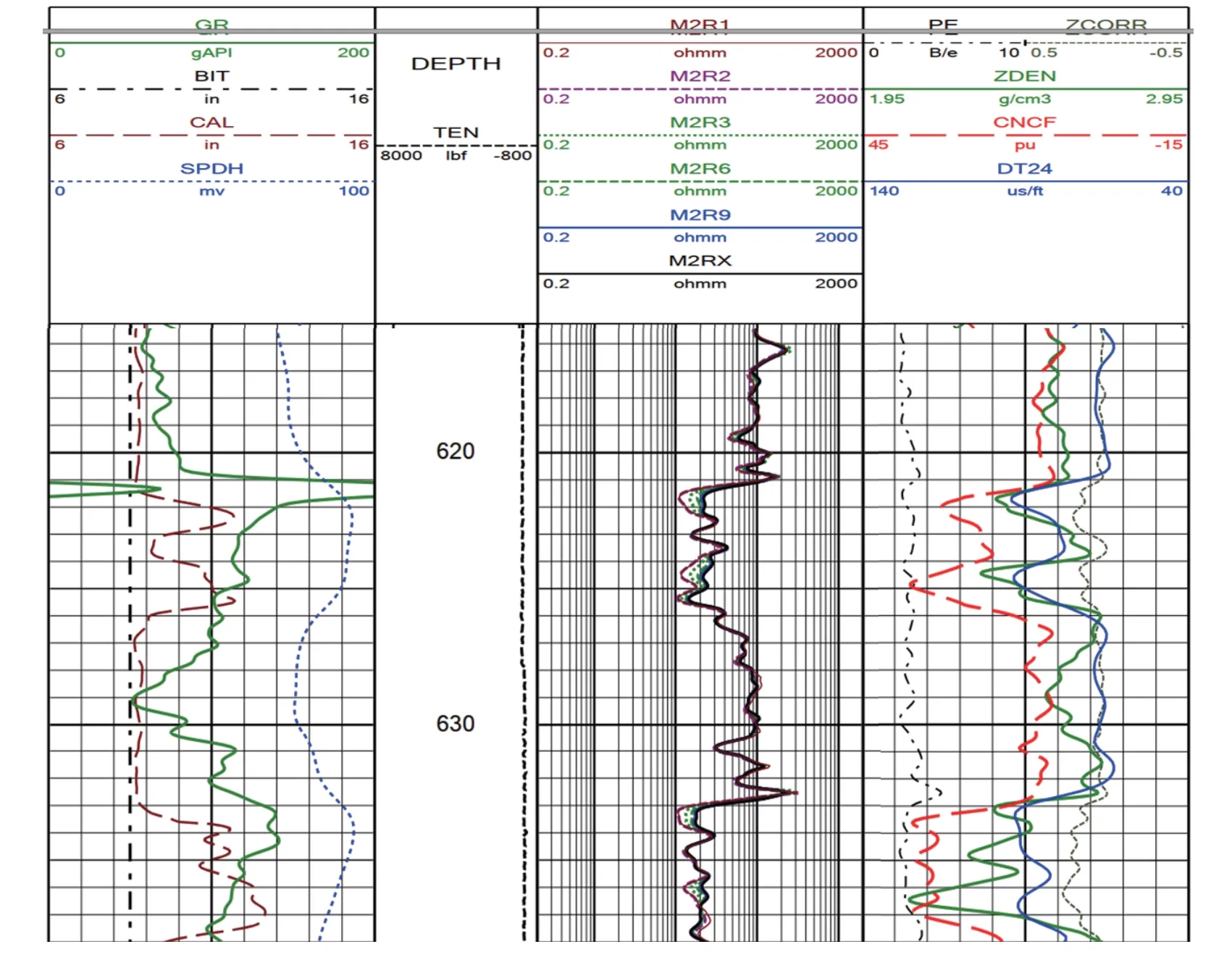

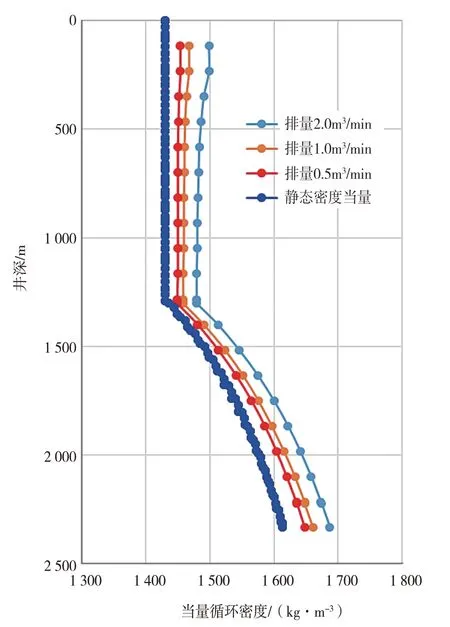

5D井在固井施工期间,采用双凝双密度水泥浆浆柱设计,低密度水泥浆平均密度1.45 g/cm3,高密度水泥浆平均密度1.85 g/cm3。施工过程中注清水6 m3,排量1 m3/min;隔离液4 m3,排量1 m3/min;注领浆49 m3,排量0.95~0.87 m3/min;尾浆20 m3,排量0.95~0.67 m3/min,替浆28.12 m3,替浆至20 m3时返出量减少,替至21.5 m3时不返,漏失约6.5 m3,碰压15 MPa,稳10 min,压降0 MPa。候凝48 h 测声幅,水泥返高至538 m。替浆过程中,替浆至20 m3时,返出流量小于固井泵排量,证实井下发生漏失。通过对5D 井固井施工过程中可疑漏失层位环空压力当量密度理论模拟分析,在施工过程中,随着水泥浆柱逐渐通过,可疑漏失层环空动态当量密度呈现出“稳定—下降—增加”趋势(见图2)。发生漏失时,入井流体99 m3,排量为0.5 m3/min,此时可疑漏失层段环空动态循环密度当量1.45~1.46 g/cm3。结合早期邻井固井施工过程中漏失发生时该位置动态循环密度当量,该井段地层承压能力介于8.82~9.46 MPa之间(承压密度当量介于1.44~1.52 g/cm3之间)。

图2 可疑漏失层段固井施工过程中循环密度当量

2 固井漏失预防措施

减少固井过程中水泥浆漏失,提高固井质量,需要从井眼准备、钻井液性能调整、水泥浆柱优化设计、固井注替工艺精确控制等多个方面进行综合分析。考虑致密砂岩储层低成本开发的需求,此处未分析分级固井、尾管固井等固井工艺方面的技术措施。

2.1 井眼准备

为保证下套管顺利及裸眼段的封固质量,下套管前要用原钻具严格进行通井,并认真做好遇阻遇卡记录,要求在遇阻卡段进行短起下钻,直至畅通,通井过程中大排量洗井,并进行分段循环,确保井壁稳定。钻具下到井底后要充分循环,要求大循环,通过振动筛上无岩屑返出方可起钻,记录循环排量、压力。

下套管过程中,为防止压力激动,压漏地层,需严格控制下放速度在0.5 m/s 以内,低压易漏层段套管柱下放速度应控制在0.3 m/s 以内。按设计要求安放扶正器,保证套管居中度不低于0.67。下完套管后,先不要坐挂,要循环钻井液至少2 周(循环排量的上返速度不超过通井时的循环排量上返速度),循环期间观察钻井液返出是否漏失、是否有异物,一切正常后,方可坐挂(坐挂前要先清洗两侧翼阀),连续测量钻井液性能,确保井眼稳定,满足固井要求后方可施工。

2.2 钻井液性能调整

雷家碛井区普遍采用二开井身结构对致密砂岩气进行开发,一开钻穿表层黄土层以及未固结的疏松地层,下入套管完井。二开井段自上而下延长组、纸坊组、和尚沟组、刘家沟组、石千峰组、上石盒子组、下石盒子组、山西组、太原组、本溪组、马家沟组,裸眼井段1 800~2 500 m 不等,二开井段裸眼封固井段长,地层跨度大,地层压力系数上下差异最高达到0.14,为保证气井施工安全,钻井液密度上限按照较高的地层压力系数附加安全系数,钻井液密度较高。雷家碛井区上部井段砂泥岩互层严重,且下部井段存在大段煤岩,为保持井眼稳定,同时保证套管下入过程中的井控安全,固井施工前钻井液一般保持较高的塑性粘度和切力,钻井液结构力较大,循环时开泵压力较高,对环空井段造成较高的激动压力,甚至有可能压漏地层[4]。

钻井液性能原则上不进行大的调整,密度需满足压稳地层,防止坍塌和缩径,并尽可能地降低钻井液黏度和切力。固井施工前,调整钻井液黏度不高于50 s,初切力小于2 Pa。

2.3 水泥浆柱结构优化设计

采用低密度水泥浆体系,降低环空浆柱液柱压力,实现近平衡压力固井是解决低压易漏井固井漏失最有效、最简便的方法[5-6]。

雷家碛井区早期普遍采用双凝双密度水泥浆柱结构设计。领浆密度1.40~1.45 g/cm3,尾浆密度1.85~1.90 g/cm3。其中,设计尾浆上返至最上部气层以上200 m。为降低环空浆柱液柱压力,提高水泥浆上返高度,同时避免上部疏松易漏地层漏失,设计3 种浆柱结构(1 级领浆1.35 g/cm3,二级领浆1.45 g/cm3,尾浆1.85 g/cm3),在压稳的前提下,降低井底及上部薄弱层的当量密度。

根据测井解释及录井气测显示,最上部气层1 600 m 左右。水泥浆柱优化设计为隔离液—过渡浆—领浆—尾浆。通过软件模拟计算,水泥浆柱优化后,可疑漏失层段最大环空动态循环密度当量为1.38 g/cm3,明显低于反演计算出的地层漏失压力梯度。见图3。

2.4 水泥浆性能优化

为保证气层封固质量,满足候凝期间失重压稳需求,通过优化水泥浆配方,在过渡浆中加入纤维,对可疑漏失层位进行架桥堵漏,提高可疑漏失层承压当量密度。领浆添加20%减轻剂降低领浆密度,并加入2%早强剂,使水泥凝固后24 h 强度达到7 MPa 以上。领浆配方为:G 级水泥+现场水+0.4%分散剂+1.8%降失水剂+2.0%早强剂+20%减轻剂+0.5%防气窜剂+0.2%消泡剂。尾浆中优选防气窜剂和微膨胀剂,通过防气窜剂增大水泥浆候凝过程气体进入阻力,微膨胀补偿水泥石收缩产生的微裂缝,确保储层及煤层段有效封固。微膨胀防气窜水泥浆体系过渡时间段,接近直角稠化,防气窜效果好。通过加入2%的缓凝剂,确保水泥浆稠化时间达到3 h 以上,保证施工安全。尾浆配方为:G 级水泥+现场水+0.4%分散剂+1.5%防气窜剂+1.5%降失水剂+1.0%早强剂+2.0%缓凝剂+0.2%消泡剂。尾浆稠化曲线见图4。

图4 尾浆稠化曲线

2.5 注替过程精细控制

为精细控制尾浆高密度水泥浆上返高度,通过每米1点的井径数据,精确计算井眼容积量,储层段尾浆不附加,但高密度水泥浆设计返至储层段300 m以上,既确保储层段有效封固,又有效降低井底当量密度以降低大段煤层段漏失风险[7-9]。

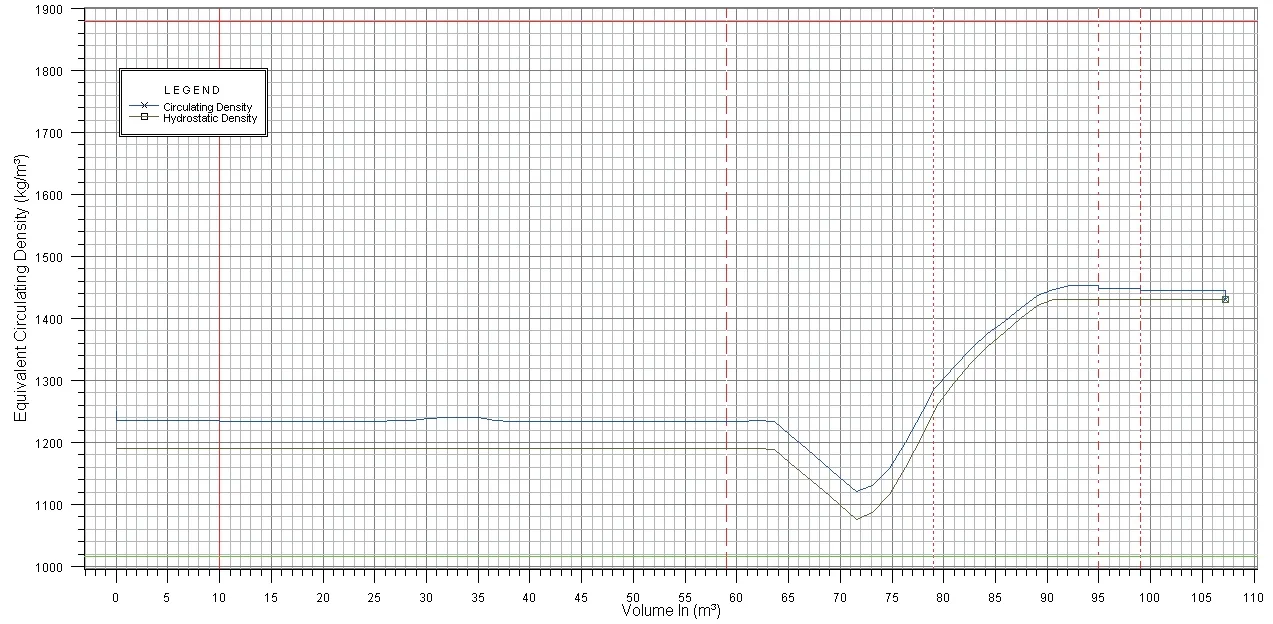

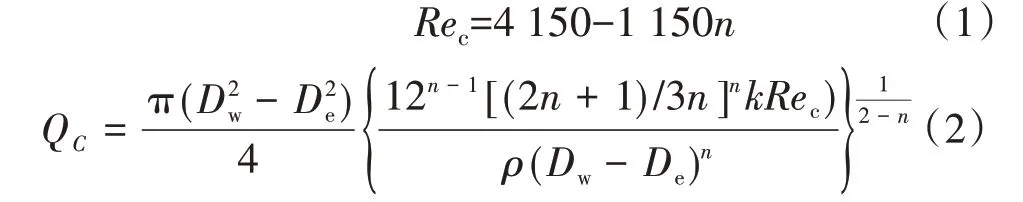

为提高顶替效率,前期固井施工过程中在顶替阶段,常采用紊流替浆。但排量过高,容易对环空地层造成较高的附加压力,在承压能力薄弱地带极易压漏地层,造成水泥浆失返。根据软件模拟计算结果,以5D 井为例,在215.9 mm 井眼内下入139.7 mm 套管后,在2.0 m3/min 的排量下,循环摩阻对井底造成的循环当量密度高达0.09 g/cm3;与低排量0.5 m3/min 相比,2.0 m3/min 的排量的循环摩阻造成的循环当量密度高0.05 g/cm3(见图5)。因此,在顶替过程中,采用“紊流+塞流”固井顶替,注前置液、注水泥和替浆前期采用紊流方式施工,井口起压或“U”型管效应结束后,降低顶替排量至常规顶替排量的1/5(即0.15~0.2 m3/min)进行超低速顶替。通过此技术,有效降低对煤层及上部薄弱层的扰动,确保煤层段封固质量且提高水泥浆上返高度。

图5 不同排量下井下ECD

排量的计算方法如下[10]:

式中,Rec为水泥浆紊流临界雷诺数;n为水泥浆流性指数;k为水泥浆稠度系数,Pa•s;Qc为环空紊流临界排量,m3/s;Dw为环空外径,m;De为环空内径,m;ρ为水泥浆密度,kg/m3。

3 现场应用效果

雷家碛井区在后续固井施工过程中,通过井眼准备、钻井液性能调整、水泥浆柱结构优化设计、水泥浆性能优化、注替工艺精确控制等多个方面改进,形成了易漏失井固井配套工艺技术。同井台后续作业邻井4D、6D 等井均按照易漏失井固井配套工艺技术进行了设计和施工,顶替期间漏失量明显减少,声幅测井显示环空空套管井段仅50 m,全井合格率达到90%以上,储层段封固质量优质(如图6),为后期的压裂试工提供了安全保障。截至目前,该技术已在6 个井台20 余口井现场应用,全井段固井质量合格率达到90%以上,目的层段固井质量优质率达到82.4%。

图6 储层段固井质量检测曲线

4 结论

(1)通过对已钻井地质、钻井、测井、固井等施工数据和参数及固井质量数据的综合分析,判断雷家碛井区上部层段纸坊组地层与和尚沟组地层交界面附近地层胶结疏松,承压能力低,是主要的可疑漏失风险层。通过多口井固井过程反演模拟计算,认为该段地层承压密度当量在1.44~1.52 g/cm3之间。

(2)通过水泥浆柱优化设计,减小顶替阶段施工排量,可以降低井底及上部薄弱层环空的当量密度,减小上部疏松易漏地层漏失风险。

(3)现场试验结果表明,雷家碛井区通过井眼准备、钻井液性能调整、水泥浆柱结构优化设计、水泥浆性能优化、注替工艺精确控制等多个方面改进,形成了易漏失井固井配套工艺技术,可以提高水泥浆上返高度,改善固井质量。