电火花加工SiCp/Al复合材料成形孔工艺研究

2021-12-16王熙杰

王熙杰

摘 要 为探索太阳电池翼展开机构SiCp/AI 特型螺母安装孔的电火花加工工艺规律,研究中心进行了SiCp/A1复合材料电火花成形加工的工艺试验。在工具电极附加超声振动的电火花加工试验平台上通过SiCp/AI 复合材料成形孔加工的单因素试验,探索了峰值电流、基准电压、脉间和脉宽对工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律。结果表明:当峰值电流在18.4-50A之间时,基准电压在60-70V,脉间在75μs及脉宽在300us附近时,对尺寸为16×14×4mm的方形孔加工的综合性较好,研究结果为太阳电池翼展开机构SiCp/AI特型螺母安装孔的加工提供了技术支撑。

关键词 SiCp/Al复合材料 电火花加工 工艺试验 超声振动

中图分类号:TH1;TG6 文献标识码:A 文章编号:1007-0745(2021)12-0057-04

1 前言

SiCp/Al复合材料是一种以铝合金为基体,以陶瓷颗粒SiC为增强相的金属基复合材料。其在密度、比强度、比刚度、粘合性、研磨性以及热性能等方面具有显著的竞争优势,被广泛的用于航空航天、汽车工业以及电子工业等领域[1-2]。在实际生产应用中,SiCp/Al复合材料为了满足不同场合的需求,不可避免地需要加工材料达到所需要的形状、尺寸,但由于SiCp/Al复合材料富含有弥散分布的高硬度SiC陶瓷颗粒增强体,在采用传统的车削、铣削、钻孔机等加工工艺时,易造成较快的刀具磨损和较低的成形精度。因此,传统加工方法不适合SiCp/Al复合材料的高效、高精度加工。电火花加工是一种依靠火花放电进行材料蚀除的非接触式加工方法,加工过程中没有宏观切削力,材料的硬度和强度对材料的去除率没有影响,因此电火花加工方法可用于SiCp/Al复合材料高效高精度加工。

本文针对航空工业领域中太阳电池翼展开机构SiCp/A1特型螺母安装孔的加工开展研究工作,目的是在工具电极附加超声振动的电火花加工试验平台上探索对目标尺寸为16×14×4mm方形安装孔加工工艺规律。通过探索峰值电流、基准电压、脉间和脉宽对工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律,为产品加工提供技术支撑。

2 工艺试验平台及试验方法

2.1 试验平台

本试验在电火花成形机床SF201上进行,机床Z轴垂直分辨率为1μm,并将自主研发的超声振动主轴装夹在机床主轴上来带动工具电极振动,超声振动主軸的谐振频率为28.3KHz,振幅为3μm。

2.2 试验条件

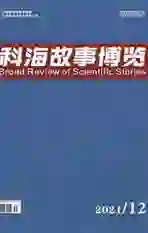

在电火花加工中,峰值电流、基准电压、脉间和脉宽对加工指标有着重要的影响,因此本文在SiCp/Al复合材料成形孔加工中通过单因素试验,研究上述工艺参数变化对工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律并对其规律成因进行分析。单因素试验的因素水平取值如表1所示,试验基础参数为峰值电流37A,基准电压70V,脉间75μs,脉宽100us。为保证试验数据的可靠性,每组试验需要重复三遍。

2.3 工艺指标

工艺指标有工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率。其中,材料去除率定义为工件材料的蚀除体积与加工时间之比;电极相对损耗率为电极损耗体积与工件去除体积之比;工件及工具材料体积为各自质量与密度之比。用电子天平AUW120D(精度为0.01mg)称量工具电极和工件试验前后的质量,加工时间由机床自动记录。宽度过切量为工件槽的长和宽平均尺寸减去工具电极长和宽的平均尺寸,加工前电极和加工后工件槽的长和宽尺寸分别由千分尺(精度为0.01mm)测得。

3 结果分析与讨论

3.1 峰值电流对电火花加工指标的影响

控制机床其它工艺参数不变,通过改变峰值电流的大小,分别研究峰值电流的变化对工件的材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律[3]。峰值电流与工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的关系曲线(如图1所示),随着峰值电流的增大,材料去除率、表面粗糙度、宽度过切量和电极相对损耗率呈现逐渐增大的趋势。

随着峰值电流和单次脉冲放电能量的增大,工件表面在单位时间内获得的能量也增大,同时工件表面放电凹坑也会越大或越深,导致工件的材料去除率和表面粗糙度增大。

3.2 基准电压对电火花加工指标的影响

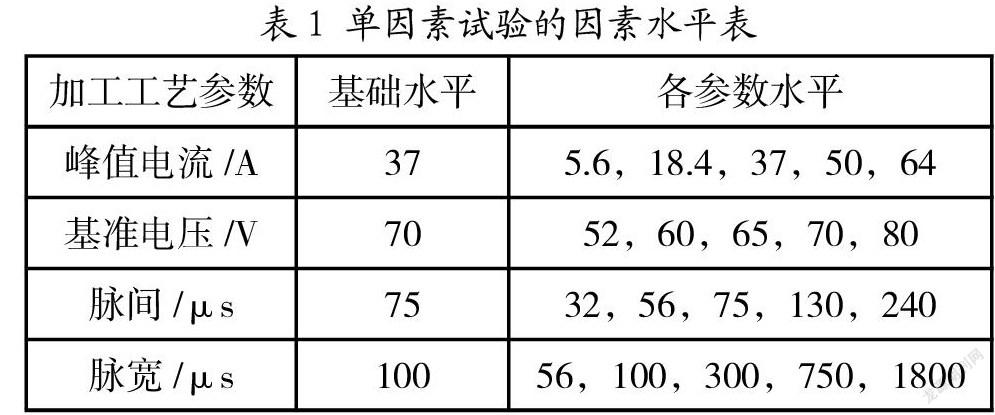

基准电压是指加工过程中两极间隙在单位时间内短路和脉间对应的零电压、火花维持电压、多个开路电压的加权平均值。基准电压是用来控制伺服系统来调节两极间距的伺服参数。基准电压越大,则说明单位时间内两极间开路次数越多,两极间放电间隙就越大。控制机床其它工艺参数不变,改变基准电压的大小,分别研究基准电压的变化对工件的材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律。图2是基准电压与工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的关系曲线,随着基准电压的增大工件材料去除率、表面粗糙度和宽度过切量呈现逐渐减小的趋势,电极相对损耗率呈现逐渐增大的趋势。

随着基准电压和两极间隙的增大,加工中出现开路的次数就会增多,导致单位时间内有效脉冲放电次数减少,材料去除率下降。同时,两极间的间隙增大也有利于电蚀产物的排出,减少短路拉弧等非正常放电加工,使工件表面加工质量变好,粗糙度值随之减小。

根据上述分析可知,随着基准电压的增大,排屑条件越来越好,因蚀除物在放电间隙堆积造成的二次放电现象减少,使得工件的宽度过切量减小。随着基准电压的增大,两极放电间隙增大,火花放电时放电通道中的带电粒子有更长的距离获得更大的速度,使得带电粒子动能增加,由于正离子质量远大于电子质量,正离子增加的动能远大于电子增加的动能。因此随着基准电压的增大,正离子对电极损耗的增加量大于电子对工件蚀除的增加量,使得电极相对损耗率增大。

基准电压在超过70V后,随着基准电压的增大材料去除率下降速度依然很快,而表面粗糙度却变化不大;基准电压在60V之下时,表面粗糙度相对较大,但基准电压的增大对材料去除率的变化影响并不大。可见,基准电压在60-70V之间时加工效果相对较好。

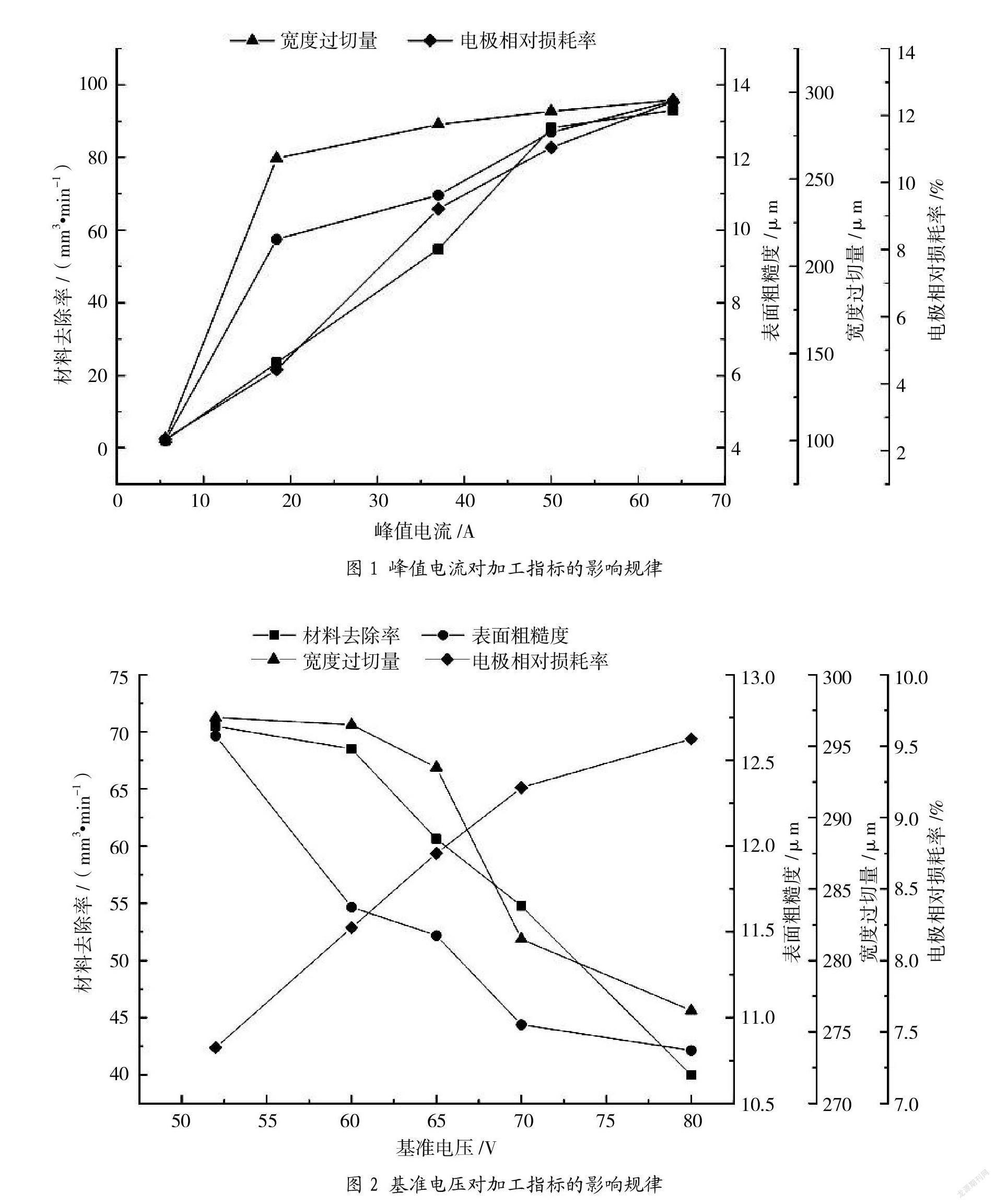

3.3 脉间对电火花加工指标的影响

在电火花加工中,由于脉间会影响到极间介质消电离效果,因此控制机床其它工艺参数不变,只改变脉间的大小,分别研究脉间对工件的材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律[4]。图3是脉间与工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的关系曲线,随着脉间的增大材料去除率、表面粗糙度、宽度过切量呈现逐渐减小的趋势。

随着脉间的增大,单位时间内脉冲放电次数减少,导致材料去除率减小。随着脉间的增大,消电离越来越充分,蚀除的铝基体材料和SiC颗粒也有更充足的时间排出加工间隙,使得短路、拉弧以及二次放电等非正常加工现象减少,加工越来越稳定,工件表面质量变好,导致工件表面粗糙度和宽度过切量随之减小。当脉间持续增大到75μs后,消电离和极间蚀除物排出已经相对充分,使得脉间的再次增大对表面粗糙度和宽度过切量的变化影响较小,而材料去除率却持续下降。

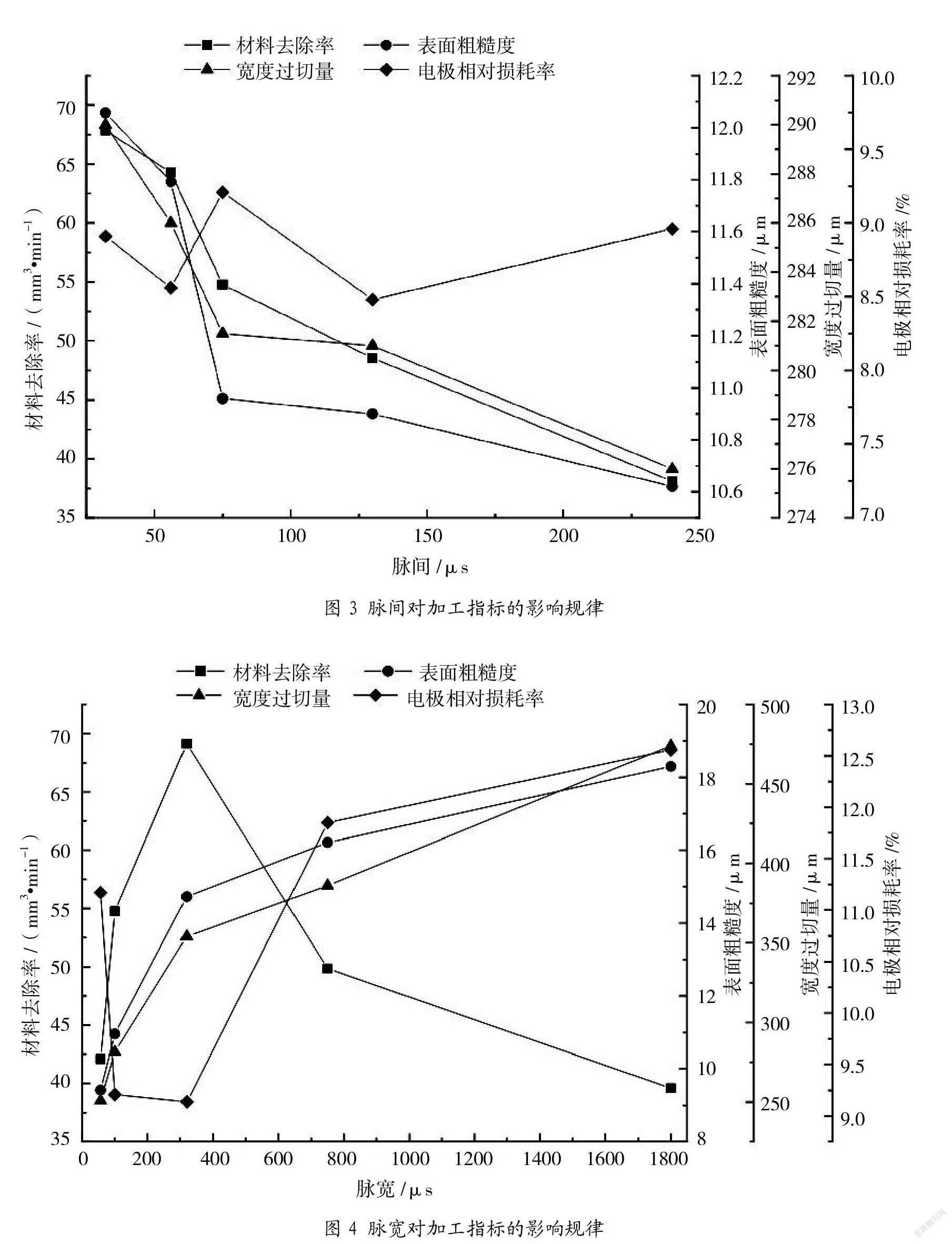

3.4 脉宽对电火花加工指标的影响

在控制机床其它工艺参数不变,只改变脉宽的大小的前提下,分别研究脉宽对工件的材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的影响规律[5]。图4是脉宽与工件材料去除率、表面粗糙度、宽度过切量和电极相对损耗率的关系曲线,随着脉宽的增大材料去除率呈现先增大后减小的趋势、表面粗糙度和宽度过切量呈现逐渐增大的趋势、电极相对损耗率呈现先减小后增大的趋势。

当脉宽在较小的范围内时,随着脉宽的增大,脉冲放电时间延长,工件表面可以获得更多热量,蚀除的金属材料增加,材料去除率也随之增加;但随着脉宽的持续增大,在长时间脉冲放电所产生的热量下,低熔点的铝基体材料会大量熔化,许多SiC颗粒从基体中脱落出来,造成大量的蚀除物堵在放电间隙使得放电状态变差,从而频繁地发生非正常放电现象导致材料去除率减小。因此,随着脉宽的增大,工件材料去除率呈现出先增大后减小的趋势。

随着脉宽的增大单脉冲放电能量随之增大,单次放电蚀除量增大,导致放电凹坑大或深,表面粗糙度随之增大。脉宽在300μs时,材料去除率达到最大,相对电极损耗达到最小。

4 超声振动辅助电火花加工的应用

采用超声辅助电火花加工工艺,参考优化后的电火花加工工艺参数对太阳电池翼展开机构SiCp/Al特型螺母减重型孔进行加工,单件产品加工周期约为4.02小时,其加工效率约为16.4mm/min,加工后利用共聚焦显微镜测量表面粗糙度优于Ra1.6、约为Ra0.8,重熔层及热影响区域厚度仅为3μm,此外对加工前后的电极进行了对比,结果显示单个型腔加工后电极损耗仅为8.34%。

5 结论

本文通过在工具电极附加超声振动的电火花加工试验平台上对SiCp/AI 复合材料成形孔的工艺试验研究,得到如下结论:

1.随着峰值电流增大,基准电压和脉间减小时,工件材料去除率、表面粗糙度和宽度过切量增大;随着脉宽的增大材料去除率先增大后减小,表面粗糙度和宽度过切量逐渐增大;电极相对损耗率随着峰值电流和基准电压的增大逐渐增大,随着脉宽的增大其先减小后增大。

2.峰值电流在18.4-50A,基准电压在60-70V,脉间在75μs附近,脉宽在300μs附近时,对SiCp/Al复合材料加工的综合效果较好。研究结果为实现太阳电池翼展开机构SiCp/Al特型螺母安装孔(目标尺寸为16×14×4mm)的高精度加工提供了基礎。

参考文献:

[1] Radhajrishnan R,Ganesan G,Nagarazan RS,etal. Optimiza tion of cutting parameters for turning Al-SiC(10p) MMC using ANOVA and grey relational analysis[J]. International Journal of Precision Engineering and Manufacturing,2011,12(04):651-656.

[2] 徐丽娜.加工SiCp/Al复合材料的金刚石刀具的研制及其磨损机理研究[D].长春:吉林大学,2019.

[3] Arokiadass R,Palaniradja K,Alagumoorthi N. Study on tool wear and surface roughness in end milling of particulatealuminum metal matrix composite: Application of response surface methodology[J]. Jourmal of Japan Society for FuzzyTheory & Intelligent Informatics,2012,23(77):65-74.

[4] 周家林,黄树涛,左庆新,崔岩.SiCp/Al复合材料的电火花加工实验研究[J].制造技术与机床,2008(09):109-112.

[5] 朱秋林.SiC/Al功能梯度材料的电火花加工仿真及工艺试验研究[D].西安:西安工业大学,2017.