还原钠化焙烧—磁选提取钒钛磁铁矿中钒、铁工艺研究

2021-12-16李韧池丕华张春生王学哲

李韧 池丕华 张春生 王学哲

摘要:以钒钛磁铁矿铁精矿为研究对象,采用还原钠化焙烧、磨浸、磁选工艺回收钒和铁,考察了焙烧过程中焙烧温度、焙烧时间、还原剂加入量、钠化剂加入量等条件对钒、铁回收的影响,最终获得偏钒酸铵产品及含铁80 %以上的粗铁产品,同时获得了铁回收率92.82 %、钒回收率84.61 %的较好技术指标。

关键词:钒钛磁铁矿;还原焙烧;钠化;磁选;磨浸

中图分类号:TD95文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)11-0073-04doi:10.11792/hj20211114

引言

钒钛磁铁矿是一种以铁、钒、钛为主要有价元素的共生铁矿[1]。钒钛磁铁矿是提取钒的主要原料[2-3],相关工艺技术研究也较多。其中,高炉—转炉传统流程在中国比较具有代表性,该流程为原料在炼钢前进行吹氧得到钒渣,再从钒渣中回收利用钒[4-5]。但是,该工艺存在流程长、能耗高、投资大、环境污染严重等问题。

目前,钒钛磁铁矿磁选后所得铁精矿提钒主要有2种方法:一种是钠化焙烧后水法提钒;一种是炼铁、炼钢后从炉渣中提钒[6-8]。其中,前一种方法提钒过程在回收铁之前完成,可使钒具有较高的回收率。本次试验探讨了还原钠化焙烧、磨浸、磁选工艺,其中的低温还原技术使铁得到选择性还原,同时可控制钒的还原率,加入转化剂使钒生成可溶性盐类,溶解于磨矿水中,从而使铁、钒得到分离。低温还原技术与高炉冶炼相比,其能源消耗大大降低,粗铁产品用于炼钢,偏钒酸铵产品附加值高,有利于节能减排和资源综合回收利用。

1试验原料及试验方法

1.1试验原料

试验原料为辽宁某矿山钒钛磁铁矿铁精矿(下称“钒钛磁铁矿”),其主要成分分析结果见表1。

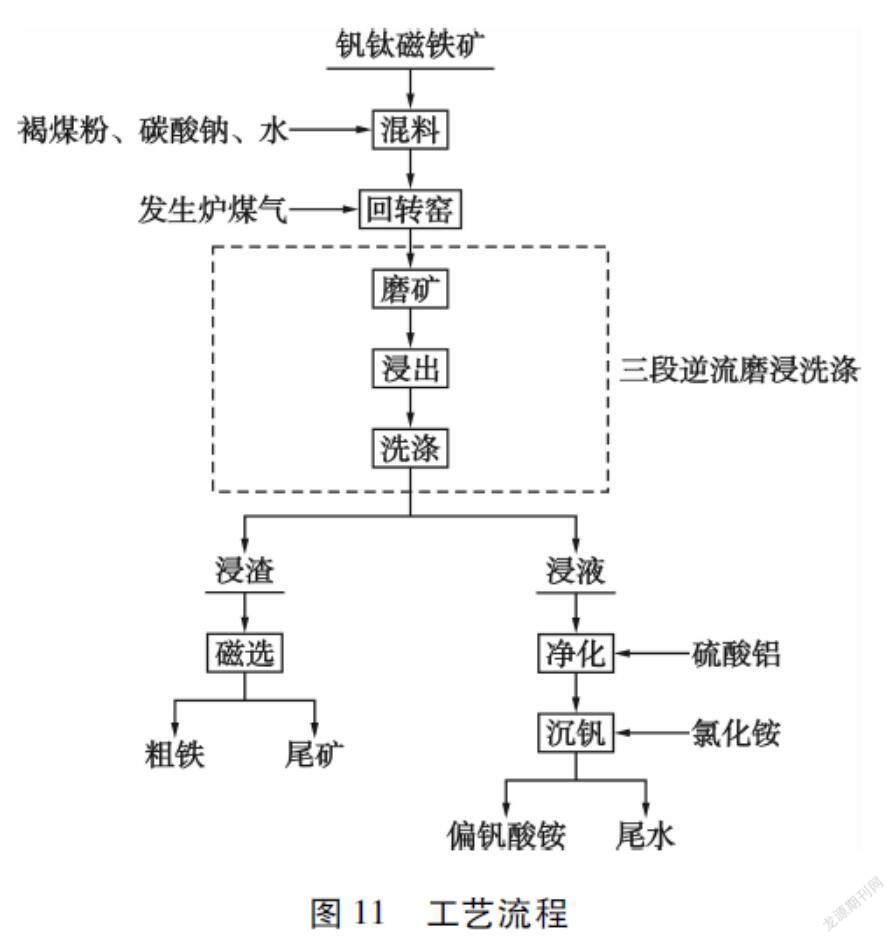

钒钛磁铁矿XRD分析结果见图1。由图1可知:试验原料的主要矿物组成为磁铁矿,主要化学组分为Fe3O4;赤铁矿,主要化学组分为Fe2O3;钛铁矿,主要化学组分为FeTiO3;硅酸盐,主要化学组分为SiO2。

采用褐煤粉作为焙烧还原剂,其主要成分分析结果见表2。

1.2试验方法

还原钠化焙烧试验采用回转窑作为焙烧设备。通过控制喷枪火焰及加入還原剂实现焙烧还原气氛的控制。试验步骤:取一定量原料,按原料量加入不同比例的钠化剂、还原剂,再加入一定量的水均匀混料,经预化后,送入回转窑进行还原焙烧;焙砂从回转窑放出称量后立即用水喷淋降温,再送至球磨机进行连续式磨浸;磨浸后物料送至反应罐中进行三段逆流浸出;浸出后采用板框式压滤机进行液固分离,浸液除杂净化后沉淀回收钒,浸渣洗涤后磁选回收铁。

2结果与讨论

2.1还原钠化焙烧条件

2.1.1还原剂加入量

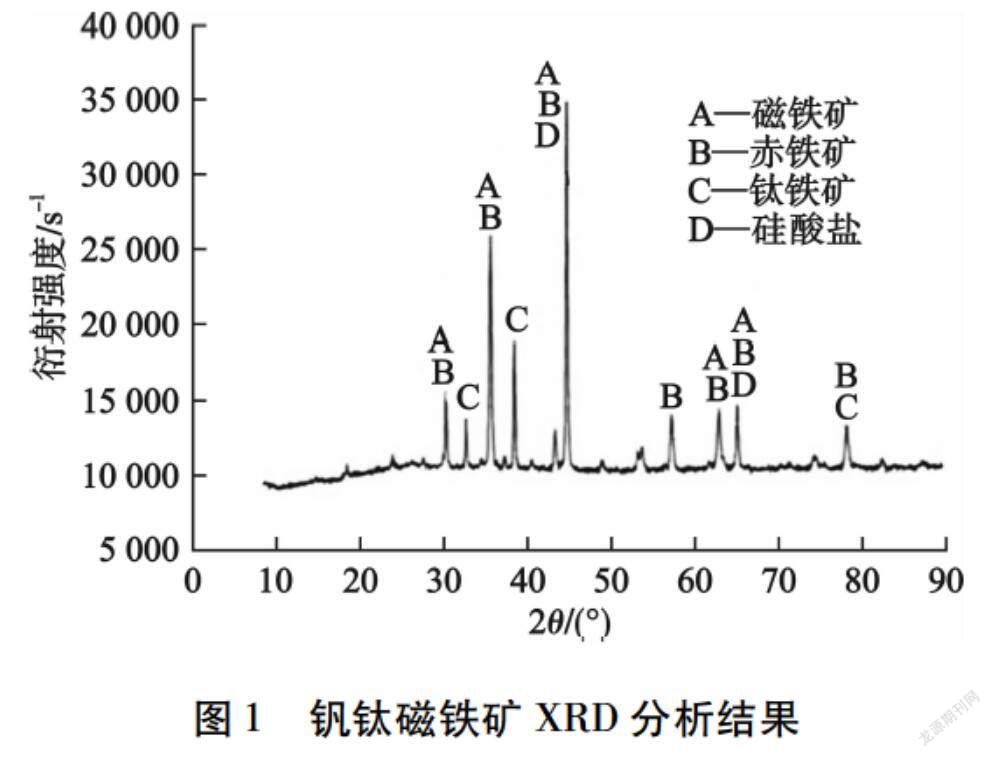

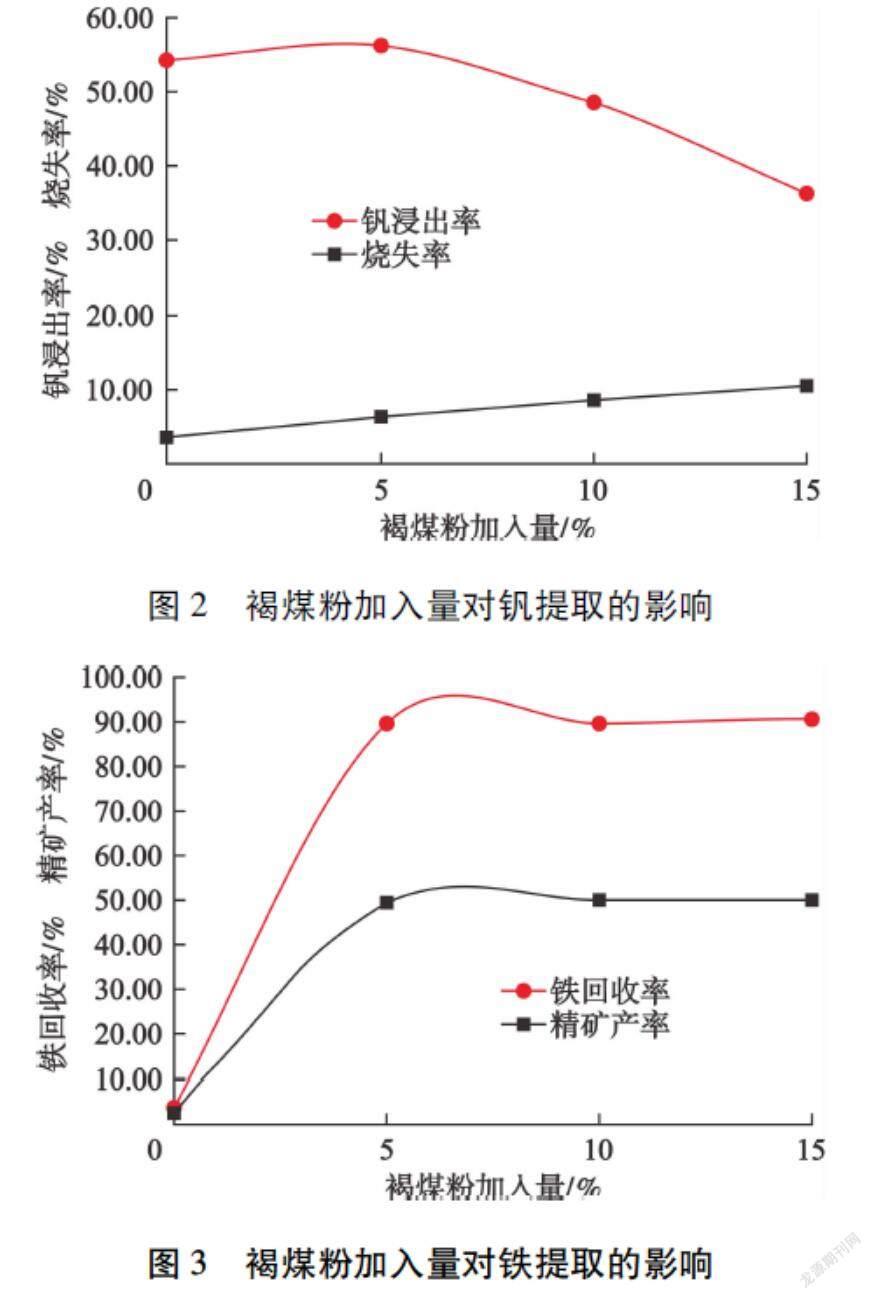

焙烧采用褐煤粉作为还原剂,加入量分别为原料质量的5 %、10 %、15 %;焙砂浸出后比较钒的浸出效果,浸渣通过磁选比较铁回收率。还原剂褐煤粉加入量对钒、铁提取的影响分别见图2、图3。

由图2、图3可知:还原剂褐煤粉加入量的增加不能促进钒的浸出,却可促进铁回收率上升,在褐煤粉加入量超过5 %时铁回收率基本稳定。由于在焙烧过程中需要使钒生成钒酸盐从而在浸出时溶于水,而铁则需要在还原气氛中还原为有磁性的低价态,所以控制还原度对工艺的实施至关重要。综合考虑,确定褐煤粉加入量为5 %。

2021年第11期/第42卷选矿与冶炼选矿与冶炼黄金2.1.2钠化剂加入量

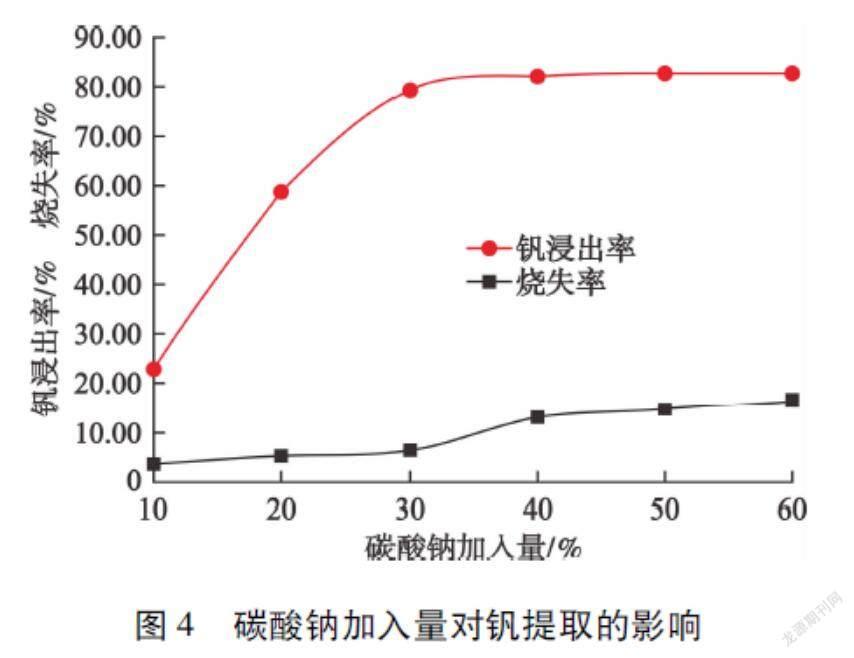

试验采用碳酸钠为焙烧钠化剂,加入量分别为原料质量的10 %、20 %、30 %、40 %、50 %、60 %;焙砂浸出后比较钒的浸出效果。钠化剂加入量对钒提取的影响见图4。

由图4可知:碳酸钠的加入有利于钒浸出率的提高,但其加入量在40 %以上时影响不大。碳酸钠的加入增大了钒酸钠的生成几率,但由于碳酸钠密度较小,在回转窑中容易随尾气排出,再加上矿物质包裹等复杂因素的影响,所以当其加入量达到一定比例后,对钒浸出率的提高效果不明显。因此,选择碳酸钠加入量为40 %。

2.1.3焙烧温度

选择750 ℃、800 ℃、850 ℃、900 ℃、950 ℃不同焙烧温度进行试验。焙烧温度对钒、铁提取的影响分别见图5、图6。

由图5、图6可知:随着焙烧温度的升高,钒浸出率、铁回收率均逐渐增加;当焙烧温度达到900 ℃时达到平衡;这表明焙烧温度的升高有利于钒酸钠的生成,同时也有利于铁的还原反应发生。综合考虑,选择焙烧温度为900 ℃。

2.1.4焙烧时间

选择30 min、60 min、90 min、120 min不同焙烧时间进行试验。焙烧时间对钒、铁提取的影响分别见图7、图8。

由图7、图8可知:钒浸出率及铁回收率均随焙烧时间的增加而增大,但焙烧时间超过90 min后影响不大;说明此时钒的钠化及铁的还原基本完成。因此,选择焙烧时间为90 min。

2.2磨浸、磁选条件

2.2.1浸出温度

在液固比2∶1条件下,选择浸出温度为20 ℃、60 ℃、80 ℃、90 ℃进行试验。浸出温度对钒提取的影响见图9。

由图9可知:钒浸出率随浸出温度的升高而增加,至浸出温度超过80 ℃时几乎不再增加;浸出温度的升高提高了盐的溶解率,从而使钒浸出率增加。因此,选择适宜的浸出温度为80 ℃。

2.2.2磁场强度

对浸出钒后的浸渣进行磁选,选择1.11×10-5A/m、1.35×10-5A/m、1.59×10-5A/m、1.83×10-5A/m不同磁场强度进行磁选试验。磁场强度对铁提取的影响见图10。

由图10可知:随着磁场强度的增加,铁回收率、精矿产率均有所增加;磁场强度增加至1.59×10-5A/m 后,铁回收率基本稳定,此时反应生成的磁性铁几乎全部被选出。因此,确定磁场强度为1.59×10-5A/m。

2.3工业试验

根据条件试验选择的合适工艺参数开展工业试验,试验规模为钒钛磁铁矿处理量15 t/d。工艺流程见图11。

工业试验结果表明:钒钛磁铁矿在钠化剂加入量40 %、还原剂加入量5 %、焙烧温度900 ℃条件下采用回转窑进行还原焙烧,焙砂经过三段逆流磨浸洗涤,可得到15.15 g/L的钒溶液(浸液)。浸液通过硫酸铝絮凝除杂、氯化铵沉钒,可得到符合一级品标准的偏钒酸铵产品,沉钒率大于99.9 %。浸渣在1.59×10-5A/m磁场强度下进行磁选,可得到含铁81.86 %的粗铁产品。钒、铁总回收率分别为84.61 %和92.82 %。

3结论

1)对某矿山钒钛磁铁矿采用还原钠化焙烧提钒是可行的。还原钠化焙烧、磨浸、磁选工艺最终产出偏钒酸铵和粗铁产品。该工艺与传统工艺不同,其提钒过程是在回收铁之前完成,钒回收率较高。

2)采用还原钠化焙烧,使钒的钠化与铁的还原一步完成。该工艺在回转窑升温阶段完成钒酸钠的生成,高温阶段完成铁的还原;通过磁选选出的粗铁产品可进入炼钢工序,解决了传统工艺直接提钒浸出后球团不能单独进入高炉的弊端。

3)该工艺技术具有节能的特点。钒的提取是在冶炼工艺之前完成,同时粗铁产品可直接用于炼钢,这与传统提钒工艺相比可大幅度节约能耗,降低生产成本,提高经济效益。

4)该工艺钒、铁回收率较高,分别达到84.61 %和92.82 %。研究结果可为钒提取相关研究提供借鉴。

[参 考 文 献]

[1]孙瑜,董越,郑海燕,等.钒钛磁铁矿直接还原试验研究[J].东北大学学报(自然科学版),2015,36(1):63-67.

[2]丁满堂.钒钛磁铁矿提钒工艺研究进展[J].中国有色冶金,2016,45(4):38-41.

[3]李兰杰,张力,郑诗礼,等.钒钛磁铁矿钙化焙烧及其酸浸提钒[J].过程工程学报,2011,11(4):573-578.

[4]叶匡吾,夏耀臻.钒钛磁铁矿综合利用流程评述[C]∥中国金属學会.中国金属学会2010年非高炉炼铁学术年会暨钒钛磁铁矿综合利用技术研讨会论文集.北京:中国金属学会,2010:242-246.

[5]潘树范.国内外氧气顶吹转炉提钒现状及对攀钢转炉提钒有关问题的探讨[J].钢铁钒钛,1995,16(1):6-16.

[6]和树桐.攀枝花钒钛磁铁矿提钒途径的探讨[J].钢铁钒钛,1980,1(增刊 1):111-114.

[7]杨振声,胡恒敏.钒钛磁铁矿球团氧化焙烧的物相变化与提钒[J].烧结球团,1985(1):31-35.

[8]杨振声,黄开华,蔡博.钒钛磁铁矿钠化氧化提钒的研究[J].钢铁研究总院学报,1983,3(4):521-528.

Recovery of vanadium and iron from vanadium titanium magnetite

by reduction sodiummodified roasting-magnetic separationLi Ren,Chi Pihua,Zhang Chunsheng,Wang Xuezhe

(Jilin Provincial Institute of Metallurgy)

Abstract:The paper employed reduction sodiummodified roasting,grinding and leaching,and magnetic separation processes to recover vanadium and iron from vanadium titanium magnetite iron concentrate,and investigated the factors that influence the recovery of vanadium and iron in the roasting process,such as roasting temperature,roasting time,reducing agent dosage and sodiummodified agent dosage.Ammonium metavanadate products and crude iron products containing over 80 % iron were obtained,and the good technical indexes of iron recovery rate 92.82 % and vanadium recovery rate 84.61 % were obtained.

Keywords:vanadium titanium magnetite;reduction roasting;sodium modification;magnetic separation;grinding and leaching

收稿日期:2021-04-20; 修回日期:2021-09-17

基金项目:吉林省科技发展计划项目(20180201070SF)

作者简介:李韧(1969—),男,吉林长春人,教授级高级工程师,从事有色金属冶金研究工作;长春市朝阳区前进大街2266号,吉林省冶金研究院,130012;Email:13180890188@126.com