公路交通中汽车防撞护栏性能比选及优化

2021-12-16张蓝月邹鹏

张蓝月 邹鹏

【摘 要】随着交通运输的发展,交通安全问题也逐渐突出,公路护栏是公路交通安全防护最为常见的措施。文章进行了汽车模型的简化模拟验证,建立了汽车-护栏耦合显示动力学数值模型,研究了双波形梁、双条形梁、三波形梁、柔性四缆索不同类型的护栏的防撞性能,得到护栏在汽车撞击作用下的变形、耗能效果,结果表明:半刚性护栏和柔性护栏在汽车碰撞过程中变形量在安全范围内,柔性护栏的吸能效果较差,但其单位质量耗能率大于半刚性护栏,且增加耗能器优化后的柔性护栏可实现更高的单位质量耗能率和吸能比。

【关键词】交通安全; 护栏; 数值模拟; 优化

【中图分类号】U417.1+2【文献标志码】B

随着我国交通运输体系不断完善,我国高速公路通车里程居世界第一位,由此产生的交通安全问题也愈发不可忽视。据统计显示,在我国每年1/3的高速公路交通事故为车辆与路侧结构的碰撞,且该比例呈逐年上升趋势[1]。因此在公路上设置合适的防撞护栏对特、重大恶性交通事故的防治,具有重大意义。

护栏作为高速公路的主要安全设施,起着吸收汽车撞击能量、减小汽车碰撞加速度峰值重要作用,另一方面它可以将失控车辆导向正常的行驶方向的关键作用。护栏按力学特性可分为:刚性护栏、半刚性护栏和柔性护栏三类[2]。本文从双波形梁半刚性护栏入手,利用LS-DYNA有限元软件进行汽车撞击仿真模拟,分析护栏在碰撞过程中的最大横向变形量、撞击力、吸能情况等动态力学响应;进一步对已有几种形式的护栏(双条形梁护栏[3]、三波形梁护栏、柔性四缆索护栏)进行汽车撞击仿真模拟,比选各个护栏结构的吸能效果;对护栏形式进行优化设计,采用增加耗能器的方法,使其材料成本、自重更低的同时,拥有更优的吸能效果。

1 碰撞仿真总体流程

一个完整的有限元模型需经历前处理、求解和后处理三个过程。为了真实再现汽车撞击护栏的动态过程,更好地反映护栏的动力力学特性,采用图1所示的仿真模拟流程[2]。

2 汽车有限元模型的建立

2.1 汽车模型简化

按照我国规范中[3]规定的初始碰撞条件,在美国碰撞安全分析中心(CCSA)选用了一款符合要求的汽车模型,如图2所示。为提高计算效率对现有精细汽车模型进行简化,保留汽车原结构的形状及布置,将车身简化为空间框架结构,忽略不涉及碰撞的部分车身蒙皮对总体强度和刚度的加强作用;并对车身中的曲梁进行以直代曲处理;汽车底盘采用相交钢板提高整体刚度和车身完整性,前端碰撞区域考虑实际碰撞情况,采用弧形钢板模拟;例如发动机等质量集中处,采用加集中质量点的方式保证质量分布[5]。简化后的模型如图3所示。

2.2 汽车简化模型验证

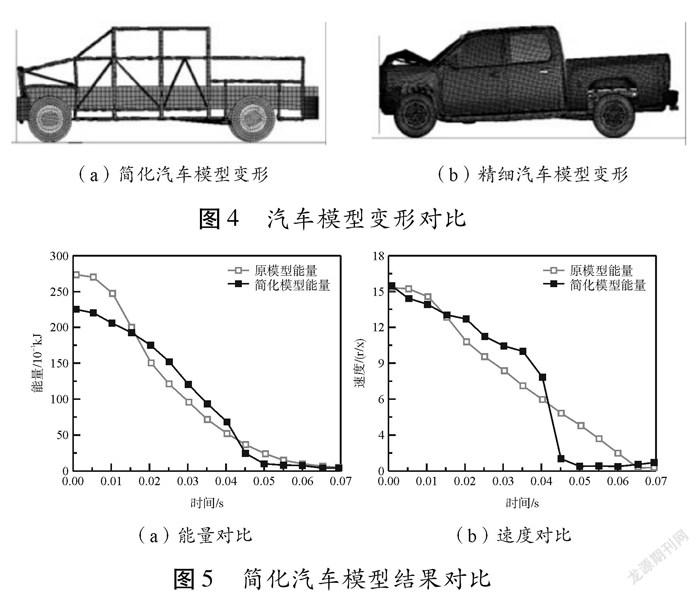

对已有汽车模型的简化,车辆的碰撞性能有可能发生变化,因此需对简化后的模型进行验证。验证的初始条件为:汽

车正前方60 mm处为刚性墙,赋予轿车初速度90 km/h,使其与刚性墙发生正面碰撞。如图4、图5所示,简化模型与精细模型的动力响应(变形、能量、速度)等基本一致,可验证该简化汽车模型的正确性。

3 护栏有限元模型的建立

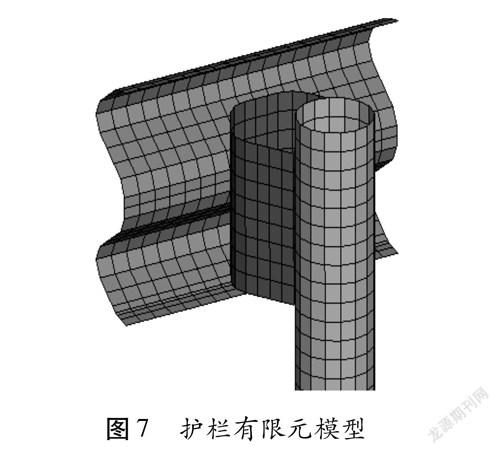

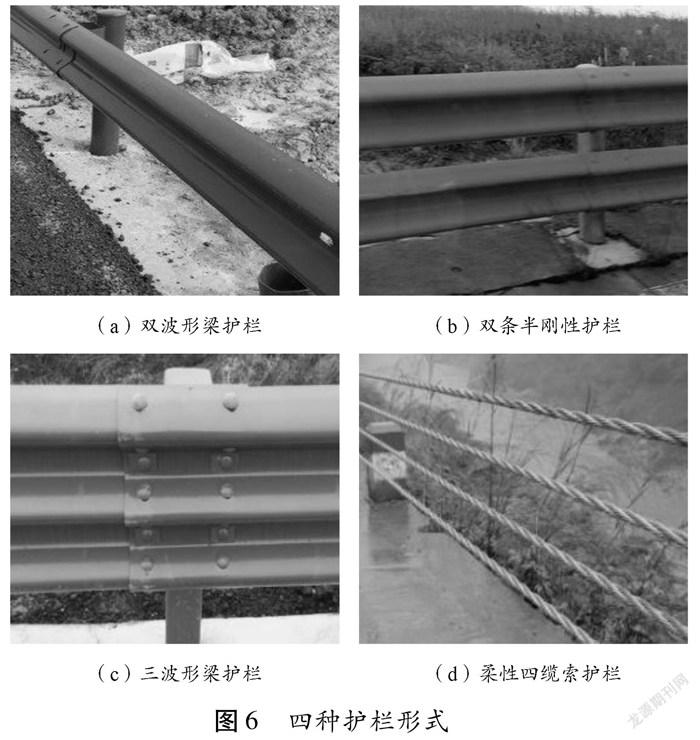

本文研究比选的护栏有四种,包括双波形梁护栏、双条形梁护栏、三波形梁护栏、柔性四缆索护栏,如图6所示。此处以双波形梁护栏为例说明护栏有限元模型的建立过程,该护栏由双波形护栏板、立柱、防阻块和地基等几部分组成[6],护栏总长20 m,共5跨,包括6根立柱,根據JTG/T D81-2017《公路交通安全设施设计细则》[7]对各部分进行建模。

3.1 波形梁护栏板的模拟

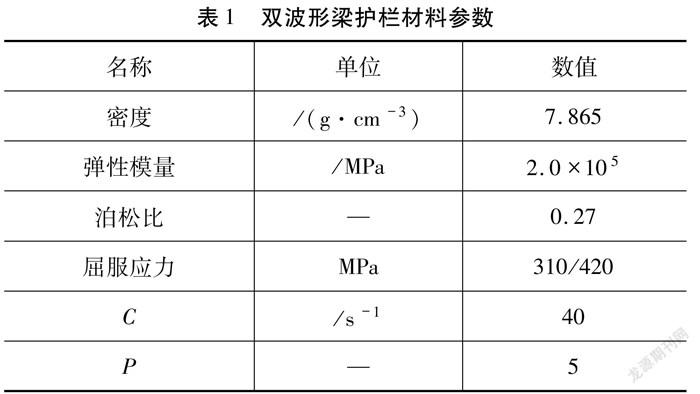

圆柱形立柱外径为114 mm、厚度为4.5 mm、高1 850 mm,750 mm位于地面上、1 100 mm埋于地基中。其中,防阻块是波形梁护栏板与立柱之间的承力部件,可通过自身变形吸收一部分碰撞能量,将护栏板受到的碰撞冲击力分散传递给多根立柱,使护栏板受力更均匀,增加护栏结构的整体强度,护栏整体有限元模型如图7所示。模型中单元类型采用*SECTION_SHELL四节点壳单元,选用Belytschko-Tsay单元类型,采用多段线性弹塑性材料模型,具体材料属性见表1。

3.2 护栏各组件的连接

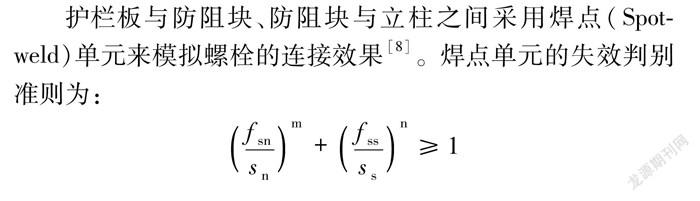

护栏板与防阻块、防阻块与立柱之间采用焊点(Spotweld)单元来模拟螺栓的连接效果[8]。焊点单元的失效判别准则为:

式中:fsn为点焊所能承受的轴向极限拉力,取70 kN;fss为点焊所能承受的轴向极限剪切力,取45 kN;Sn为点焊所能承受的拉力;Ss为点焊所能承受的剪切力;m为法向点焊指数,取值为2;n为剪切点焊指数,取值为2。

4 汽车-护栏耦合模型的建立

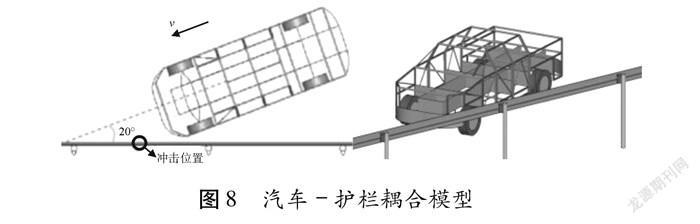

模拟的双波形梁护栏选用Am防撞等级,因此采用的汽车碰撞初始条件为:初始碰撞速度90 km/h,碰撞角度20 °,冲击位置为护栏跨中两根柱之间的护栏板中部。如图8所示。

模型边界条件:护栏立柱固定地面以下部分,车身骨架之间采用刚接,轮胎无滑动、与地面为滚动摩擦。模型接触关系:车身骨架的梁柱与护栏、地面为自动梁-面接触,耦合模型间其他部件为自动面-面接触。

4.1 碰撞模拟结果分析

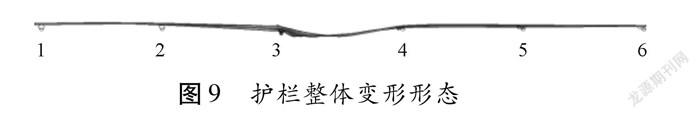

在碰撞仿真过程中,车辆未发生翻越、下钻等现象,护栏结构基本完整,说明护栏阻挡能力合格[9]。在0.04 s,汽车跟护栏发生接触;0.32 s汽车左前轮与护栏第三根柱发生碰撞;0.625 s汽车在撞击后转变角度离开护栏,但护栏未能完全成功将车辆导向正确行驶方向。从图9中可以看到,第二、第三和四立柱处变形较为严重,在0.23 s时护栏出现最大变形610 mm(图10),小于标准规定的1 000 mm[4]。

从图12(a)中可以看出,随着碰撞过程的延续,汽车动能在碰撞后急速下降,护栏产生塑性变形,内能增大;由于碰撞中摩擦做功和热量的耗散,系统的总能量有下降。其中双波形梁护栏耗能占总能量的比例为78.77 %,汽车碰撞后加速度横向和纵向的峰值分别为10.3g、4.34g,均小于标准规定的20g[4],说明其缓冲功能合格。

4.2 各护栏形式的比选

选取在我国高速公路应用较为广泛的几种护栏形式:双波形梁护栏、双条半刚性护栏、三波形梁护栏和柔性四缆索护栏进行吸能效果比选。

从图10可知三波形梁护栏最大横向变形量最大为636 mm,柔性四缆索护栏最大横向变形量最小为400 mm,均小于规范规定的1 000 mm。从图11可以对比几种护栏汽车车身的X向(汽车行进方向)加速度,发现双波形梁护栏对汽车的缓冲效果最明显,柔性缆索护栏对汽车的缓冲效果最差。

从图12可知三波形梁护栏的碰撞吸能比最大为84.45 %,柔性四缆索护栏的碰撞吸能比最小为56.13 %,可以得出柔性四缆索护栏的吸能效果最差,三波形梁护栏的吸能效果最好。

4.3 护栏优化设计

由方案比选可知,柔性四缆索护栏(图13)的耗能比率最低,仅为56.13 %,因此针对此方案进行优化设计,在缆索两端添加耗能器(图14)提高护栏的变形能力和缓冲能力。

在汽车碰撞护栏过程中,耗能器成功启动进入拉伸段工作,实现了更好的耗能效果。如图15所示。优化后的柔性缆索护栏变形能力增大,具有更优的缓冲能力,且最大变形量492 mm仍小于规范规定的1 000 mm,符合要求。优化后的柔性缆索护栏与其他形式的护栏相比,在相近的吸能比下,其质量可减少一半以上。优化后的柔性缆索护栏与其他类型的的冲击结果对比如表2所示。

5 结论

结合上述不同类型护栏的比选,可得到以下结论:

(1)符合规范的几种类型的护栏均能满足安全防护要求,变形量在安全范围之内。

(2)柔性护栏的横向变形小于半刚性护栏,柔性护栏的吸能效果较差,但其单位质量耗能率大于半刚性护栏,且柔性护栏可成功将汽车导向至正确行驶方向。

(3)增加耗能器优化设计后的柔性护栏单位质量耗能率出现了显著提升,且耗能能力增加了20 %。

参考文献

[1]于学兵,毛娟娟,刘丽萍.半刚性三波护栏与客车碰撞的仿真分析[J].汽车科技,2009(3):54-58.

[2]郑玉娜.基于车身碰撞安全性的高速公路护栏的结构优化设计[D].长沙:湖南大学,2013.

[3]唐辉.高速公路双条半刚性护栏设计及碰撞仿真研究[D].重庆:重庆交通大学,2011.

[4]JTG/T FB3-01-2004 高速公路护栏安全性能评价标准[S].

[5]毛娟娟.客车与半刚性护栏碰撞的有限元分析与模拟[D].大连:大连理工大学,2008.

[6]张鹏,周德源,冯英攀.基于数值模拟的半刚性护栏性能优化[J].同济大学学报,2008,36(11):1531-1536.

[7]JTG/T D81-2017.公路交通安全设施设计细则[S].

[8]雷正保,杨兆.汽车—护栏碰撞系统的安全性研究[J].汽车工程,2006,28(2):152-158.

[9]刘建勋,唐辉,张翼峰,等.半刚性双波护栏与雙条半刚性护栏防撞性能仿真对比[J].重庆交通大学学报,2012,31(2):279-282.

[定稿日期]2021-03-02

[作者简介]张蓝月(1995~),女,硕士,研究方向为防护结构。