水力压裂技术在梅花井矿1106110综采工作面坚硬顶板弱化中的应用

2021-12-16孙昊李立波黄海鹏黄辉代永刚

孙昊 李立波 黄海鹏 黄辉 代永刚

摘 要:梅花井矿1106110综采工作面顶板为坚硬的粉砂岩及粗砂岩,受采空区顶板垮落不充分、悬空面积大等因素的影响,采面采动压力显现明显且回采巷道围岩变形较大,给采面回采带来较大制约。为此,提出使用水力压裂技术弱化顶板,依据现场情况对水力压裂方案等进行设计。现场应用水力压裂技术后,采空区顶板可及时垮落,回采巷道底鼓及巷道帮变形量分别控制在356 mm和231 mm内,后续维修工程量小,可满足采面安全、高效回采的需要。

关键词:坚硬顶板;水力压裂;矿压;围岩变形

中图分类号:TD327.2 文献标识码:A 文章编号:1003-5168(2021)18-0072-03

Abstract: The roof of 1106110 fully mechanized working face in meihuajing mine is hard siltstone and coarse sandstone. Affected by the factors of insufficient roof caving and large hanging area in goaf, the mining pressure appears obviously and the surrounding rock deformation of roadway is large, which brings great restriction to the mining. Therefore, the hydraulic fracturing technology was proposed to weaken the roof, and the hydraulic fracturing scheme was designed according to the field situation. After the hydraulic fracturing technology is applied on site, the roof of the goaf can collapse in time, the bottom heave of the mining roadway and the deformation of the roadway side are controlled within 356 mm and 231 mm respectively, and the subsequent maintenance quantities are small, which can meet the needs of safe and efficient mining of the mining face.

Keywords: hard roof;hydraulic fracturing;mine pressure;the deformation of surrounding rock

當综采工作面开采的煤层顶板较为坚硬时,回采过程中普遍存在采空区冒落不严实、不及时,工作面超前处压力显现剧烈的情况[1-2]。若采空区悬顶面积过大,采空区顶板一次性冒落后产生的冲击波将对综采工作面人员和设备造成极大伤害;若超前处与对应回采巷道变形量大,会直接影响综采工作面的正常回采,增加巷道维修费用。通过强化回采巷道支护以及补强加固等方式虽然可减少巷道围岩变形量,但是也存在劳动工作量大、需要频繁加固等问题[3-6]。顶板坚硬岩层弱化是减少巷道围岩应力以及采动压力集中程度的主要手段[7]。现阶段,常用的顶板坚硬岩层弱化的技术措施包括深孔预裂爆破、水力压裂以及CO2变相压裂等。水力压裂具有施工便捷、压力大以及安全系数高等优点,并且在施工过程中不会产生有毒有害气体。梅花井矿开采的6-1煤顶板为坚硬的粉砂岩及粗砂岩,采空区内顶板垮落不及时,导致回采巷道围岩变形量较大。为了减弱采动影响导致的回风巷与运输巷超前处底鼓、变形破坏的现象,在1106110工作面开采过程中,从运输巷及回风巷进行水力压裂,弱化顶板坚硬岩层,实现采空区顶板及时垮落,并降低回风巷超前处、运输巷超前处围岩变形量以及后期巷道的维修量。

1 工程概况

1106110综采工作面为11采区6-1煤南翼第五个工作面,东为设计21采区;南以鸳鸯湖背斜轴为界;西为1106108工作面(回采完毕),留有30.0 m保护煤柱;北以主DF3断层为界(距井筒保护煤柱线851.0~926.0 m)。其距上覆1102206采空区133.0 m;下伏煤层未采动。工作面标高为+848.5~+1 067.0 m,对应地表标高+1 330.0~+1 393.0 m。走向长4 271.0 m,倾斜长223.1 m,开采的6-1煤厚的变化范围为3.2~3.8 m,平均为3.5 m。具体6-1煤顶底板岩性参数见表1所示。

由于6-1煤顶板岩层坚硬,采空区上覆顶板难以及时、完全垮落,导致采面动压显著,回风巷超前处、运输巷超前处在动压影响下围岩变形严重,极大地影响了工作面的正常开采。

2 水力压裂技术的应用

水力压裂技术是将高压水注入目标岩层中,通过水的作用使岩层产生新的裂隙或者使岩层中原有裂隙重启,以便在岩层中形成连通的缝隙网络,达到弱化岩层的目的。水力压裂技术使用的主要设备包括高压水泵、高压软管、封孔装置(手动泵、储能器封孔)等。

2.1 钻孔参数

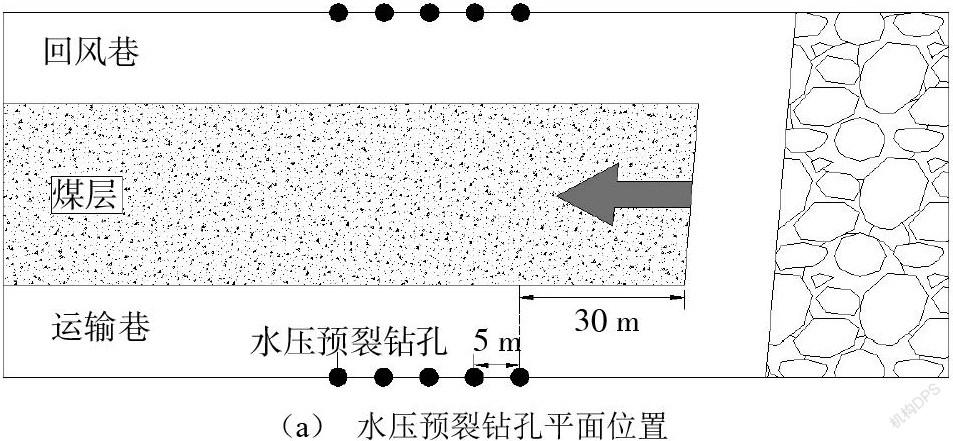

同一巷道断面处钻孔数量过多可能会导致此处巷道水压预裂后围岩难以管控,而钻孔数量过少可能达不到预期效果。为此,在运输巷、回风巷超前工作面30 m位置分别施工1组水压预裂钻孔,钻孔均布置在巷道下帮处,每组钻孔包含5个水力压裂孔,钻孔间距5 m、孔深15 m、孔径32 mm。钻孔布置如图1所示。

水力压裂虽然能够有效地切顶卸压,但同时也会破坏顶板的完整性。如果沿煤层走向方向水压预裂的长度太长、时间太早,当工作面推进至水压预裂区域时,会使此处顶板变得难以管控。通过现场反复试验后发现,当每次水压预裂的走向长度与该工作面平均每日推进距离一致时,水压预裂应用效果最佳。

2.2 水压预裂工艺流程

在1106110综采工作面运输巷及回风巷分别进行顶板水力压裂。当采面与压裂钻孔间距为15 m时,开始对钻孔进行封孔,次日进行注水。工作面超前注水距离应与每个生产班平均推进距离一致,以保证切裂后的顶板及时进入采空区。过早注水切顶会引起工作面超前处顶板下沉。具体水力压裂过程为:①将麻布用14#铁丝缠绕,绑扎从5 m长KJ10的高压胶管尾部0.5 m处开始,麻布绑扎长度为3 m;②将A与B两类聚氨酯混合后涂抹在麻布上,并迅速深入钻孔内,胶管尾部接截止阀和压力表,管口外露钻孔长度为0.5 m;③待聚氨酯膨胀凝固24 h,并确保将钻孔封死后,在管口处用注水泵进行注水。在注水过程中,观察压力表读数,当压力表读数达到峰值并持续一段时间后,压力表读数开始下降,这时该孔注水结束,进行下一个孔的封孔注水。水压预裂顶板示意图如图2所示。

3 应用效果评价

3.1 采空区顶板垮落情况

以采空区垮落情况作为评价指标。应用水力压裂技术前后采面采空区顶板垮落对比情况如图3所示。水力压裂前,采空区悬顶面积大,垮落不及时;在使用水力压裂技术后,采空区垮落密实。两巷水压致裂后的采空区顶板垮落情况良好,基本做到了随采随冒,采空区内垮落顶板可有效充填回采空间。

3.2 围岩受力及变形情况

在采面回风巷内安装YHY25型钻孔应力计,对水力压裂前后围岩内部的压力进行监测,具体监测结果见图4。顶板水力压裂后的运输巷围岩内部压力较压裂前明显降低,降低幅度平均达到65%;水力压裂后围岩中压力值平均降至38 MPa。压裂后围岩应力得以较好释放,可为围岩支护创造良好应力环境,有利于围岩稳定。

在使用水力压裂前,巷道变形严重,主要表现为底鼓、两帮收缩。现场监测发现,底鼓、巷帮最大变形量分别可达到890 mm和630 mm,围岩变形严重制约巷道使用;在使用水力压裂后采面巷道变形量明显减少,底鼓、巷帮最大变形量分别控制在356 mm和231 mm。

4 结语

梅花井矿1106110综采工作面开采的6-1#煤层顶板坚硬、难以垮落,采动动压影响显著,为此,提出使用水力压裂技术提前对1106110综采工作面顶板进行切缝弱化处理。水力压裂后顶板得以弱化,以便实现采空区顶板及时垮落,并降低采動动压对回采巷道围岩变形的影响。

现场应用后,采面回采巷道底鼓以及巷帮变形量分别控制在356 mm和231 mm以内,后期进行修缮即可满足使用需要。水力压裂技术的应用有效减少了综采工作面巷道维修量,保证了工作面连续安全回采,并且直接节约125.6万元费用。

参考文献:

[1]许红杰.“钻-切-压”定向水力压裂顶煤弱化技术应用研究[J].煤炭工程,2021(6):73-76.

[2]温忠强.18104材料巷水力压裂切顶卸压技术实践[J].煤,2021(6):49-51.

[3]王宇星.综放工作面端头悬顶水力压裂治理技术研究[J].能源技术与管理,2021(3):88-90.

[4]边相君.水力压裂切顶钻孔布置参数研究[J].陕西煤炭,2021(3):131-134.

[5]苏斌华.坚硬顶板综放工作面水力压裂控顶技术研究[J].中国矿山工程,2020(3):49-55.

[6]鲁蒙,舒梅,周横全.综采工作面坚硬顶板弱化技术研究[J].中国矿山工程,2021(2):51-54.

[7]张宪军.薄煤层综采工作面坚硬顶板弱化技术研究[J].中国矿山工程,2021(1):36-38.