某水电站压力管道高强钢开孔封焊试验及风险分析

2021-12-15徐江涛

赵 鹏,吴 疆,徐江涛

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 概 述

国内某水电站为Ⅰ等大(1)型工程,枢纽由混凝土双曲拱坝、泄洪消能建筑物和引水发电系统等主要建筑物组成。引水发电系统布置在左岸地下,岩性为花岗闪长岩,采用厂房首部开发方式。压力管道按单机单管竖井式布置,由上平段、上弯段、竖井段、下弯段、下平段组成。压力钢管位于压力管道下平段,起始点位于厂房上游50 m处(压力管道竖井中心线下游40 m),总长50.9 m,开挖洞径10.8 m,管径9.2~8.82 m,管外回填C20素混凝土,厚0.8 m(见图1)。压力钢管距离厂房上游边墙-0.9~31.6 m段采用600 MPa级高强钢板,壁厚42~28 mm。

图1 压力钢管剖面布置

压力钢管接触灌浆除首部4 m管段采用钢管预开孔进行灌浆施工外,其余管段均采用在钢管底部预埋灌浆管路和灌浆盒的方式进行灌浆施工。压力钢管接触灌浆采用敲击法进行质量检查,在灌浆结束7天后进行。根据压力钢管接触灌浆灌后检查情况,1号和4号压力钢管管外存在脱空情况,但脱空范围总体较小,除1~2处脱空面积略大于1 m2外,其他脱空面积均能满足设计标准要求;2、3号压力钢管近厂房下游侧管段管外脱空点多、面广,脱空面积不满足设计要求的区域较多,且大部分位于600 MPa级高强钢板区域,因此需要对高强钢板区域脱空处理措施进行研究。

2 600 MPa级高强钢板洞内开孔封焊风险

根据现场情况,对于2、3号压力钢管管外脱空的处理只能选择在压力钢管内壁现场开灌浆孔,补充接触灌浆,灌后封焊灌浆孔的方案。而2、3号压力钢管管外脱空不满足设计合格标准区域,均采用南京钢铁股份有限公司生产的N610CF牌号600 MPa级高强钢板。

压力钢管洞内接触灌浆开孔一般采用磁座电钻钻孔,孔径一般在12~20 mm,孔径较小。封堵一般采用圆钢制成封堵塞,将封堵塞塞入灌浆孔后,堆焊封堵磨平。高强钢板开孔封焊主要存在如下风险:

2.1 高强钢板焊接裂纹的风险

《水电站压力钢管设计规范》(NB/T 35056—2015)9.3.3条规定“当管壁为高强钢时不宜开设灌浆孔,可采用其他方法灌浆”。《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)4.2.6条规定“对于有裂纹倾向的母材和潮湿环境,焊接时应进行预热和后热。高强钢不宜开设灌浆孔,宜采用预埋管法或拔管法进行回填灌浆和接触灌浆。”高强钢板洞内开孔封焊措施不当容易出现焊接裂纹的主要原因如下:

(1)高强钢灌浆孔封堵采用熔化焊时需进行预热和后热,以减少焊接裂纹的出现。由于灌浆孔尺寸小,不便贴合可控制加热温度的远红外电加热片,而采用人工控制温度的火焰加热法,从而导致各个部位加热、冷却不均匀,进而可能导致焊缝开裂。

(2)高强钢的合金元素多,成分复杂,金相组织为低碳板条马氏体或粒状下贝氏体,缺口裂纹敏感性比较高。由于其强度较高,相应的塑性相对较低,且焊接热影响区在多次焊接加热后,晶体组织性能变化较复杂,易造成韧性下降,故采用熔化焊接工艺封堵灌浆孔易产生裂纹等焊接缺陷。

(3)灌浆孔内不易清除的浮锈、油污、油漆、泥浆以及围岩渗水或灌浆凝固水渗出均会导致焊接接头内的扩散氢含量增加,存在氢致裂纹的可能。

2.2 堆焊体自身缺陷或与母材未熔合导致的风险

压力钢管位于地下洞室内,由于洞内环境潮湿,焊接封堵塞密封性无法保证,易在焊接阶段产生大量水蒸气,可能在焊接过程中形成气孔,影响焊接质量。另一方面,由于补灌开孔孔径较小,堆焊体厚度较大,封焊施工操作难度高,堆焊体自身易出现气孔、夹渣等焊接缺陷,堆焊体与母材间也存在未完全熔合的可能。

综上所述,若高强钢焊接过程中产生焊接裂纹、气孔、夹渣及未熔合等焊接缺陷,压力钢管充水后,在高压内水的作用下,可能出现压力钢管渗漏问题。

3 高强钢开孔封焊试验

3.1 试验基本情况

为评估压力钢管高强钢板开孔及封焊风险,总承包项目部开展了高强钢板开孔封焊试验。试验钢板采用与压力钢管相同的600 MPa级N610CF钢板,钢板长6 400 mm,宽2 400 mm,厚30 mm。为模拟原位压力钢管的情况,试验钢板加工为瓦片形,内径与压力钢管相同为9 200 mm,周圈共设3道加劲环,钢板底部设土工布,模拟原型脱空状态,土工布外浇筑混凝土。试验地点位于尾水出口明渠底板上。

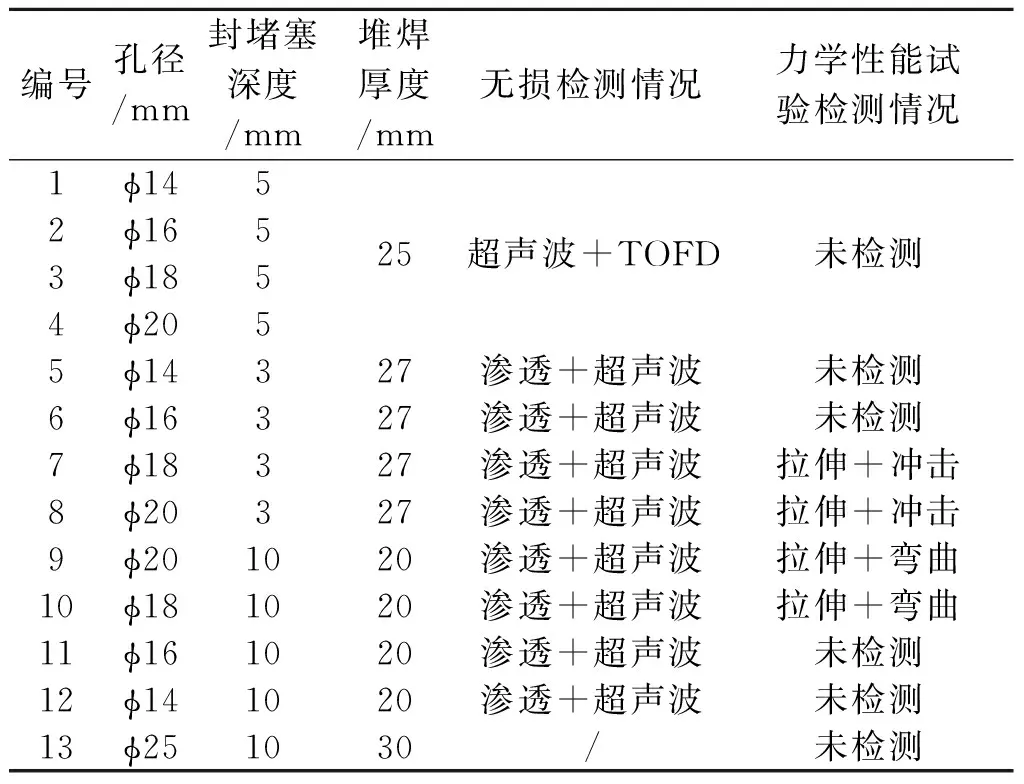

利用磁力钻,在试验钢板上开设了共13个试验孔,孔径分别为14、16、18、20、25 mm,试验孔的位置如下所示(见表1、图2),试验孔封堵方案如下所示(见图3)。底部柱形封堵塞采用Q355圆钢制成,封堵孔坡口打磨清理完成后、施焊前将封堵塞塞入灌浆孔。1~4号试验孔为初期试验孔,堆焊厚度均为25 mm;5~12号试验孔内堆焊厚度分两组进行对比:分别为20 mm(试验板2/3板厚)和27 mm。

表1 试验钢板开孔相关信息统计

图2 灌浆孔开设位置示意

图3 封焊方案示意(以φ16孔径为例)

3.2 焊后质量检查标准

根据监理部要求,设计部门经研究,明确压力钢管高强钢开孔堵焊试验焊后质量检查要求如下:

(1)灌浆孔堵焊质量评定标准按《水电工程单元工程质量等级评定标准 第2部分:金属结构及启闭机安装工程》(NB/T 35097.2—2017)第5.2.7条执行,即:“焊后满足设计要求,焊接接头外观按现行行业标准《承压设备无损检测 第4部分:磁粉检测》NB/T 47013.4和《承压设备无损检测 第5部分:渗透检测》NB/T 47013.5规定进行磁粉检测(MT)或渗透检测(PT)表面无损检测,合格等级为III;表面平整,无渗水现象”。抽检比例按100%执行。

(2)灌浆孔堵焊完成后,应对堵焊部位及周边热影响区进行取样,开展力学性能试验。主要检验内容包括:拉伸试验、弯曲试验、冲击试验。取样方法及力学性能试验要求按《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)附录D执行。

另外,建议增加若干组不同堆焊填充深度的封堵方案,开展堆焊填充深度对比研究。

3.3 焊后质量检查结果

3.3.1 表面无损检测结果

1~4号试验孔封焊体未进行表面渗透检测。5~12号试验孔封焊体表面渗透检测结果表明,6号和12号的封焊体焊后表面存在气孔及表面开口缺陷的情况,经砂轮机打磨处理后能达到规范合格标准,5~11号封焊体焊后表面渗透探伤检测符合规范合格标准。

3.3.2 内部无损检测结果

为更清楚了解封孔焊接的情况,还对封焊体及周边母材进行了内部无损检测:

(1)1~4号试验孔封焊体采用超声波和TOFD两种检测方法进行无损检测。其中超声波检测采用斜探头进行检测,4个封堵孔均有缺陷反射回波,缺陷回波深度8~28 mm;TOFD检测从图谱来看,为整个封堵深度的缺陷显示。

(2)5~12号试验孔封焊体进行了超声波检测,其中超声波检测采用斜探头和直探头进行检测,超声波直探头检测未见明显缺陷回波,超声波斜探头检测出8个封堵孔均存在缺陷反射回波,缺陷深度8~30 mm。

(3)对力学试验取样外剩余的封堵孔周边热影响区,采用超声波直探头进行检测未见缺陷回波显示。

3.3.3 力学性能试验结果

力学性能试验选取7号(堆焊27 mm、孔径18 mm)、10号(堆焊20 mm、孔径18 mm)、9号(堆焊20 mm、孔径20 mm)、8号(堆焊27 mm、孔径20 mm)共4孔进行。每孔沿孔中心,对半分割为两个试样。主要内容包括:拉伸试验、弯曲试验、冲击试验。力学性能试验结果如下:

(1)从拉伸试验成果看,7号试样抗拉强度698 MPa,10号试样抗拉强度686 MPa、9号试样抗拉强度671 MPa、8号试样抗拉强度621 MPa,均能满足《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)附录D“焊缝抗拉强度不小于母材标准规定值下限”(即610 MPa)的要求。从拉伸试验后试样断裂性状看,7号和9号堆焊体与母材熔合较好,堆焊体与母材无明显拉裂界线;8号和10号试样堆焊体与母材沿孔周结合部位拉裂,堆焊体与母材存在明显未熔合现象,之所以试样的整体抗拉强度能到达610 MPa以上,可能与母材抗拉强度远大于610 MPa有关(根据母材拉伸试验成果,其抗拉强度为682~726 MPa)。

(2)从弯曲试验成果看,根据《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)附录D的要求,开口缺陷在3 mm以下即为合格,9号和10号试样开口缺陷均小于3 mm,满足规范要求。

(3)从冲击试验成果看,根据《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)附录D的要求,焊缝冲击吸收能量平均值不小于母材标准规定值下限,母材的冲击试验要求在-20 ℃条件下进行,但本次试验采用的常温条件,因此无法进行有效的评判。从试验结果看,在常温条件下,7号试样实测值为250J,8号试样实测值为152J,7号和8号试样抗冲击能力存在较大差距,其原因可能为8号试样堆焊体与母材存在未熔合问题,因此抗冲击力学性能较7号试样有较大幅度降低。

4 焊接缺陷原因分析与改进建议

4.1 焊接缺陷原因分析

根据焊后质量检查结果,试验孔封焊后,封焊体表面探伤成果基本满足规范合格标准,但焊缝内部可能存在气孔、夹渣、未熔合及焊接裂缝等焊接缺陷。焊接缺陷产生的可能原因如下:

(1)高强钢本身的特性导致。由于高强钢合金元素较多,成分复杂,缺口裂纹敏感性较高,塑性、韧性相对较低,因此对高强钢采用熔化焊接工艺时易产生焊接裂纹等缺陷。

(2)现场封焊操作困难。根据现场试验情况,试验孔孔径为14~25 mm,焊接使用的焊条直径约4 mm,封焊体深度20~27 mm。由于封堵塞密封性较差,试验孔孔径较小,封焊体深度较大且焊条较粗,现场进行堆焊操作时难度较大,导致焊接过程中可能产生气孔、夹渣、未熔合等焊接缺陷。

4.2 封焊改进建议

为尽量减少封焊体体内存在的焊接缺陷,建议调整开孔封焊措施:在进行灌浆孔焊接前,先使用丝锥对灌浆孔进行攻丝,并制作相应的灌浆孔堵头。攻丝完成后,在丝扣表面涂抹耐高温环氧密封胶,拧紧封堵堵头,最后在堵头与钢板表面进行封焊。措施调整后,可提高封堵塞密封性,减小封焊体厚度,降低封焊操作难度,从而降低产生焊接缺陷的可能性。

5 结论与分析

(1)受高强钢本身性质及现场施工难度影响,压力钢管高强钢开孔封焊过程中易产生焊接裂纹、气孔、夹渣等焊接缺陷;或堆焊体与母材间可能产生未熔合情况,压力钢管充水后存在渗漏风险。

(2)高强钢板开孔封焊试验成果表明,钢板开孔封焊后,表面探伤成果可以满足规范要求,内部无损检测成果显示试验孔封堵体内部均存在一定的焊接缺陷,缺陷深度约8~28 mm。力学性能检测结果表明,焊后的高强钢板拉伸试验试样和弯曲试验试样的力学性能指标均能满足规范要求。

(3)600 MPa级高强钢板开孔封焊表面探伤及焊后钢板的力学性能可以满足规范要求,但焊缝内部可能存在气孔、夹渣、未熔合及焊接裂缝等缺陷,在内水压力作用下,存在一定渗漏风险。因此压力钢管高强钢区域管外脱空处理方案应综合评估,选择更稳妥可靠的处理方案。

■