燃气热水器冷凝水生成机理及抑制方法的分析研究

2021-12-15李志敏邓飞忠吴桂安仇明贵

李志敏 邓飞忠 吴桂安 仇明贵

(华帝股份有限公司 中山 528400)

引言

燃气热水器在运行过程中,当外界湿度较大、负荷较低、水量较大条件下容易出现冷凝水珠从燃烧室内壁滴落至火排或底壳问题,由于冷凝水为弱酸性,长时间的聚积滴落容易对零部件形成侵蚀存在安全隐患,由此带来的维修成本也随着增大。严重时将造成燃烧工况恶化,废气排放增加、热损失增大。

本文将从理论分析入手探讨冷凝水的内部生成机理,确定影响燃气热水器冷凝水生成的主要因素,从而提出相应的解决方案,达到抑制冷凝水生成的目的。

1 燃气热水器内部冷凝水生成机理

1.1 冷凝水珠的生成机理

高温烟气温度在降低至该处的露点温度时,气态水分子释热并开始逐渐凝结成液态水珠,而气态分子要析出冷凝水珠需要使其水蒸汽分压达到饱和水汽分压时才会生成。为研究水汽分压生成的主要影响因素,从燃烧反应式入手进行推导其影响因素之间关系[1,2]:

由燃烧前后物质守恒定理及水气分压,在标准大气压完全燃烧(α=1)下燃烧产物中的水汽分压为:

结合(1)及(2)可得出:

从碳氢化合物燃烧反应式(1)可以看出[1]:气态水分子的组成一部分来源于一次空气及二次空气的引入,主要受环境湿度影响;其二是烃类燃料燃烧反应所生成的高温水蒸气,H含量越大,生成的气态水摩尔体积占比越大,水汽分压越高。

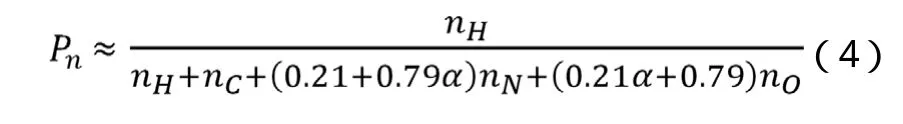

为便于分析计算,忽略引入空气中水汽分子受环境温度变化的影响,这里作近似计算,则进一步推导出不完全燃烧且α>1的燃烧反应中的水汽分压为:

式中:

e—水汽分压(Pa);

nw及na—水汽摩尔分数,其他干气体摩尔分数(%);

nH—H元素摩尔分数(%);

nC—C元素摩尔分数(%);

nN—N元素摩尔分数(%);

nO—氧气中O元素的摩尔分数(%);

Pn—水汽分压(atm);

α—过剩空气系数。

通过对燃气热水器当前工作状态下的烟气进行取样分析可得出各物质含量,从上式可知水汽分压与燃气组分中各元素物质的量占比及过剩空气系数相关,烃类燃料的燃烧产物的生成受燃烧固有系统的反应程度影响,由式(4)结合水汽分压与露点温度的变化关系知:Pn∝1/α,即空气过量系数α越大,Pn越小,露点温度越低。

1.2 排烟温度对冷凝水生成的影响

燃烧时若系统的排烟温度低于露点温度时,烟气中的水汽饱和度越大,越容易凝结成为液态水。一定比例的燃气与空气进入燃气热水器燃烧腔体内燃烧,其带入的热量分为两部分:燃气与空气的热焓,燃气的化学热量;燃烧产生的热量去向主要分为有效吸热量、散热损失和排烟损失热,根据能量守恒热平衡方程[3-5]:

式中:

H—燃气的化学热量,单位:kJ;

H1—燃气、空气引入的热量,单位:kJ;

Qe—热水器燃烧有效吸热量,单位:kJ;

Qs—散热损失量,单位:kJ;

Qp—排烟损失热,单位:kJ。

燃气热水器热效率(按低热值计算)可表示为:

式中:

Cp—排烟温度下烟气定压比热,单位:kJ/Nm3·K;

tf—排烟温度,单位:℃;

t0—环境温度,单位:℃;

V0—理论空气量,Nm3/Nm3干燃气;

Vf0—理论烟气量,Nm3/Nm3干燃气。

根据GB 6932—2015中规定的燃气热水器热效率计算式[6],令,结合式(6)及(7)则热效率计算式可以表示为:

式中:

ηt—热效率,%;

M—水的比热容,MJ/(kg·K);

tw2—出水端温度,℃;

tw1—进水端温度,℃;

V—实测燃气消耗量,m3。

从(9)式可以得出:

1)在额定热负荷及相同换热系统且可充分换热条件下,排烟温度tf∝1/ηt,即相同负荷下燃气热水器热效率越高,排烟温度越低,排烟温度则对应了当前负荷下热量损失状态,当此烟气状态下的水汽分压对应的露点温度与排烟温度接近时就有冷凝水析出风险,若排烟温度高于露点温度,水汽液化可能性就低,反之则高;

2)在相同换热系统且可充分换热条件下,适当提高某温度区间的热负荷(耗气量V增加),ηt降低,排烟温度tf升高,从而使烟气含量增加,水汽分压Pn减小,露点温度降低。

1.3 冷凝水解决方案

通过以上分析得出了冷凝水生成的主要原因是受当前露点温度决定的,而露点温度与系统燃烧产物中水汽分压及排烟温度具有强相关性,因此我们通过增大系统水汽分压及提高排烟温度来解决冷凝水问题。

1)增加风机电流补偿

通过增加风机电流补偿,提高风机转速,从而增大过剩空气系数α,其一是满足燃气充分燃烧所需的氧,增加系统燃烧热量,减少因不完全燃烧产生过多燃烧产物降低排烟温度tf;同时在满足燃烧器火焰稳定的前提下增大风量在一定程度上可降低系统ηt,也可达到提高排烟温度的目的。

2)提高负荷补偿

提高系统负荷的补偿,尤其是最小负荷状态下的负荷补偿,通过提高燃气化学总热H,系统有效吸热Qe及Qs变化不大,Qp提高进而提高排烟温度tf。排烟温度tf与当前烟气露点温度差值越大,冷凝水风险越小。

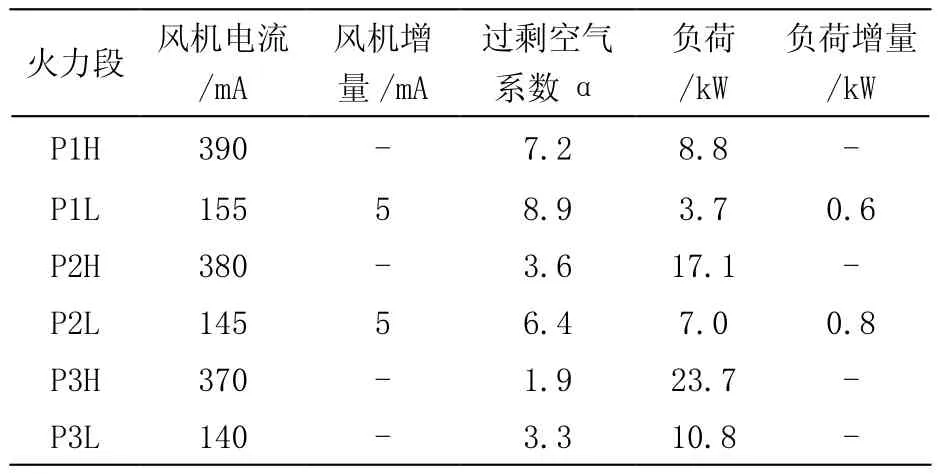

2 试验对比分析

本文选取一款13 L(24 kW)天然气机型为研究对象,针对其在测试时出现的冷凝水问题应用上述解决方案进行实验验证分析,测试条件为:使用CH4基准气,燃气一次压2 000 Pa下使整机工作在各火力段的最大PiH、最小负荷PiL(样机为三分段机型,i=1,2,3;P1H表示第1分段最大负荷,P1L表示第1分段最小负荷,依次类推),调节进水流量使其固定在(35±2)℃,观察燃烧室内是否有冷凝水沿内壁滴落(环境相对湿度:57.8 %RH ,进水温度20 ℃)。其测试结果见表1。

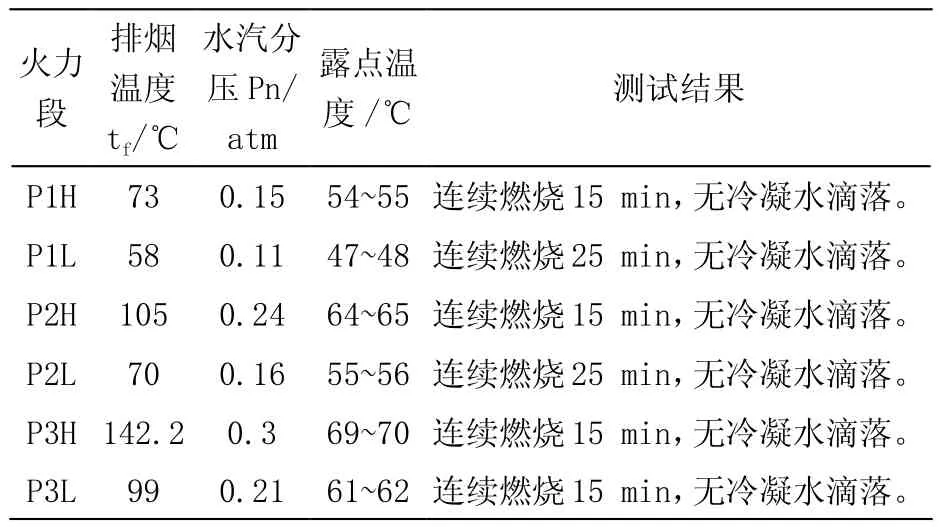

表1 样机各火力段参数及测试结果

根据上述测试结果发现在P1L及P2L火力段出现了间隔性冷凝水滴落问题,且在P1L段冷凝水随着时间增长冷凝水量持续增多。对其各负荷段实际所测得的烟气指标结合燃气气质分析(CH4(98.851 %)、N2(0.909 %)、O2(0.24 %))结果应用式(3)计算得出不同负荷段下的水汽分压值,查0~100 ℃对应下的饱和蒸汽压对照表,得出各负荷段水汽分压值及对应下的露点温度,其结果见表2。

表2 不同火力段水汽分压及对应的露点温度对照表

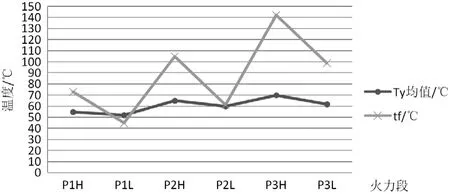

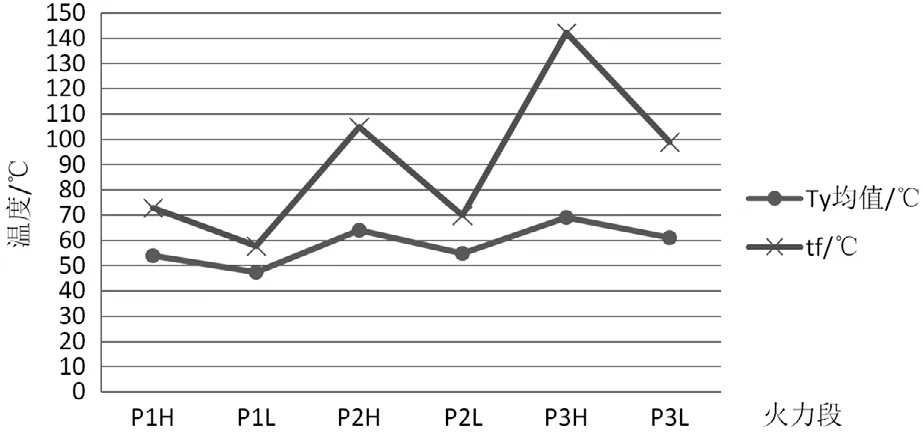

从不同负荷段得出的露点温度与表1中实际排烟对比(见图1)发现,在P1L段排烟温度低于露点温度,冷凝水容易析出,在P2L段烟温已逼近于当前露点温度,冷凝水生成概率较大,可能呈间隔性滴落,这与上述试验分析结果吻合。

图1 各火力段排烟温度tf与露点温度Ty均值关系

基于上述分析,对P1L段及P2L段负荷及风机电流进行调整(见表3),调整后整机在相同试验条件下进行测试,其结果见表4。

表3 风机电流及负荷参数调整表

表4 调整后各火力段试验结果

在P1L及P2L火力段测试时由原来测试时长15 min增加至25 min,从试验结果看来,在原来容易出现冷凝水滴落的负荷段(即图1中tf与露点温度Ty的交叉点或逼近点处)未出现冷凝水滴落现象,且从图2所示可以看出全负荷段tf均大于Ty,最小差值出现在P1L点,差值为10.5 ℃,冷凝水滴落风险较小。

图2 调整后排烟温度tf与露点温度Ty均值关系

以上分析对燃气热水器冷凝水出现在小负荷段的风机电流之间的关系进行了重新匹配,考虑各负荷区间内负荷值为线性增加,为保证燃烧的充分性与稳定性,其负荷区间中间段的风机电流与负荷按照线性关系进行匹配即可,如图3所示,最终可实现全负荷段均无冷凝水生成的风险。

图3 负荷-风机电流匹配关系

3 结论

本文对冷凝水生成及影响因素进行了理论分析,基于此提出了一种解决应用方案,并进行实验对比,结果表明该方案可以很好的解决了燃气热水器冷凝水生成问题,并得出了以下结论:

1)燃气热水器冷凝水的生成主要受当前水汽分压决定的露点温度影响,研究排烟温度也是判断其与露点温度的差值来判定是否达到水汽饱和温度点;水汽分压与空气系数α在燃烧稳定条件下呈负相关;

2)通过对出现冷凝水的负荷的空燃比重新进行匹配设计,可以在一定程度上降低水汽分压值及提高排烟温度,从而增大排烟温度与露点温度之间的差值,降低冷凝水生成风险;

3)在燃烧系统设计时,充分考虑过剩空气系数与各负荷段排烟温度对露点温度的影响进而产品的环境适应性及可靠性。