蓝宝石衬底表面形貌检测和评价系统

2021-12-14崔长彩李子清薛步刚

崔长彩,杨 成,李子清,薛步刚

(华侨大学制造工程研究院,福建厦门361021)

1 引 言

蓝宝石由于具有优良的力学性能、光学性能以及热力学性能[1],被广泛应用于发光二极管LED[2-4]、手机屏幕、激光系统和军事光学窗口[5]领域。这些领域对蓝宝石的表面质量有着极高要求,特别是蓝宝石作为衬底,其表面质量直接影响制备器件的质量。在蓝宝石衬底表面形貌测量中,不仅需要单点的表面形貌评价参数,其表面形貌评价参数的分布情况也尤为重要。蓝宝石衬底的加工流程主要包括线切割[6]、研磨[7]和抛光[8]等工序。衬底经过不同的加工工艺后表面形貌有所不同,它与加工质量、工艺参数息息相关。表面粗糙度作为表面形貌的重要评价参数,在评价微观形貌上更具代表性,其分布特征是评价表面质量的重要指标。因此,对蓝宝石衬底表面形貌的粗糙度参数及其分布特征进行有效检测,具有十分重要的意义。

表面粗糙度评价参数获取的前提是样品表面形貌的精确测量。表面形貌测量可分为二维形貌测量和三维形貌测量,二维形貌数据只能提取二维粗糙度评价参数;而三维形貌数据则能同时提取二维和三维粗糙度评价参数,因此,它所包含的形貌信息更加全面,也更具代表性。形貌测量方法主要分为接触式测量和非接触式测量。接触式测量的代表有探针轮廓仪,如Lee,Kim[9]等人研究了一种摆臂式探针轮廓仪,用于线上测量研磨过程中样品的表面形貌。Cheng[10]等人设计了一种双探针轮廓仪,利用双探针的补偿来实现表面形貌的测量。然而,这两种探针轮廓仪不易测量衬底的三维形貌,且有损伤衬底表面的风险。非接触式测量则分为光学类和非光学类测量方法,如 XU[11]等人用 VK-X100/X200 形状测量激光显微系统研究了蓝宝石衬底在平坦化过程中表面形貌的变化。Wang[12]等人用Zygo NewView 7300 三维光学干涉测量系统和LSM 700 激光扫描共焦显微测量系统观测研究了双面研磨磨削参数对蓝宝石表面形貌的影响。杨海成[13]等人利用白光干涉仪和扫描电子显微镜研究了磨削时砂轮磨粒直径和砂轮转速对蓝宝石表面形貌的影响。张克华[14]等人借助扫描电子显微镜研究了蓝宝石衬底双面研磨材料的去除机理。上述三维形貌测试采用的基本上都是商业仪器,测量精度很高,但大部分仪器对样品表面的测量方式都是单点取样测量,价格较为昂贵。蓝宝石衬底片的尺寸规格一般有2 英寸、4英寸、6 英寸和8 英寸等,而目前的商业仪器并没有针对不同尺寸的蓝宝石衬底提供测量评价模块。

垂直扫描白光干涉技术[15-17]作为一种无损的光学测量手段,具有高灵敏度和高精度等优点,被广泛应用于表面形貌[18-21]和光学薄膜厚度[22-23]等的高精度测量中。该技术还可以与其他测量方式组合,形成精度更高、适用范围更广的测量系统[24]。针对目前商业形貌测量仪价格昂贵且模块化程度不高,不能满足衬底多尺寸的测量需求,本文基于垂直扫描白光干涉技术,开发了一套蓝宝石衬底表面形貌检测评价系统,提取二维和三维粗糙度评价参数,并对多点位置粗糙度进行统计参数分析,实现了对不同尺寸蓝宝石衬底表面形貌的检测和评价。

2 理论分析

2.1 测量点的位置设置和路径规划

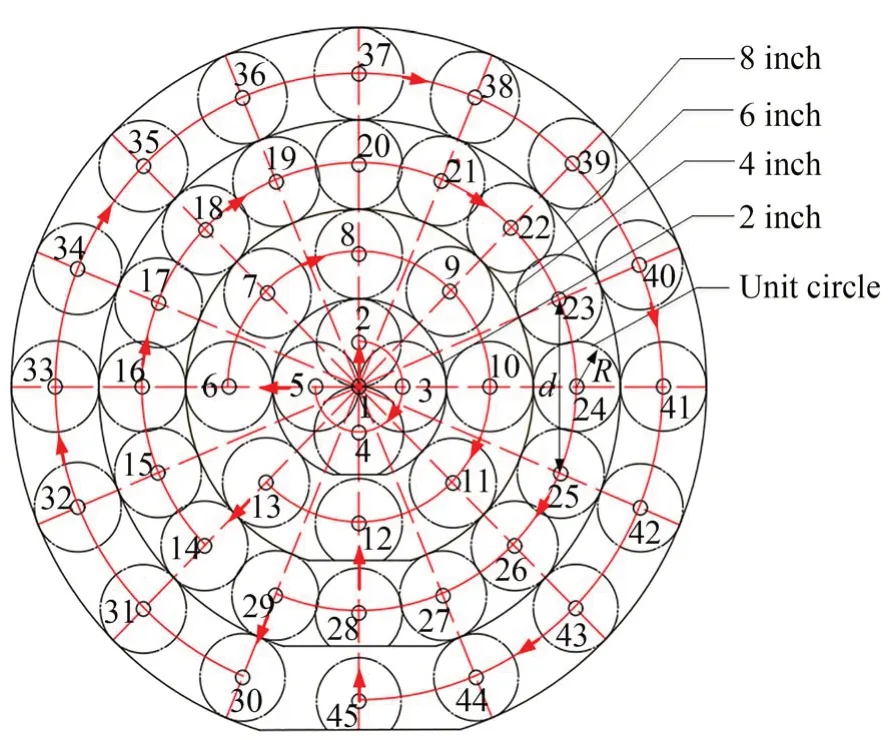

蓝宝石衬底的规格有2 英寸、4 英寸、6 英寸和8 英寸等。为了更加客观全面地评价衬底表面形貌,参考国家标准“硅片平坦表面的表面粗糙度测量方法[25]”(GB/T 29505-2013),本文对不同尺寸的衬底片设计不同的采样位置和采样点数。在2 英寸的衬底上,采用5 点布局,其中一点位于衬底圆心,如图1 中的点1,另外4 点位于直径为25 mm 的圆心上如点 2,3,4,5 所示,且 4 点在 2 英寸的衬底上对称分布。用直径为25 mm 的圆作为单位圆,以单位圆圆心处的评价参数来评价整个单位圆的表面形貌。随着尺寸的增加,单位圆数量顺着所在直径往外相应增加。圆心距离衬底圆心相等的单位圆称为同一层的单位圆。令同一层单位圆相邻圆心的距离为d,单位圆半径为R,若d大于3R,则在相邻同心圆圆心与衬底圆心形成角的角平分线上同一层位置处增加一个单位圆。如图1 所示,不同尺寸的测量点数如下:2 英寸有 5 个测量点,4 英寸有 13 个,6 英寸有29 个,8 英寸有45 个。测量时以衬底片的圆心1作为起始位置,直线位移台和旋转台配合实现系统测量时样品的运动。图中箭头方向表示测量时所走路径方向,数字表示测量点的测量序号。

图1 不同尺寸蓝宝石的测量点数及路径规划Fig.1 Measuring points of sapphire in different sizes and path planning

2.2 系统评价参数选择

测量系统选取的二维粗糙度评价参数通常有轮廓算数平均偏差(Ra)、轮廓均方根偏差(Rq)、轮廓最大高度(Rz)和轮廓最大峰谷垂直距离(Rt);选取的三维粗糙度评价参数有表面算术平均偏差(Sa)、表面均方根偏差(Sq)、表面最大高度(Sz)和表面最大峰高(Sp)[26-28]。除此之外,测量系统还对整个衬底多个测量位置的粗糙度参数的最大值和最小值、平均值、方差和标准差进行统计分析,用于评价衬底表面的整体质量。

2.3 测量原理

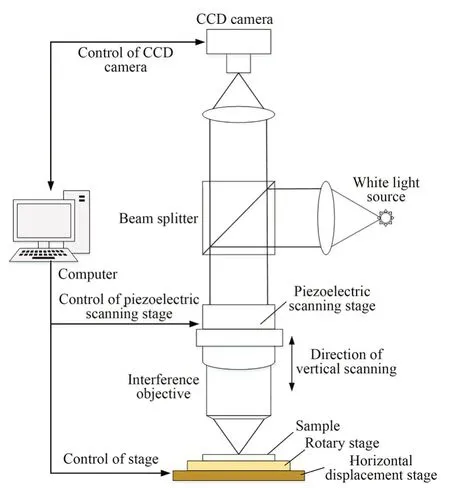

系统采用垂直扫描白光干涉测量技术作为测量手段,测量原理如图2 所示。该系统主要包括[29]:白光光源、分束镜、CCD 相机、Mirau 型干涉物镜、位移台、压电扫描台和计算机等。CCD相机用于采集干涉图像;位移台提供水平位移和垂直位移;压电扫描台用于提供系统垂直扫描采样时的步进位移;计算机用于实现硬件设备的驱动、图像采集和后期的图像处理。

图2 垂直扫描白光干涉技术工作原理Fig.2 Principle of vertical scanning white light interfer⁃ence technology

3 核心算法及工作流程

3.1 三维形貌恢复算法

衬底表面形貌恢复算法是白光干涉测量系统最核心的部分。考虑到算法的复杂性,采用改进质心算法[30]作为系统的形貌恢复算法。改进质心算法以光强插值差分mi作为计算对象,mi的定义如下:

式中:I表示图像,i表示图像序列。通过相邻两帧图像光强I的差分,有效地减弱了干涉图像中直流信号对形貌重构的影响。改进质心算法的各点高度为:

式中:m表示光强值差分,i表示光强值差分m的序列号。

3.2 自动对焦算法

白光干涉测量系统的光源是复色光源,对表面起伏特别敏感,只有当参考光和测量光的光程相等时才能产生干涉条纹,进行表面检测。因此,白光干涉测量系统的自动对焦一直是该领域的难点。为了解决这一问题,利用干涉图像中干涉条纹信号的波动性,本文采用图像截面的灰度值方差作为清晰度评价函数,实现自动对焦。

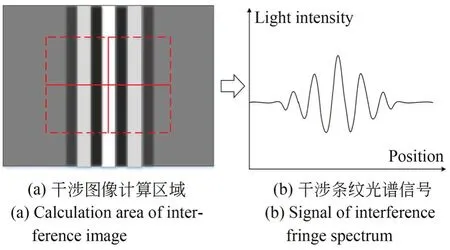

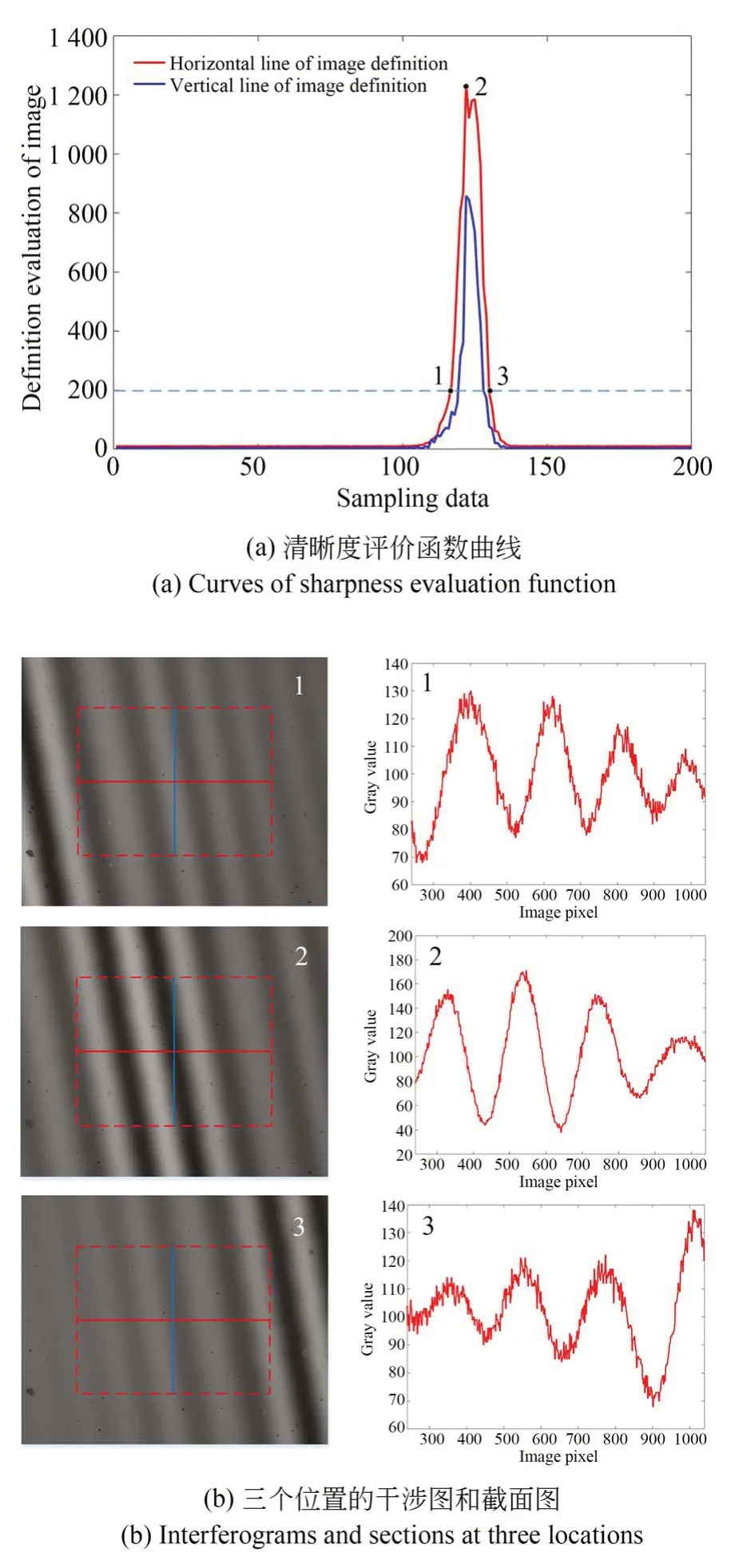

截面方差计算法实现自动对焦的原理如图3所示。为了减少算法的计算量,使对焦时干涉条纹能位于图像中心位置,选取图3(a)中的虚线框作为计算区域。为了避免出现干涉条纹平行或垂直图像边界的情况,对虚线区域进行十字截取。当图像中心位置出现干涉条纹时,总会得到一个如图3(b)所示的干涉光谱信号。通过计算截面光谱信号的方差来作为清晰度评价函数,从而实现自动对焦。测量系统的对焦流程如图4所示。

图3 自动对焦判断原理Fig.3 Principle for autofocus judgement

图4 对焦算法流程Fig.4 Workflow of focusing algorithm

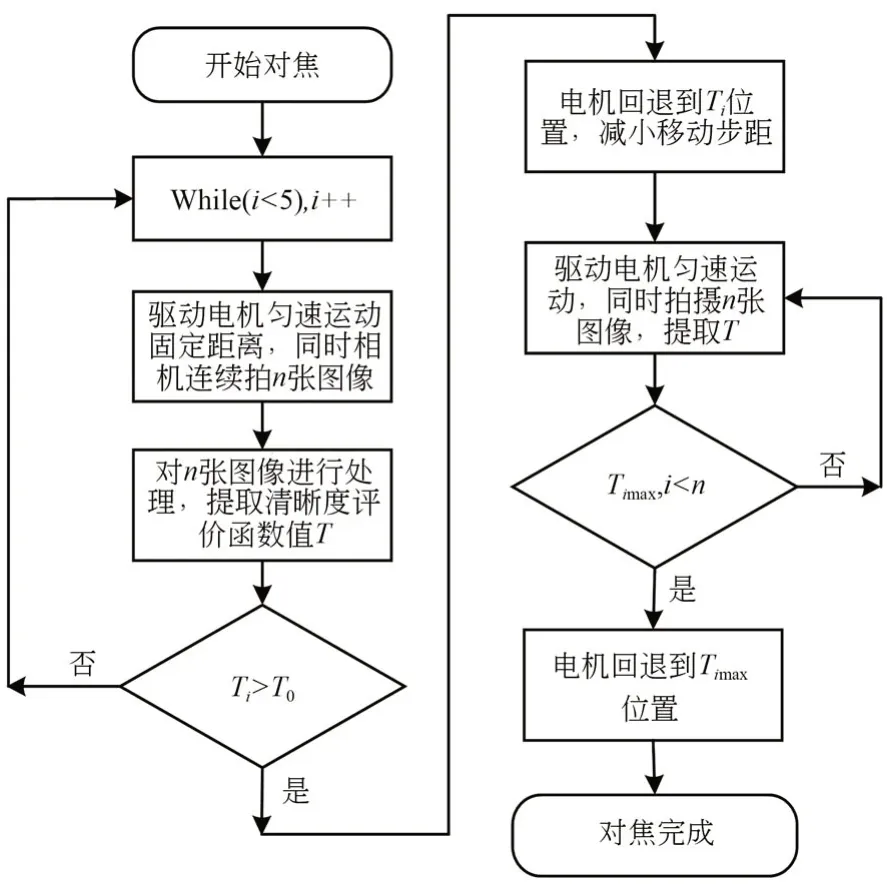

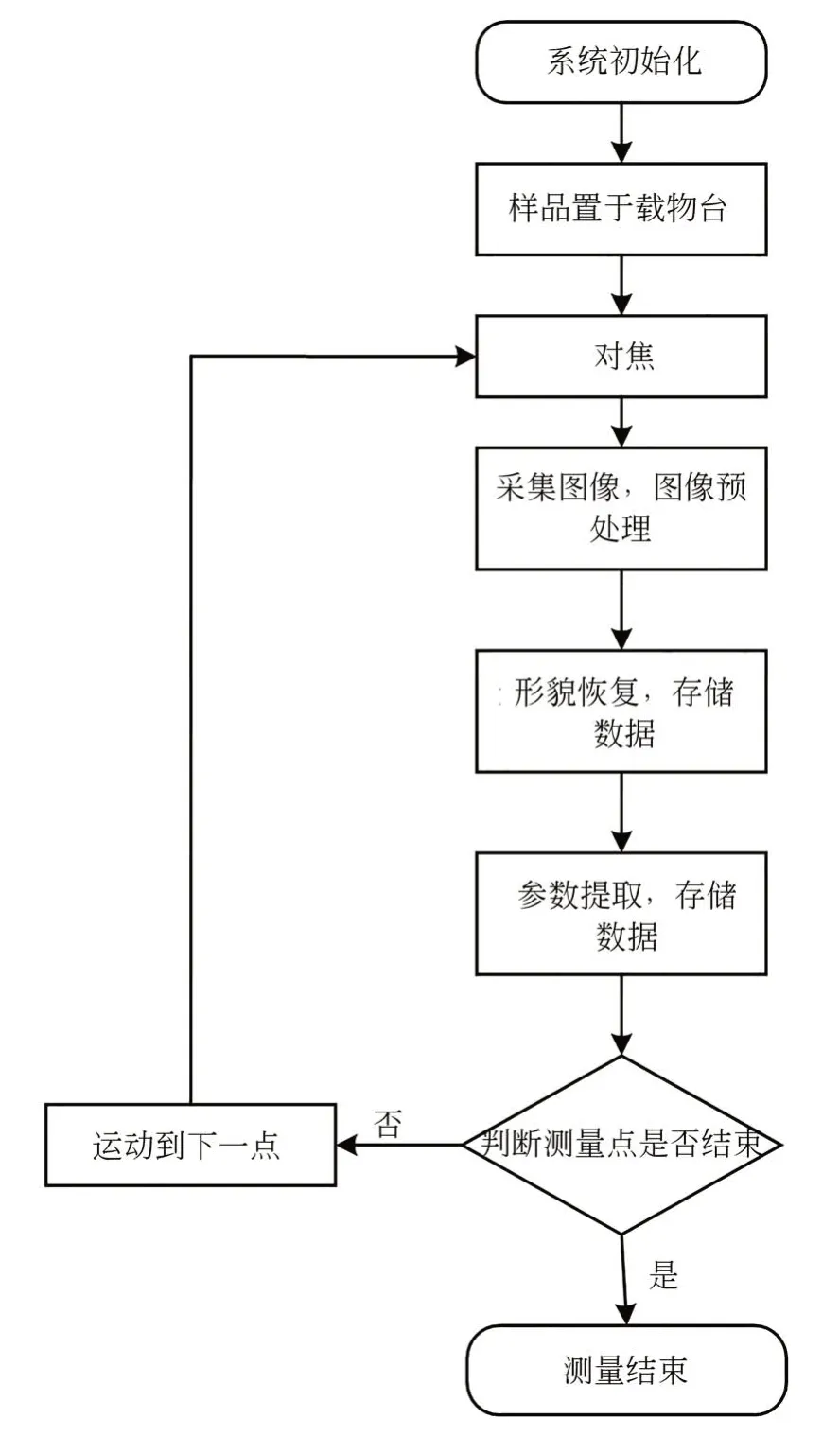

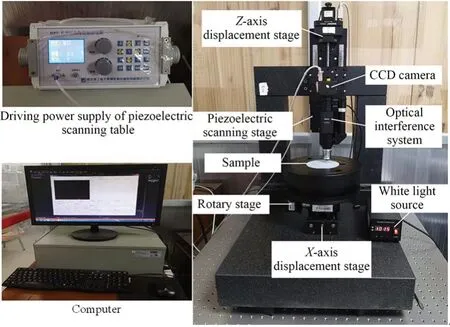

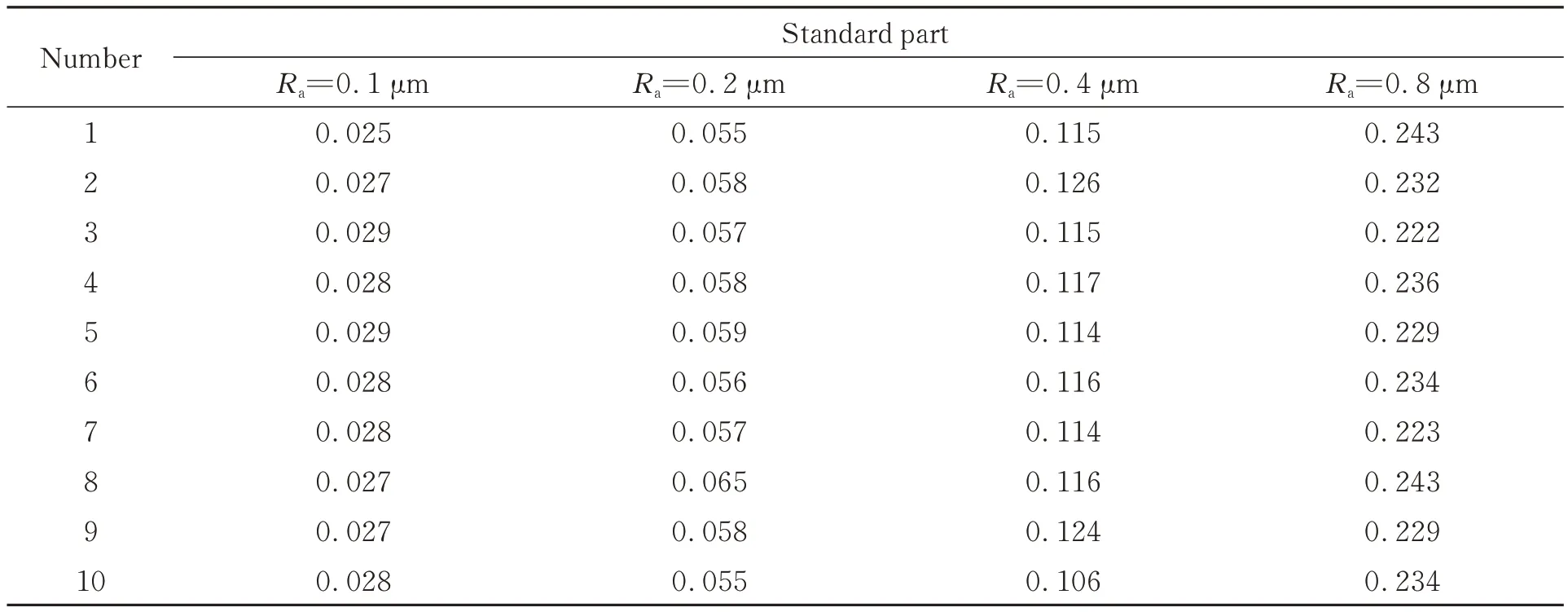

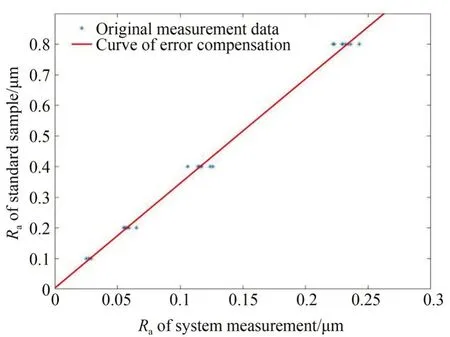

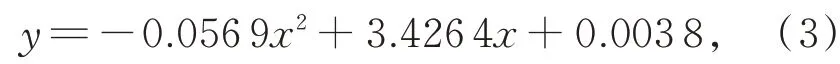

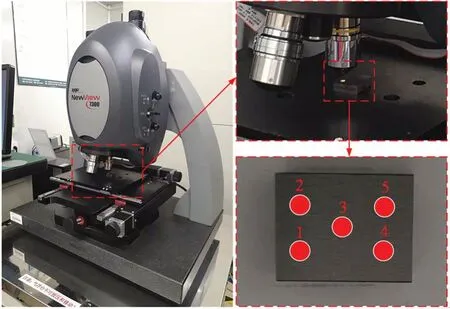

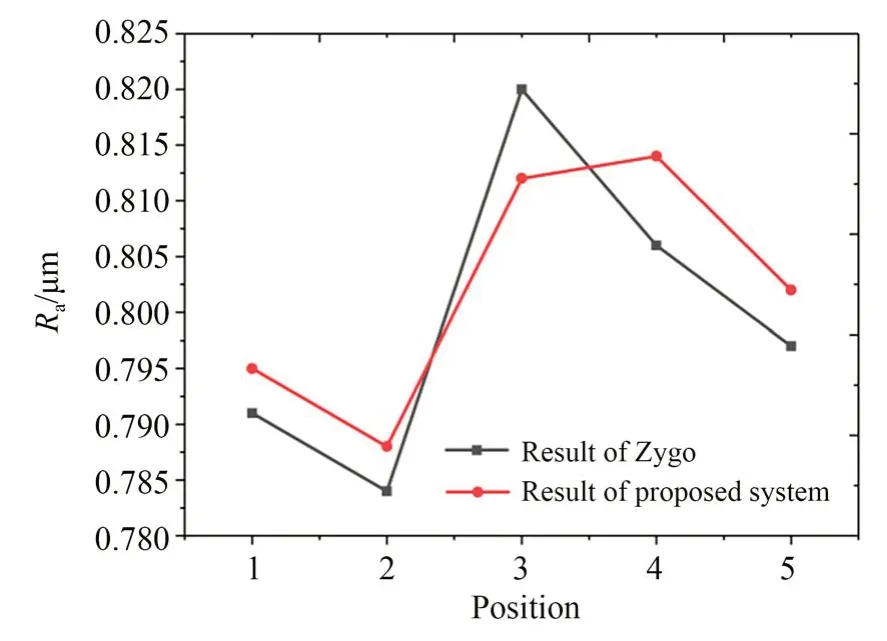

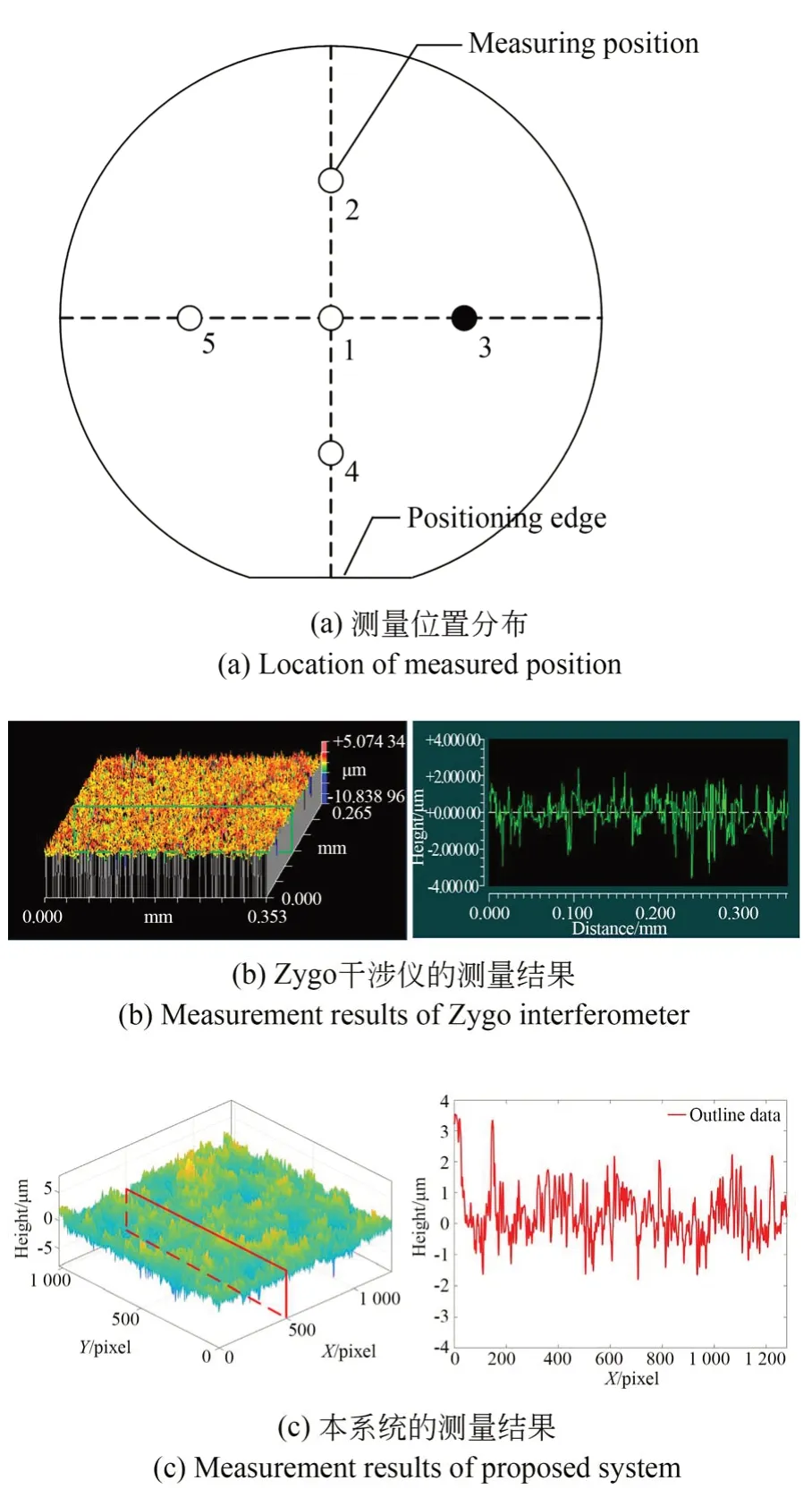

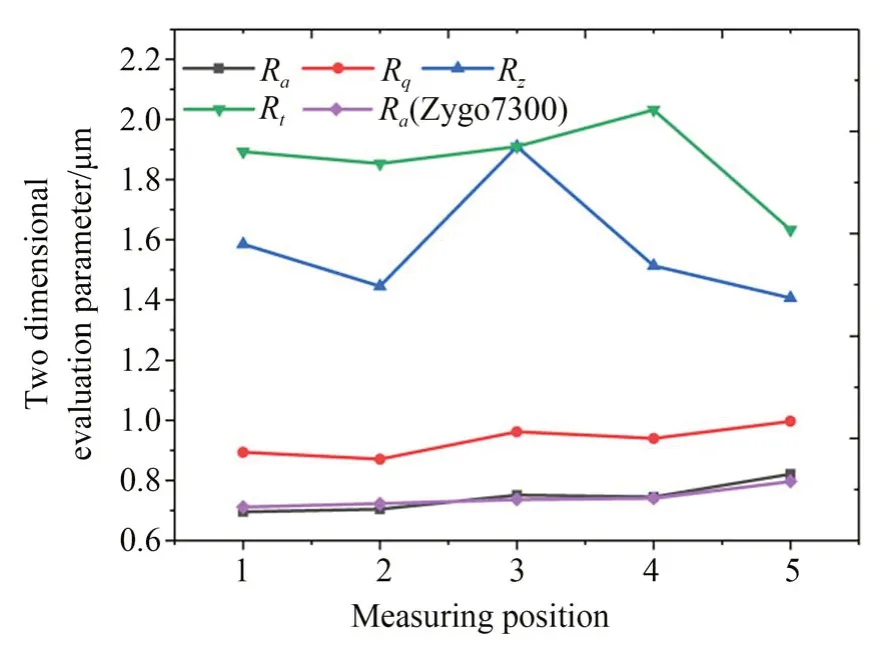

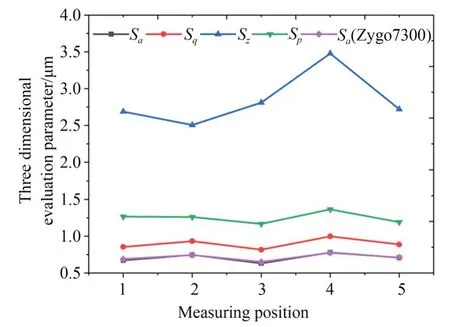

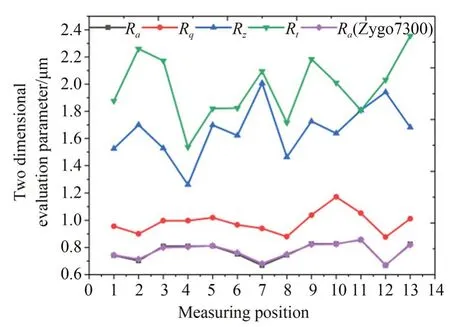

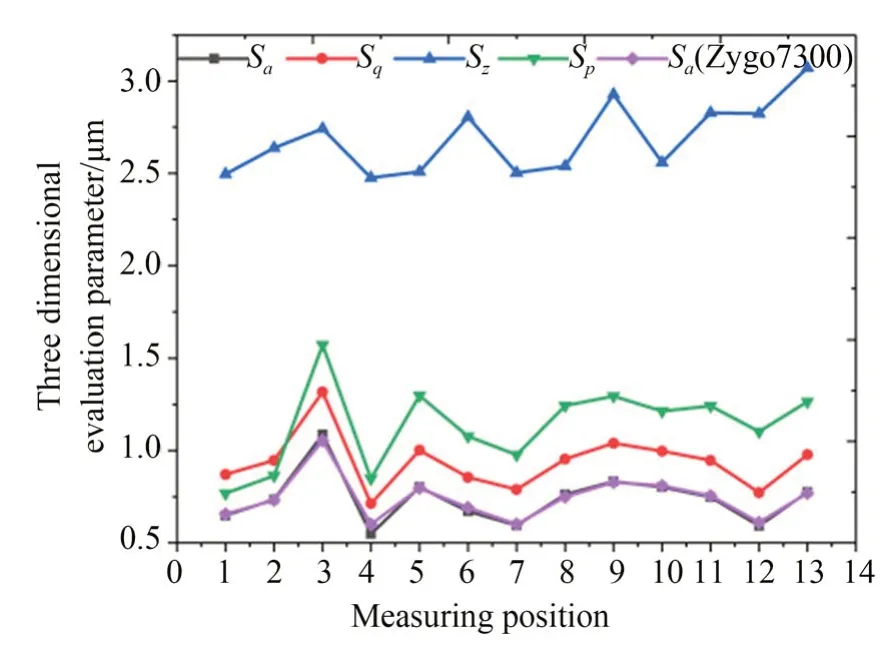

依据电机移动的步距,测量系统的对焦可分为两个阶段:粗对焦和细对焦。在粗对焦之前,镜头焦平面设置到样品表面上方,粗对焦的次数为5 次,若5 次后没有找到焦平面,则此次对焦结束,需重新调整镜头与样品表面的距离,防止系统对焦进入死循环。开始对焦后,驱动电机匀速运动一段固定距离,同时相机连续拍摄图像,拍摄结束后对这一系列图像进行图像处理,提取每张图像对应的清晰度值Ti,T0为设定的阈值,若Ti 测量系统的工作流程如图5 所示。首先对系统进行初始化,并把样品置于载物台,确保样品水平。按照对应的尺寸选择测量方案,系统自动按照对应的尺寸路径进行检测。在确定样品尺寸后,对测量位置进行对焦,获取干涉图像。对采集到的图像进行图像处理,得到样品的形貌数据和粗糙度,并对这些数据进行保存。最后判断测量点是否测量完成,若没有,则运动到下一点,继续对焦和检测步骤;若完成,则停止测量。 图5 蓝宝石衬底表面形貌测量和评价系统的工作流程Fig.5 Workflow of sapphire substrate surface topogra⁃phy measurement and evaluation system 根据测量需求对系统进行搭建,系统实物图如图6 所示。测量系统所用的计算机型号为工控机IPC-610-L。已知系统的分辨率为1 024×1 280,视场大小为0.321 mm×0.257 mm,压电陶瓷扫描行程为200 μm,X轴位移台行程为150 mm,Z轴位移台行程为150 mm。设置系统垂直扫描时压电陶瓷单步采样距离为100 nm,垂直扫描时采集的图像设置为200 张。系统的测量对象是研磨过后的蓝宝石衬底,已知研磨过后蓝宝石衬底的表面粗糙度Ra为 0.7~0.9 μm。 图6 蓝宝石衬底表面测量系统实物图Fig.6 Photo of sapphire substrate surface topography measurement system 由于系统误差的影响,系统的测量值与真值之间会产生一定的偏差。采用Ra为0.1,0.2,0.4,0.8 μm 的 4 块标准件对测量系统标定,修正误差。不同规格的Ra标准件如图7 所示。 图7 Ra标准件实物图Fig. 7 Physical drawing of Ra standard parts 对每个标准件的不同位置进行了10 次重复测量,测量得到的实验数据如表1 所示。 表1 四块Ra标准件的测量数据Tab.1 Measurement data of four Ra standard parts (μm) 以测量的Ra值作为输入,标准件的Ra值作为输出进行拟合,拟合结果如图8 所示。 图8 误差补偿拟合结果Fig.8 Fitting results for error compensation 误差补偿方程为: 其中:x表示系统测量值,y表示实际值。 系统经误差补偿后,用3D 光学轮廓仪(Zy⁃go7300)做对比实验,对Ra=0.8 μm 标准件的 5个不同位置进行了测量,对比实验以及测量点位置分布如图9 所示,得到的测量结果如图10所示。 图9 Zygo7300 3D 光学轮廓仪对比实验Fig.9 Contrast experiment with Zygo7300 3D optical profilometer 图10 表面轮廓对比实验测量结果Fig.10 Measurement result of surface profile contrast ex⁃periment 由图10 可知,两个仪器的测量结果误差为-0.012~0.011 μm。造成两个仪器测量结果误差的主要原因有:(1)两个仪器之间存在差异,导致测量结果存在误差;(2)测量位置虽然大体一致,但不可能完全一样,测量位置上的偏差导致测量结果存在误差;(3)不同位置标准件的表面粗糙度存在波动,导致测量位置发生微弱变化,测量值也随之波动。 在测量范围内,系统对样品表面进行垂直扫描,得到200 张干涉图像,图像处理区域的虚线框尺寸为600×800 像素,对干涉图像进行处理,提取清晰度评价函数,如图11 所示。 图11 对焦算法分析Fig.11 Analysis of focusing algorithm 图11(a)中,两条曲线都比较光滑,单峰性很好。以水平线为例,取清晰度值为200 的两个点以及最大值点对应位置的干涉图像和水平线截面图像如图11(b)所示。由图11(b)可知,位置1和位置3 对应的图像中都出现了干涉条纹,干涉条纹位于图像的边缘。在位置2 时,干涉条纹大致位于图像中心位置,由图可知,位置1 和位置3之间的任何位置都可作为对焦完成的标志位置。由此表明,这种对焦方法能让白光干涉测量系统实现对测量区域的对焦定位。 以研磨后的蓝宝石衬底片为例,分别对2 英寸和4 英寸的衬底进行测量实验,并用3D 光学轮廓仪对各位置的Ra和Sa进行对比验证。首先,对2 英寸蓝宝石衬底片表面进行测量,得到5 个点的形貌数据,图12 所示是位置3 的形貌数据。3D光学轮廓仪的二维形貌数据取图12(b)中绿框处的截面。本系统的二维形貌数据取图12(c)中x=500 处的红框区域截面(彩图见期刊电子版)。 图12 位置3 的三维形貌数据Fig.12 Three-dimensional topography of position 3 2 英寸蓝宝石衬底每个位置测量得到的二维和三维评价参数数据分别如图13 和图14 所示。由图 13 可知,位置 5 的Ra值最大,为 0.822 μm,位置 1 的Ra值最小,为 0.696 μm,各点Ra的平均值为0.744 μm,方差为0.002 0,标准差为0.044 6;位置 5 的Rq值最大,为 0.997 μm,位置 2 的Rq值最小,为 0.871 μm,各点Rq的平均值为 0.933 μm,方差为 0.002 1,标准差为 0.045 7;位置 3 的Rz值最大,为 1.910 μm,位置 5 的Rz值最小,为1.406 μm,各点Rz的平均值为 1.572 μm,方差为 0.032 3,标准差为 0.179 8;位置 4 的Rt值最大,为 2.032 μm,位置 5 的Rt值最小 ,为 1.633 μm,各 点Rt的 平 均 值 为 1.864 μ m,方 差 为0.016 9,标准差为 0.130 0。 图13 两英寸蓝宝石衬底的二维评价参数测量结果Fig.13 Two-dimensional evaluation parameters of 2-inch sapphire substrate 图14 两英寸蓝宝石衬底的三维评价参数测量结果Fig.14 Three-dimensional evaluation parameters of 2-inch sapphire substrate 由 图 14 可 知 ,位 置 4 的Sa值 最 大 ,为 0.780 μm,位置 3 的Sa值最小,为 0.632 μm,各点Sa的平均值为 0.707 μm,方差为 0.002 8,标准差为0.052 7;位置 4 的Sq值最大,为 0.999 μm,位置 3的Sq值最小,为 0.817 μm,各点Sq的平均值为0.899 μm,方差为 0.004 0,标准差为 0.063 2;位置 4 的Sz值最大 ,为 3.477 μm,位置 2 的Sz值最小,为 2.505 μm,各点Sz的平均值为 2.840 μm,方差为 0.111 3,标准差为 0.333 6;位置 4 的Sp值最大,为 1.364 μm,位置 3 的Sp值最小,为 1.168 μm,各点Sp的平均值为1.251 μm,方差为0.004 7,标准差为0.068 6。由图13 和图14 可知,在2 英寸蓝宝石衬底测量中,3D 光学轮廓仪测量得到的Ra和Sa与搭建系统测得的结果相差不大。在现有的计算机硬件条件下,系统完成2 英寸蓝宝石衬底片的测量大约需要12 min。 对4 英寸蓝宝石研磨片进行测量,得到的二维和三维评价参数数据分别如图15 和图16所示。 图15 四英寸蓝宝石衬底的二维评价参数测量结果Fig.15 Two-dimensional evaluation parameters of 4-inch sapphire substrate 图16 四英寸蓝宝石衬底的三维评价参数测量结果Fig.16 Three-dimensional evaluation parameters of 4-inch sapphire substrate 由图 15 可知,位置 11 的Ra值最大,为 0.855 μm,位置 7 的Ra值最小,为 0.667 μm,各点Ra的平均值为0.771 6 μm,方差为0.003 8,标准差为0.061 4;位置 10 的Rq值最大,为 1.172 μm,位置12 的Rq值最小,为 0.876 μm,各点Rq的平均值为0.984 8 μm,方差为 0.006 0,标准差为 0.077 4;位置 7 的Rz值最大,为 2.007 μm,位置 4 的Rz值最小,为 1.262 μm,各点Rz的平均值为 1.661 4 μm,方差为 0.035 7,标准差为 0.035 7;位置 13的Rt值最大,为 2.355 μm,位置 4 的Rt值最小,为1.536 μm,各点Rt的平均值为 1.975 9 μm,方差为0.051 6,标准差为0.227 2。 由 图 16 可 知 ,位 置 3 的Sa值 最 大 ,为 1.087 μm,位置 4 的Sa值最小,为 0.548 μm,各点Sa的平均值为 0.738 μm,方差为 0.017 8,标准差为0.133 4;位置 3 的Sq值最大,为 1.318 μm,位置 4的Sq值最小,为 0.713 μm,各点Sq的平均值为0.937 μm,方差为 0.021 2,标准差为 0.145 8;位置 13 的Sz值最大,为 3.072 μm,位置 4 的Sz值最小,为 2.475 μm,各点Sz的平均值为 2.686 μm,方差为 0.034 7,标准差为 0.186 3;位置 3 的Sp值最大,为 1.573 μm,位置 1 的Sp值最小,为 0.768 μm,各点Sp的平均值为1.136 μm,方差为0.046 9,标准差为 0.216 7。由图 15 和图 16 可知,3D 光学轮廓仪与搭建系统在各位置测量到的Ra和Sa的趋势变化大体相同。在现有的计算机硬件条件下,系统完成4 英寸石英衬底片的测量大约需要31 min。 本文针对不同尺寸的蓝宝石衬底,基于垂直扫描白光干涉技术搭建了一套蓝宝石衬底表面形貌测量评价系统。用Ra为 0.1,0.2,0.4,0.8 μm 的4 块标准件对测量系统进行标定,得到误差补偿方程,之后用3D 光学轮廓仪(Zygo7300)进行对比实验,对Ra为 0.8 μm 标准件的 5 个不同位置进行了测量,两者测量的Ra值误差为-0.012~0.011 μm。之后,以研磨后的 2 英寸和4 英寸蓝宝石衬底片为例,对比了系统与3D 光学轮廓仪的测量能力。实验结果表明,测量系统可实现对不同尺寸的蓝宝石衬底的表面形貌检测,提供二维粗糙度评价参数、三维粗糙度评价参数及多点分布参数。这些参数可评价蓝宝石衬底的表面质量,为其加工工艺优化提供参考。3.3 工作流程

4 实验及结果分析

4.1 系统的标定及误差补偿分析

4.2 对焦实验

4.3 测量实验及误差分析

5 结 论