低效热采/水驱稠油转化学降黏复合驱技术

2021-12-14束青林郑万刚张仲平杨晓敏吴光焕赵红雨

束青林 ,郑万刚,张仲平,杨晓敏,吴 伟,吴光焕,赵红雨,郑 昕

(1.中国石化胜利油田分公司,山东东营 257001;2.中国石化胜利油田分公司石油工程技术研究院,山东东营 257000;3.山东省稠油开采技术重点实验室,山东东营 257067;4.中国石化胜利油田分公司孤岛采油厂,山东东营 257231;5.中国石化胜利油田分公司东胜精攻石油开发集团股份有限公司,山东东营 257000;6.中国石化胜利油田分公司勘探开发研究院,山东东营 257015)

同中外其他油田的稠油油藏相比,胜利油区的稠油油藏具有埋藏深、油层薄、边底水活跃的特点,开采难度位居世界稠油油藏的前列。如何提高稠油油藏已动用储量的采收率、实现未动用储量的有效动用是确保胜利油区效益和产量稳定的关键。研究表明,约50%的稠油油井可以通过注聚合物等工艺实现效益开采,该项技术是20 世纪80 年代由加拿大等国发展起来的一项稠油开采新技术,目前美国、加拿大等部分稠油区块已将该技术进行商业化应用,但是已实施区块的稠油油藏条件明显优于胜利油区稠油油藏低效单元。降黏开采技术由来已久,目前常用的降黏技术包括化学降黏[1]、掺稀油降黏[2]、微波降黏[3]、超临界CO2降黏[4]、改质降黏[5]以及微生物降黏技术[6]等,其中化学降黏技术是向稠油中添加一定量的化学剂,实现稠油乳化降黏,提高流动性。此方法由于实施简单且成本低而被广泛关注,但是常用化学降黏剂以小分子型表面活性剂为主,由于其水溶液黏度偏低,油水流度比大,导致渗流过程中易发生黏性指进现象,因此主要用于辅助聚合物驱。但是聚合物、表面活性剂复合驱技术在高温、高盐、高黏稠油油藏多孔介质中渗流存在色谱分离效应,聚合物的剖面调整效应和表面活性剂的乳化降黏作用无法发挥各自的功效。针对上述技术问题,自2018 年起,项目组通过理论创新和技术攻关,开发出适用于稠油油藏的关键化学剂,并通过室内优化研究,创造性地提出低效热采/水驱稠油转化学降黏复合驱技术开发思路,为胜利油区稠油油藏低效单元矿场实践及推广提供理论和技术支撑。

1 低效稠油开发存在的问题

胜利油区有3.4×108t 稠油储量受原油黏度大、敏感性强、渗透率低等地质条件影响,水驱和热采高轮次吞吐阶段开发效益均不理想,操作成本高于30$/bbl,属于低效开发单元。其中低效热采稠油油藏覆盖79 个单元、地质储量为1.98×108t,此类油藏平均单井日产液量为15.7 t/d,单井日产油量为1.7 t/d。低效水驱稠油单元49 个,覆盖地质储量1.39×108t,该类油藏平均单井日产液量为24.5 t/d,单井日产油量为1.9 t/d;与胜利油区稠油油藏整体开发效果对比,低效开发的稠油油藏具有综合含水率高、采油速度低、采出程度低、采收率低和油汽比低等特点。

1.1 低效热采稠油亟需有效动用井间剩余油

胜利油区稠油热采以蒸汽吞吐为主,占热采总产量的96.4%,总体处于中高轮次、高含水、中高采出程度的阶段。由于储层存在非均质、蒸汽超覆、边底水、注入水水侵等问题,容易造成蒸汽无效窜流,热利用率低,特别是特、超稠油或低渗透敏感稠油,高轮次吞吐阶段近井地带和优势渗流通道采出程度高,蒸汽有效加热区域波及体积小,吞吐半径约为50 m,周期油汽比逐轮次下降,经济效益变差[7],井间剩余油富集且难以有效动用。而胜利油区热采稠油油藏吞吐井的井距从开发初期的200 m×283 m 逐渐加密为141 m×200 m 甚至是100 m×141 m,单井控制储量已降至5×104~7×104t,钻新井不经济。蒸汽驱和热化学驱的采收率可以达到35%~50%,是蒸汽吞吐的有效接替技术[8],也是有效动用井间剩余油、提高采收率的主要手段,但是胜利油区稠油油藏埋藏深,多具有边底水,油藏压力高(>7 MPa),难以形成蒸汽腔,平均油汽比低(<0.18),难以大规模推广。因此亟需转换开发思路,探索有效动用井间剩余油技术。

1.2 低效水驱稠油亟需均衡驱替

胜利油区水驱稠油地质储量为8.9×108t,目前处于特高含水(93.2%)、低采油速度(0.4%)阶段。水驱稠油受油水流度比影响,易发生黏性指进和水窜,剩余油以未波及区域的簇状流为主,具有整体富集、部分分散的特点,未动用剩余油占比为50%~70%。现场水驱开发效果和室内物理模拟驱替实验均表明,随着原油黏度的升高,水驱采收率呈线性趋势下降[9]。以东辛油田为代表的中深层水驱稠油油藏,受埋深大(>1 500 m)、渗透率低(<500 mD)、高温高盐(>20 000 mg/L)等因素影响,转热采和聚合物驱适应性差,迫切需要转换开发思路,研究均衡驱替技术,改善开发效果。

2 化学降黏复合驱技术

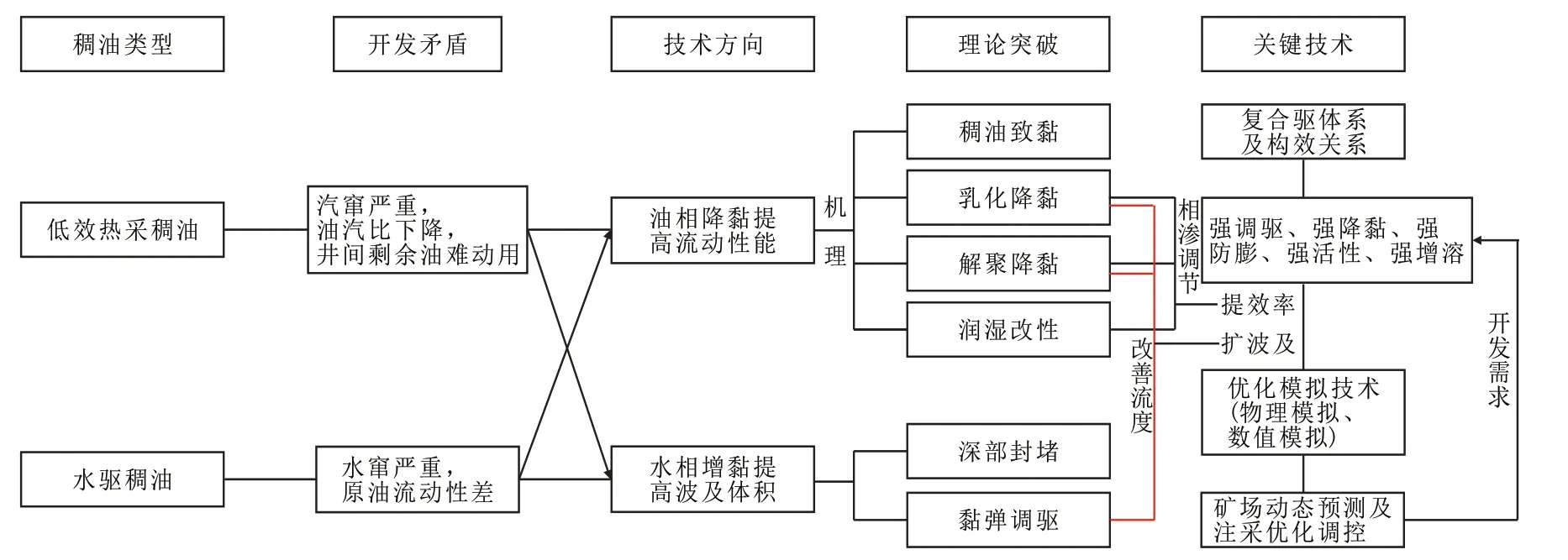

针对胜利油区低效热采/水驱稠油油藏开发存在的技术难点,立足于化学降黏复合增效提高采收率,提出油相降黏和水相增黏技术攻关方向。在大力攻关稠油致黏、解聚乳化降黏、润湿改性、降界面张力以及多级调驱、防膨等加合增效理论创新的基础上,开发适用于不同类型稠油油藏条件的降黏剂、调驱剂等关键化学剂,完善了方案优化决策技术,初步形成了以“强调驱、强降黏、强防膨、强活性、强增溶”为核心的多级堵调降黏复合驱技术(图1),并在现场开展了先导试验,取得了初步效果和认识。

图1 稠油化学降黏复合驱技术路线Fig.1 Technical route of chemical viscosity reduction compound flooding for heavy oil reservoirs

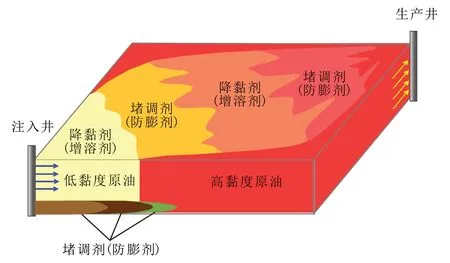

为保障稠油化学降黏复合驱开发(图2)效果,确立了有效驱替技术及配套工艺:选用强调驱体系,有效封堵水窜通道,促进降黏剂与稠油的有效接触;选用强降黏、强增溶和强活性体系,促进稠油的高效降黏,提高稠油流动性,降低油水流度比;选用强防膨体系,抑制敏感性油藏黏土膨胀和运移,使后续化学剂有效注入,同时改变储层润湿性,降低稠油启动压力。多元段塞协同,实现有效扩大波及体积和改善驱油效率,提高采收率。

图2 稠油化学降黏复合驱开发示意Fig.2 Diagram of chemical viscosity reduction compound flooding for heavy oil reservoirs

2.1 稠油致黏机理

众所周知,稠油是由各种不同相对分子质量且呈连续分布的饱和脂肪(环)烃、芳香烃、大分子的胶质和超大分子结构的沥青质组成的相对稳定的胶体分散体。其中,沥青质作为胶体粒子的核心,胶质吸附在沥青质周围构成胶体分散相,而芳香度依次减弱的其他小分子胶质、芳香烃及饱和脂肪烃构成分散介质,稠油胶体溶液的黏度主要由胶核即沥青质的元素组成、结构、相对分子质量及分子的极性等因素决定。要研究稠油降黏,首先需要明确稠油致黏的主要作用力。

文献[10-11]报道,稠油内含有大量的胶质和沥青质分子,此类分子上有大量的芳香结构可形成π-π 作用力,使芳香片层结构相互紧贴在一起,进而使分子运动受阻,稠环共轭结构的片状分子以ππ作用力叠合,增加了分子间相互作用力,导致稠油黏度增加[12]。

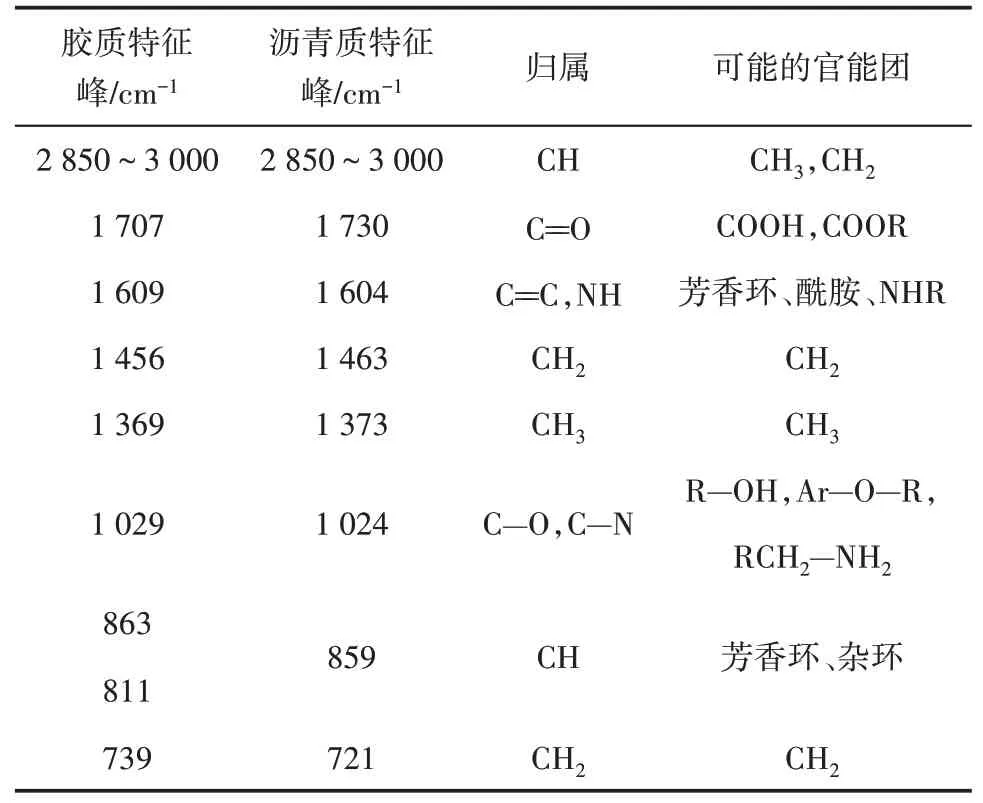

但是从稠油组成看,其形成胶质和沥青质的分子上一般都会有杂原子掺杂其中,π-π 间隔较小,杂原子的存在会阻碍芳环相互吸引,导致多个芳环叠加的π-π 作用力难以形成。同时,根据对胶质和沥青质的红外光谱分析,发现胶质和沥青质分子上含有大量的可以形成氢键的基团,比如苯环、羟基、胺基、羧基等(表1),而且芳香环由于在组成中占比最大,因此以芳香环与氢原子所形成的氢键最多。

表1 胶质和沥青质的红外光谱吸收峰归属Table1 Assignment of infrared spectrum absorption peaks of gum and asphaltene

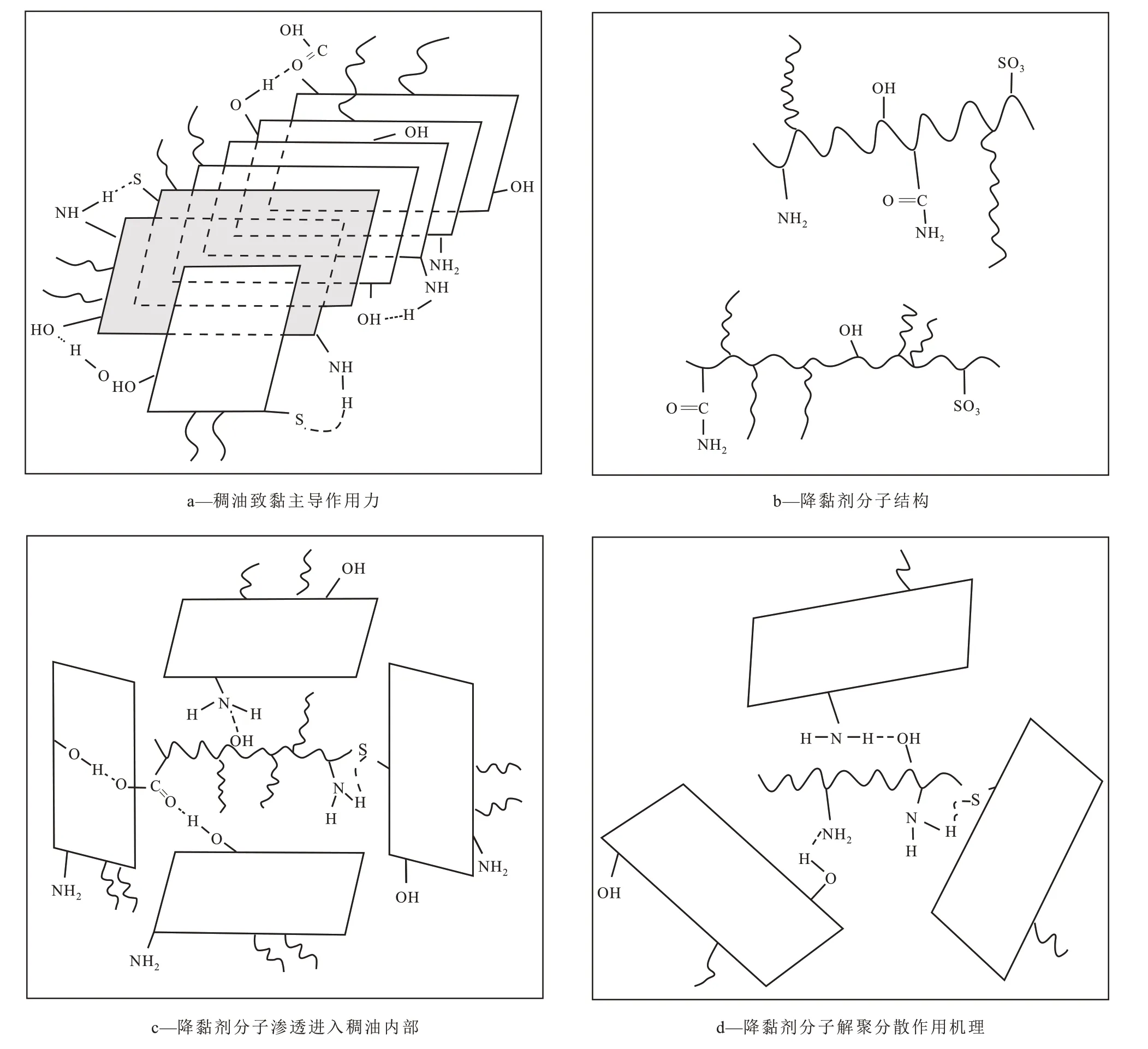

根据上述分析,得到稠油致黏机理的新认识为:3~5个沥青质分子以π-π 作用力相互堆积形成小聚集体,而这些小聚集体相互之间由于杂原子的存在只能通过氢键作用相互吸引,此时氢键作用占主导地位。因此乳化降黏稠油只需要打破稠油内部的氢键作用即可达到降黏的目的,而不需要打破沥青质内的π-π作用力。

2.2 化学降黏体系作用机理

稠油乳化降黏体系均为水溶性表面活性剂,室内研究表明,表面活性剂在与稠油发生乳化降黏作用的同时,还具有改变储层润湿性和降低界面张力等作用,这些作用机制也有助于提高稠油采收率。

2.2.1 解聚及乳化作用机理

传统的稠油化学乳化降黏机理是通过外力搅拌作用,使表面活性剂胶束围绕在稠油与水界面上,使原油与原油内摩擦力转变成水与水之间的摩擦力,大幅提高原油流动性能[13-14]。由于该乳化作用需要强搅拌作用,因此在理论上从井筒转移到油藏开采,稠油乳状液在油藏弱动力条件下可能无法形成。

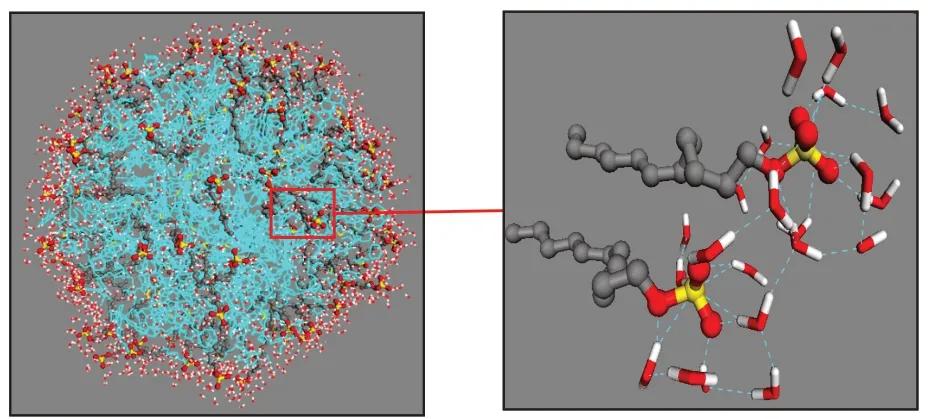

基于稠油致黏机理新认识,氢键是稠油致黏的主要原因,那么打破氢键就可以实现稠油的降黏。目前打破氢键作用的主要手段包括加热和隔离作用,其中加热就是通过热的作用,提高分子动能,打破稠油内氢键作用力,从而实现降黏;隔离作用即乳化包覆降黏作用,将稠油油滴通过水相包覆,拉开油相之间距离,进而实现降黏,但前提是需要外力搅拌。因此,目前的技术手段均需要外界提供能量才能打破稠油内部的氢键作用。目前稠油内所形成的氢键主要以碳或芳香环形成的氢键为主,因此,理论上可通过引入更强氢键作用的基团,使其替换掉碳或芳香环形成的氢键作用即可实现稠油的降黏,而这种能量替换是自发作用,外界只需要提供极少能量,将更强氢键的基团融入到稠油中即可实现稠油解聚降黏(图3)。但是仅将稠油解聚,其降黏效果仍然不能和乳化降黏相提并论,此时适当引入亲水基团,亲水基团伸展在原油和水相的界面上,由于亲水基团上的O,N,S 等原子的氢键作用,使其在油滴表面吸附一层水膜,实现稠油的乳化(图4)。从原理上看,以上揭示的降黏作用均为降黏剂与稠油之间的自发作用。

图3 稠油解聚分散机理示意Fig.3 Diagram of depolymerization and dispersion mechanisms of heavy oil

图4 稠油吸附水膜乳化过程示意Fig.4 Diagram of heavy oil emulsification process by water film adsorption

2.2.2 润湿改性作用机理

宏观上的聚合物驱油机理已成共识,就是主要依靠聚合物增加水相的黏度,降低油水流度比来提高原油采收率,同时认为聚合物溶液在非均质油藏中还可以发挥调整吸水剖面的调剖作用,延伸高渗透层段中水流突破时低渗透层段的水线推进距离[15-16]。众所周知,大部分岩石以亲水为主,但是经过上千万年的石油沉积,原油在吸附砂砾上渗透使得岩石呈亲油特性。因此,对于吸附在油藏中的油膜,聚合物驱剥离作用弱,而只是将可流动的原油驱替出来[17-18]。

在驱替机理的研究过程中发现,降黏剂具有改变储层润湿性的作用,通过调控油/岩石的润湿角,使得油膜被剥离下来,从而提高稠油油藏采收率。降黏剂的这一特性属于自发行为,根据室内研究分析,降黏剂改变储层润湿性的机制在于降黏剂分子上的亲油基团可与界面油基亲和吸附,吸附后的分子规则排列,亲水基团伸展在油水界面,并与水分子通过氢键作用结合,从而在岩石与油界面上形成水膜,进而改变储层润湿性。

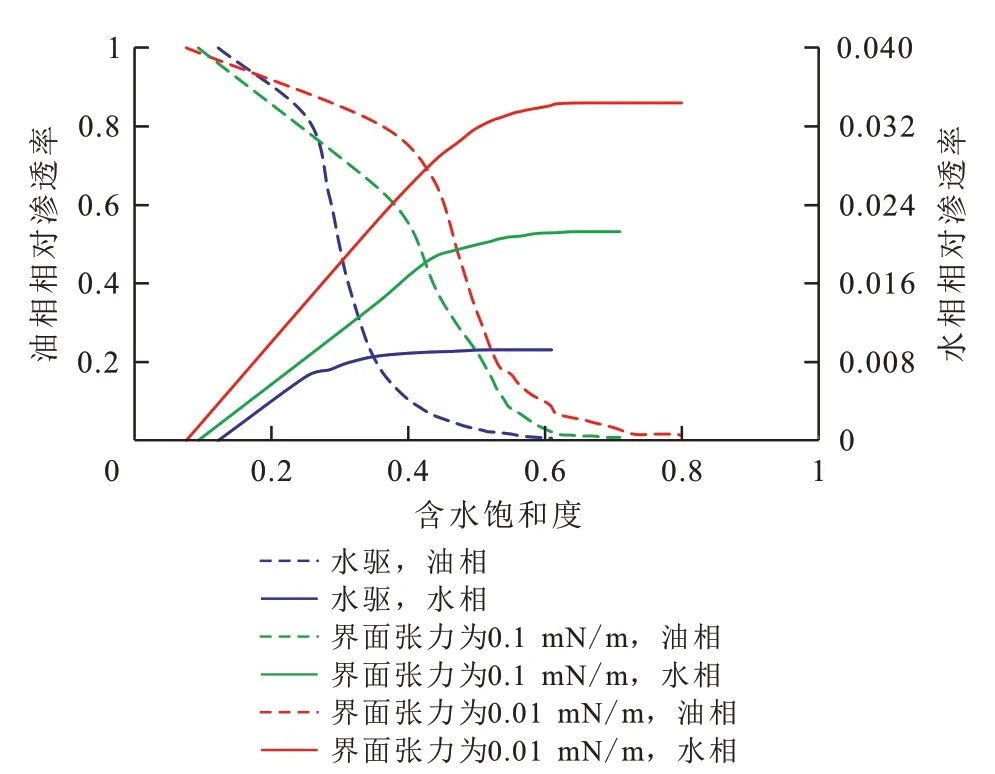

2.2.3 降低界面张力

低界面张力是表面活性剂体系提高采收率的根本[19]。1953年MOORE 等开始研究驱油效率与界面张力的关系,认为亲水岩心中当界面张力低于0.1 mN/m 时才可驱动前沿的油移动[20]。WAGNER也在1966年发现无论水湿条件还是油湿条件下,降低界面张力均可大幅提高采收率[21]。但是超低界面张力并不是绝对必要的,特别是对于稠油开发而言,李华斌等研究表明,界面张力低于0.01 mN/m后,界面张力对驱油效果的影响不明显[22]。对稠油相对渗透率关系的研究也证实,随着界面张力的降低,两相渗流区变宽,等渗点右移,亲水性变强,残余油减少,有助于提高采收率(图5)。

图5 界面张力与相对渗透率的关系Fig.5 Relationship between interfacial tension and relative permeability

2.3 化学降黏复合增效机理

经过水驱或蒸汽吞吐后,稠油油藏储层物性发生变化,油藏非均质性加强,原油富集状态发生改变,致使降黏驱技术面临的开发矛盾非常复杂,需要根据油藏矛盾制定相应的配套措施,达到降黏复合增效效果。

2.3.1 调驱辅助降黏加合增效

对于低渗透油藏,高黏度的聚合物类调驱剂无法适应油藏条件,气体辅助的泡沫类调驱剂则成为一种可行的调驱方式[23-24]。泡沫调驱的原理是:在调堵过程中,水外相的泡沫流动阻力小,优先进入高渗透孔喉,并在岩石孔隙附着,对后续流入的流体产生附加阻力系数;同时在泡沫运移到孔隙喉道处,会变形产生贾敏效应,以此来调整吸水剖面。由于气泡只在含水的松散砂中非常有效,而在只含油的松散砂中无法形成,因此,该技术具有“堵水不堵油”的特点。

黏弹调驱是采用高黏聚合物对稠油油藏高渗透条带封堵,达到调整油藏吸水剖面的目的[25-26]。其原理是通过控制聚合物分子结构,使其在油藏条件下经过多重剪切后仍然保持较高黏度,从而封堵和限制油藏深部高渗透层的吸水能力。其优势在于黏弹性聚合物类调驱剂无需交联,可实现深部封堵。

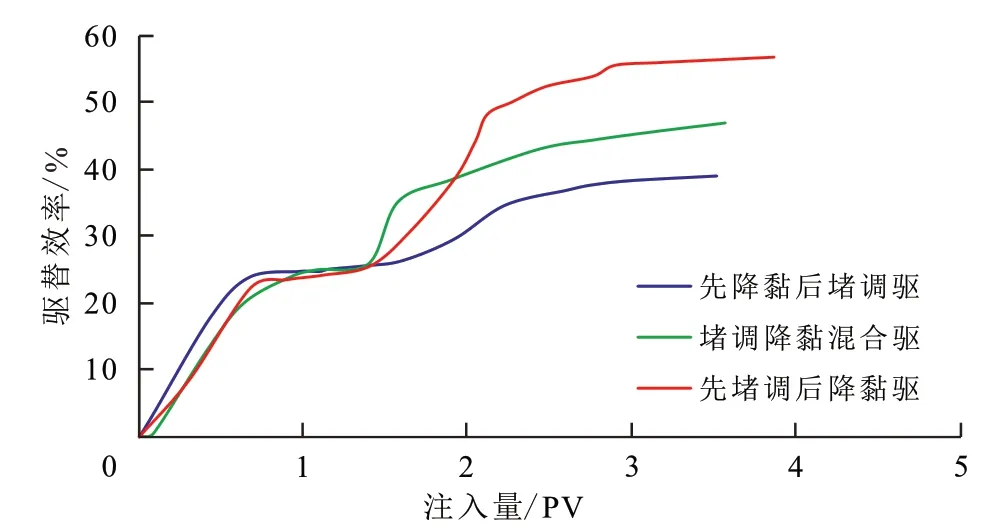

采用CT扫描驱替实验研究了堵调降黏混合驱、先堵调后降黏驱、先降黏后堵调驱3 种开发方式对稠油提高采收率的影响(图6),结果表明,先堵调后降黏驱开发方式相比其他驱替方式效果更好,其机理是对于非均质性较强,甚至已经形成水窜通道的稠油油藏,通过对高渗透层窜流通道封堵,可保证较多降黏剂进入低渗透层,提高降黏剂低渗透层作用效果,整体采收率更高。

图6 不同段塞顺序物理模拟驱替实验结果Fig.6 Physical simulation results of displacement in different slug sequences

2.3.2 防膨辅助降黏加合增效

防膨剂是一种有机阳离子结构的表面活性剂,主要作用机理是以分子间力和氢键力等作用,牢固吸附在黏土表面,防止储层黏土矿物水化膨胀和分散运移,促使油藏吸水指数大幅提高。

针对低孔隙、低渗透、黏土矿物较发育的稠油储层,为防止黏土水化膨胀、分散运移和水锁效应等造成的储层渗透率急剧下降,应在降黏驱前注入防膨剂,降低注入压力,提高储层的渗流能力。防膨剂作为辅助措施,保障降黏剂和调驱剂的有效注入,提高驱油效率。

2.4 降黏复合驱关键化学剂

基于上述机理研究和新的理论认识,自主开发出适应化学降黏复合驱技术的系列关键化学剂,并对化学剂的作用机理和效果进行分析和研究。包括低聚型降黏驱油剂、黏弹性乳化调驱剂以及双重功能泡沫调驱剂。

2.4.1 低聚型降黏驱油剂

低聚型降黏驱油体系是通过分子设计合成的驱油剂,是由传统表面活性剂通过缩聚反应聚合而成,聚合度为5~20,摩尔质量为2 000~20 000 g/mol。低聚型降黏驱油剂相比传统表面活性剂具有极低临界胶束浓度和较强的增溶能力等特点,临界胶束浓度为9.8 mg/L,使用质量浓度为100 mg/L 条件下即具有优异的降黏、洗油效果(图7)。该分子引入了强亲水基团和嵌套苯环的长碳链烷烃,使其易于在油水界面富集;疏水基团引入亲水基团O 和N 等,破坏稠油内部氢键作用,实现低动力解聚性能;亲水基团伸展在外侧,通过氢键等作用吸附水膜,实现稠油乳化。同时,体系可吸附在矿物表面,在一定范围内,体系分子排列紧密,分子链彼此重叠,在矿物表面形成较为平滑的亲水性吸附膜,抑制了稠油与矿物表面的黏附作用,起到洗油效果;该体系水溶液将原油剥离成表面亲水的油珠,随着体系水溶液的流动富集于水相,形成混合相,由油水两相流变成单相流,在提高洗油效率的同时,扩大了波及体积,改善了驱替效果。目前已生成的产品在用量500 mg/L 条件下可提高管式模型驱替效率12%以上,耐温超过120 ℃、耐盐达200 000 mg/L。

图7 不同表面活性剂临界胶束浓度Fig.7 Critical micelle concentrations of different surfactants

2.4.2 改进型调驱剂

为适应胜利油区低效热采和水驱的油藏条件[27-28],研发2 类调驱剂,分别是黏弹性乳化调驱剂和双重功能泡沫调驱剂。

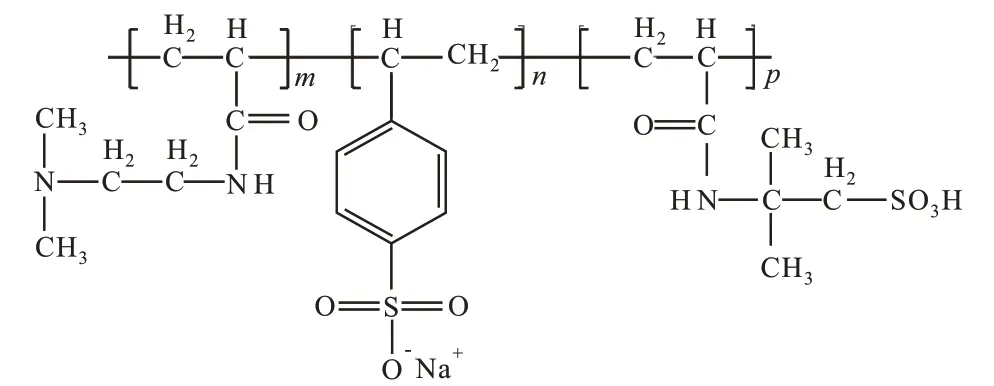

黏弹性乳化调驱剂 为实现油藏深部的有效封堵,根据胜利油区稠油油藏注入水矿化度、油藏温度等基本情况,针对性地研发了黏弹性乳化调驱体系。该体系属于多元共聚物,其分子结构式见图8,在分子上引入刚性基团,强化聚合物耐温性能的同时,防止分子卷曲导致黏度下降;此外侧链引入带电基团,使分子间具有强分子间作用,类似梯子结构,抑制聚合物分子卷曲,使聚合物保持高黏。黏弹性乳化调驱剂具有3 大特性:①优异的温敏特性。即低温条件下黏度低,高温条件下黏度高,通过调整单体配比和反应条件,研发了适应50~90 ℃油藏温度的高黏聚合物(图9)。②与常规聚合物相比更优异的抗老化性能。根据室内评价实验,在油藏温度条件下,该体系溶液恒温放置90 d 后,黏度保留率在90%以上,完全满足降黏复合驱段塞注入的封堵时效。③在低浓度下优异的乳化效果。由于乳化颗粒较大,在油藏条件下,其与原油形成的乳状液黏度显著增大,从而实现了乳液增黏调剖的作用。

图8 黏弹性乳化调驱剂分子结构式Fig.8 Molecular structure of viscoelastic emulsification profile control and flooding agent

图9 黏弹性乳化调驱体系(由孤岛油田中区馆5区块注入水配制)黏-温测试结果Fig.9 Viscosity-temperature test results of viscoelastic emulsification profile control and flooding agents

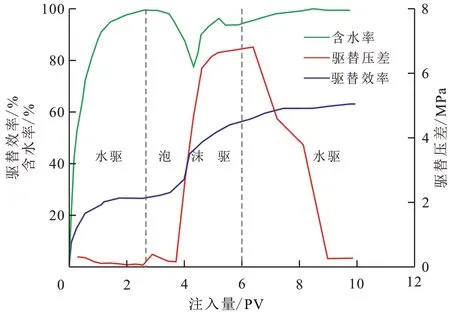

双重功能泡沫调驱剂 针对低效稠油油藏非均质性强、常规泡沫剂强度低、有效期短、无法适应化学降黏复合驱技术的问题,研制了兼具堵调和降黏双重功能的泡沫调驱剂。该泡沫体系优选黄原胶为支撑剂,司盘80 等为起泡剂,辅以具有乳化性能的磺酸盐类表面活性剂,配方通过正交试验优化而成。体系兼具堵调和降黏双重功能,实现了“遇油消泡,降黏稠油;遇水起泡,封堵孔喉”的效果。该体系在质量分数为0.5%的条件下可使稠油的黏度由10 000 mPa·s 降低至100 mPa·s 左右,同时泡沫阻力因子相较常规泡沫剂提高3 倍,室内物理模拟驱替效率提高20%以上(图10)。

图10 泡沫剂物理模拟驱替实验结果Fig.10 Physical simulation results of displacement of foaming agents

2.5 方案优化决策调控技术

化学降黏复合驱过程异常复杂,常伴随着对流、扩散、吸附、原油组成及物性变化等[29]物理化学现象,现有软件多数是仅针对某种化学体系或某种机理进行模拟,或者通过乳液运移滞留、原油孔喉卡断等物理化学现象进行相应简化[30],未完整地反映化学降黏复合驱的驱油机理和运移过程,不能为方案的优化及后期动态调控提供支持,因此需要建立一套化学降黏复合驱机理表征方法,完善数值模拟优化技术。

化学降黏复合驱方案优化决策调控技术需要在室内物理模拟基础上,进一步明晰关键化学剂的驱油机理和关键工艺参数的技术界限,建立化学降黏复合驱的数学模型,包括:多相多组分质量守恒方程(涉及油相质量守恒、水相质量守恒、气相质量守恒和化学剂组分质量守恒方程)、渗流方程、组分扩散方程、组分吸附方程、体现降黏机理的化学反应动力学方程及其他辅助方程等,在此基础上,使用全隐式方法将数值模型进行线性化处理,建立基于CMG 软件的嵌入模块,开展化学降黏复合驱的注入方式及段塞大小的优化,实现矿场实践中降黏复合驱和降黏引驱的表征及注入参数的优化调控。

2.5.1 降黏复合驱

降黏复合驱驱替过程中,注入的一般都是水溶性降黏剂,主要的降黏方式是改质降黏和乳化降黏,其共同特征包括:①生成了新的组分。CMGSTARS 中,这些新的组分可以通过灵活的组分定义功能来设置。②生成新组分的过程可以通过化学反应来模拟。

CMG-STARS 模拟器采用阿尔纽斯方程来描述任意一相及任意组分的化学反应速度,表征高黏原油接触降黏剂后变成低黏原油的改质降黏和形成水包油的乳状液的乳化降黏,其表达式为:

2.5.2 降黏引驱

在化学降黏复合驱过程中,由于储层的非均质性和降黏剂的黏性指进,部分生产井不受效或受效较慢,经常表现为低产低液[31],通过注入油溶性降黏剂或复合二氧化碳等进行降黏引驱,降低稠油黏度、液柱压力及流动阻力,增大井底生产压差,提高单井产能,调整井组流线均匀发育[32]。在CMGSTARS 中,可以通过添加轻质组分以及选用非线性的黏度计算方法来准确描述这些降黏剂的作用,进而模拟其降黏机理,其计算公式为:

3 矿场应用

为了探索这项变革性节能环保提高采收率技术的可行性,胜利油区根据稠油油藏降黏复合驱潜力筛选标准,从技术成熟度、油藏地质条件及开发状况等角度综合考虑,分层次、分步骤实施降黏复合驱。截至2020 年6 月在低效水驱、敏感性、多轮次吞吐后以及高温高盐等不同稠油油藏类型中累积实施了21 个开发单元,覆盖地质储量1 500×104t,预计提高采收率8%以上,均取得较好效果。

金家油田金8沙三段为强敏感高孔中渗透普通稠油油藏,全岩分析黏土矿物平均含量为16.8%,地层原油黏度为262 mPa·s,热采开发“注不进、采不出”,常规注水开发产液量低、采油速度低。2019 年1 月优选2 个反九点井组实施防膨+降黏驱先导试验,并在含水率高于80%时注入泡沫段塞。井组见效后日产油量由9.2 t/d 增加至26.5 t/d,峰值日产油量达30.2 t/d,含水率下降18%,截至2020 年6 月累积增油量为5 993 t。

孤岛油田中二北馆5先导试验区位于孤岛油田中区馆5 稠油环,地层原油黏度为300~500 mPa·s,受边水侵入影响,综合含水率为90.6%。根据多轮次吞吐后非均质性严重、含水率高等问题,优选1个反五点法井组实施多级堵调+降黏驱替,2019 年10月开始稳定注入堵调剂段塞,2020 年2 月开始见效或初显见效特征,含水率出现波动式下降,最高下降14%,单井峰值日产油量增加4.1 t/d。

滨南尚店油田尚10-49 为常温常压构造-岩性油藏,该区块原油黏度高,平均为3 120 mPa·s(油藏温度下),2005年投入开发,主力层系为Ng3和Ed3,采用反七点面积注水井网,注采井距为300 m,2007年7 月至2018 年底处于递减阶段,2018 年底单元日产油量为1.6 t/d,综合含水率为50%,采油速度仅为0.13%,采出程度为2.91%。2019 年7 月根据区块的开发矛盾,筛选了一种降黏率高于98%并且自身有一定黏度的水溶性降黏剂,既能实现降低被驱替相的黏度,又能满足提高驱替相黏度。通过室内物理模拟和数值模拟,将井网调整为行列式注采井网,共3 注7 采,同时优选关键注采参数,注入降黏剂质量分数为0.1%,日注入量为90 m3/d。从2019 年开始油井“拉”(降黏引效)协同注水井“推”(降黏驱替),取得了很好的效果,开发指标明显好转,日产液量提高65.7 m3/d,日产油量提高15.7 t/d,动液面上升150 m,年采油速度从0.13%提高到0.55%,截至2020年6月底累积增油量为2 547 t。

4 结论

化学降黏复合驱开发技术是一项变革性技术,以开发问题为导向、以理论创新为突破点,在深化稠油致黏机理认识的基础上,创新研发了可在油藏条件下解聚分散稠油的降黏体系,同时明确了降黏体系的解聚及乳化机理、润湿改性作用机理,针对稠油油藏在多轮次吞吐或水驱后油藏窜流通道加剧导致降黏剂无法接触稠油的问题,研发了2 种调驱剂和1种驱油剂,有效扩大降黏剂的波及范围,提高降黏体系利用率;此外,基于理论突破,建立了化学降黏复合驱窜流表征方程,形成了先进的优化物理模拟和数值模拟技术,为现场应用提供了技术支撑。矿场实践证明,化学降黏复合驱开发技术适用于多轮次吞吐、敏感性以及高温高盐水驱等多种类型稠油油藏的效益开发。本技术的突破和成功应用,将为中外同类型油藏高效开发提供可复制、可推广的低效稠油低成本开发升级换代技术。

符号解释

Ci——反应物i的浓度因子;

Ea——活化能,J/mol;

i——组分编号;

k0——反应速度系数;

nc——参加反应的组分数;

ni——反应物i的化学反应级数;

ri——某一反应物在单位时间单位体积内发生反应的摩尔数,mol/(min·m3);

R——阿佛加德罗常数;

T——绝对温度,K;

xi——组分i的摩尔分数;

μa——降黏剂和油混合后的黏度,mPa·s;

μai——组分i在液相中的黏度,mPa·s。